La utilización de tintas y barnices de secado por rayos ultravioleta

La conversión de un líquido a un sólido utilizando la radiación UV para conseguir el proceso de secado, es conocida desde los inicios del siglo XX. Este proceso fue aplicado industrialmente la primera vez en 1940 para tratar barnices y revestimientos para maderas. La industria de las artes gráficas ha adaptado la tecnología UV en los años setenta, cuando se empezaron a formular las primeras tintas litográficas tratables con radiación UV. Desde entonces se ha dado en este campo una evolución extraordinaria.

Los resultados que se obtienen hoy han sido posibles solo gracias a la cooperación entre los productores de materia prima, los formuladores y fabricantes de secadores UV.

El tratamiento UV (curing) ofrece una de las mejores soluciones técnicas para la impresión, cuando se requiere:

- Un proceso de secado instantáneo, que permite una productividad mayor unida a la posibilidad de inmediata elaboración sucesiva, como barnizar, impresión de película en caliente, corte, relieve, plegado, encolado, impresión láser, etc.

- Un fiable proceso de secado, que minimiza el riesgo de repintado y confiere a los impresos una mejor resistencia física y química, con un grado de brillo mejor respecto a otras tecnologías.

- Un proceso de secado ecológicamente más limpio, en cuanto a que ningún disolvente se descarga en la atmósfera durante el proceso de curing.

- Una tecnología versátil y fácil de usar, para una amplia gama de soportes, como papel, cartoncillo, compuestos metálicos, PE, PP, PVC y muchos otros materiales plásticos.

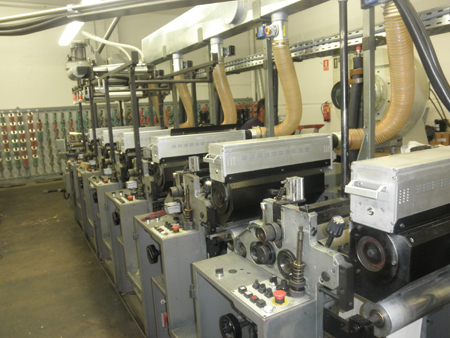

El empleo de tintas y tratamientos con polimerización UV está aún creciendo en algunos sectores de la impresión: litografía offset (en pliego y bobina), waterless offset, flexografía, tipografía, serigrafía (rotativa y plana), barnizados en línea y fuera de línea.

Combinaciones de todas estas aplicaciones están hoy presentes en las diferentes maquinas.

Espectro UV y longitud de onda

La tierra está expuesta a un amplio espectro de radiaciones electromagnéticas, las más conocidas de las cuales son: rayos X, radiaciones ultravioleta (UV), luces visibles y radiación infrarrojos (IR). Tales radiaciones se caracterizan por su propio largo de hondas, expresadas en manómetros; el largo de honda es inversamente proporcional al contenido energético de la radiación que contiene.

Mientras que las radiaciones IR se emplean para producir calor, las de UV se pueden utilizar para obtener el inicio al proceso foto-químico, o sea ‘UV curing’, en las tintas UV y en los tratamientos UV. El espectro UV se extiende de los 100 a los 380 nm; como tal el proceso fotoquímico necesita radiaciones medidas entre 180 y los 380 nm.

El espectro UV está dividido en 3 clases:

- UV-C (100-280nm)

Esta radiación de alto contenido energético es esencial para el ‘curing’ (o olimerización) de las tintas UV y de los tratamientos UV; de esta forma se garantiza una completa y rápida reacción, favoreciendo una polimerización superficial de la película.

- UV-B (280-315)

Esta clase contribuye a producir una misma reacción. Gracias a la mayor longitud de onda, esta radiación permite una penetración mas profunda en la película.

- UV-A (315-380)

Esta radiación, las más cercana a la parte visible del espectro, es la responsable de la estimulación de una respuesta de la piel a la luz solar en las personas, y en nuestro ámbito representa la causa del ‘curing’ de la parte más profunda de la película de tinta o de tratamiento.

La química de las tintas UV

La formulación de las tintas UV se compara a aquellas tintas en bases oleorresinotas o de las líquidas; poseen los mismos componentes fundamentales: los pigmentos, los colorantes y los ligantes. En las UV, los ligantes (o vehículo) están constituidos por una mezcla de oligómeros y monómeros que juegan respectivamente el rol de las resinas y de los diluyentes.

UV curing

El curing es un proceso foto-químico; bajo la acción de la radiación UV, los ligantes (oligómeros y monómeros) se solidifican en fracciones de segundo para formar una película de tinta seca y sólida, parecida a una película de plástico.

A diferencia de las tintas tradicionales o de las líquidas, no tenemos que eliminar diluyentes o disolventes por evaporación o absorción. Diversificadamente, todos los componentes reactivos participan inmediatamente en la polimerización. Por este motivo, el 100% del material impreso se convierte en una película polimerizada. Esto hace que la tecnología UV sea uno de los procesos más limpios desde el punto de vista medio ambiental.

Reacción de polimerización UV

La reacción de polimerización puede ser a través de un mecanismo radical o uno catiónico; el radical es el más difundido y se basa en la química de los acrilatos. Las tintas y los barnices UV contienen una mezcla de monómeros, oligómeros y fotoiniciadores.

A través del mecanismo radical, los fotoiniciadores son fragmentados por la radiación UV, y dan origen a radicales libres durante una fase de inicio. Estos radicales libres reaccionan con el doble legado, presente sobre grupos funcionales acrilatos de los monómeros y de los oligómeros; esta segunda fase se denomina propagación.

La conclusión de esta reacción en cadena produce la consolidación de la película en las tres dimensiones.

Velocidad de curing

El curing se considera instantáneo, pero en realidad existen diversas velocidades de curing entre los productos UV. Esto depende del proceso de impresión, de los objetos a imprimir y de los colores. Optimizar una formulación significa encontrar el mejor compromiso entre la velocidad de curing, la estampabilidad y el anclaje.

Estabilidad durante el almacenaje

Los productos UV tienen una duración limitada en el tiempo. En esto influyen los siguientes parámetros: temperatura de almacenamiento; naturaleza química de los pigmentos; opacidad de los envases; tipo de envases utilizados (metálico, plástico, etc.); y reactividad de la formulación.

La estabilidad durante el almacenamiento se optimiza haciendo que las tintas estén en reposo en un ambiente con temperatura controlada entre 10 y 20°C. Por otro lado se recomienda cerrar los envases después de usarlos, con el fin de proteger el producto de la luz y el polvo.

Barnizado UV

El alto grado de brillo obtenido con el barnizado UV y la excelente protección obtenida, han hecho crecer el empleo de este producto. Al principio solamente utilizado para el barnizado de cubiertas de libros y para la protección de cartoncillos en el packaging, el barniz UV ha ido progresivamente sustituyendo la plastificación en muchas aplicaciones, y se ha asegurado un puesto en el barnizado de cubiertas de revistas y otras aplicaciones que requieren un elevado grado de brillo y de protección. El barniz UV se viene empleando progresivamente, cada vez más, en el proceso industrial.

El barniz UV puede ser aplicado de los modos descritos a continuación, dependiendo de la disponibilidad y de las características necesarias.

- Por medio de la unidad de impresión en una máquina offset: Tal aplicación es posible con y sin mojado. A causa del limitado peso del espesor de película depositable, tal sistema no se recomienda cuando sea requerido un alto grado de brillo o de protección. La nebulización es otro factor a tener en cuenta en altas velocidades.

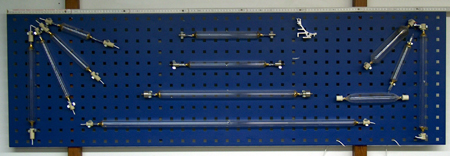

- Unidad de barnizado o unidad flexo: Estas representan el modo más convencional y usado en lo que se refiere a unidad de empleo. En lo que concierne al aspecto cualitativo, tal método permite una buena cobertura de barniz, que puede ser regulada en cantidad notable.

- Máquinas dedicadas al barnizado: Tal solución se utiliza para obtener altos espesores de barniz depositados y en general aplicados para texturas, cartones, cubiertas de libros, etc. Son, por otra parte, actualmente otros métodos de aplicación: serigrafía, huecograbado.

Respeto del medio ambiente

Las presentes y siempre rigurosas normas ambientales han hecho indispensable la utilización de una tecnología limpia. Podemos aportar como ejemplo la posición de California, que ha confirmado la tecnología UV como el mejor sistema para respetar los niveles de emisiones a la atmósfera (la ‘mejor tecnología controlada en disposición’). En Suiza, la introducción de considerables impuestos sobre algunos disolventes, para tener en cuenta la restricción ambiental, está avanzando por la misma vía. Tales ejemplos pueden multiplicarse en breve haciendo de la tecnología UV la alternativa natural.

La impresión UV es hoy, más que nunca, la tecnología del futuro. Los impresores deben adquirir las bases necesarias para un simple y eficaz uso de los productos UV.