Desmontando el tópico: beneficios de los detonadores electrónicos

Antonio Jesús Gil Ortega. Ingeniero Técnico de Minas. Técnico de Prevención de Riesgos Laborales. Director facultativo de Voladuras y Explosivos (VOLEX).

María de los Remedios Gil Ortega. Ingeniero de Minas. Ingeniero Técnico de Minas. Ingeniero Técnico de Obras Públicas. Técnico de Prevención de Riesgos Laborales. Safety Mining Engineer en Epiroc Minería e Ingeniería Civil España.

09/09/2024La explotación Lolita Nº 2.483, recurso de la sección C), Caliza, en el Término Municipal de Mezalocha en la provincia de Zaragoza, tiene el inconveniente, de que la población de Mezalocha se encuentra a una distancia de 400 metros (figura 1). Aunque la velocidad de vibración de las partículas en la ubicación de los sismógrafos se mantiene por debajo de los valores admisibles por la normativa vigente, en el pueblo se percibía las vibraciones de las voladuras.

Para intentar minimizar estas vibraciones en la población de Mezalocha, se hizo pruebas en la ejecución de las voladuras, como cambiar a un menor diámetro de perforación de 110 a 95 mm.

El cambio más representativo, fue el cambio de detonadores no eléctricos (detonadores exel y conectores 17 y 42 ms) por los detonadores electrónicos (UT600, figura 2), ya que, la iniciación electrónica mejoró los efectos externos de la voladura, aumentó la productividad de la cantera y ofrece una temporización precisa de retardo para las voladuras, con el fin de mejorar aún más el rendimiento de la voladura, incluida la velocidad y la frecuencia, que minimizan las vibraciones del suelo.

Voladuras tipo usando detonadores electrónicos

La empresa ejecutora de la perforación y voladura es Voladuras y Explosivos S.L. (VOLEX), la cual, tiene su propio equipo de perforación: un carro de perforación D50 (figura 3) con rotorpecusión con martillo en fondo de la marca Epiroc.

El método de explotación es banqueo descendente a cielo abierto y el método de arranque es por perforación y voladura, y se realiza en base a grandes voladuras con barrenos a diámetros de 95 mm. El explosivo utilizado es dinamita y/o emulsión como carga de fondo, anfo como carga de columna y cordón detonante para dar continuidad a la explosión de todo el barreno.

Una vez está el material volado, es cargado mediante una pala cargadora en un camión bañera o un camión dumper que lo transporta hasta la planta de trituración y clasificación.

Las labores de perforación se ejecutarán mediante el sistema denominado de rotopercusión con martillo en fondo, puesto que este hecho mejora considerablemente las condiciones de perforación, aumentando el rendimiento de la misma y reduciendo en gran medida los errores achacables a las desviaciones en la perforación.

Se trabajará en destroza con una malla aproximada de 4 m x 3.75 m y un esquema de perforación al tresbolillo de triángulos equiláteros, ya que este esquema proporciona la mejor distribución de energía del explosivo, además de proporcionar mayor flexibilidad en la secuencia de encendido y en la dirección de salida de la voladura.

Las características del frente de cantera son las siguientes:

- Anchura del frente: 600 metros.

- Altura media total del frente: 52 metros.

- Número de bancos: 3.

- Altura media de los bancos: de 12 a 23 metros.

Se establece una altura media de banco de 14 y 20 metros. Por eso, tendremos dos tipos de voladura:

- Para bancos de 14 metros de altura media.

- Para bancos de 20 metros de altura media.

Inicialmente se considera dos tipos de voladura con detonadores no eléctricos y luego se cambia a detonadores electrónicos para ver los resultados.

- Voladura tipo 1: Voladuras para bancos de una altura media de 14 metros.

- Voladura tipo 2: Voladuras para bancos de una altura media de 20 metros.

El siguiente cuadro general describe los parámetros de la voladura tipo 1 de 14 metros de altura de banco a efectuar:

| Altura de banco media (metros) | 14 metros |

| Piedra (metros) | 3.75 metros |

| Espaciamiento (metros) | 4.0 metros |

| Diámetro perforación (mm) | 95 mm |

| Retacado (metros) | 3.5 metros |

| Sobreperforación (metros) | 1 metro |

| Inclinación | 18º |

| Tipo de detonador | No Eléctrico |

| Iniciación | Eléctrica |

| Tipo de conector | Primadet EZTL |

| Longitud del barreno (metros) | 15 metros |

| Volumen arrancado por barreno (m³) | 196 m³ |

| Carga de fondo por barreno (kg) | 5.0 kg |

| Longitud carga de fondo (metros) | 1 metro |

| Carga de columna por barreno (kg) | 58 kg |

| Longitud carga de columna (metros) | 10.5 metros |

| Carga total barreno (kg) | 63 kg |

| Número de filas | 3 |

| Número de barrenos fila | 25 |

| Número total de barrenos | 75 |

| Volumen total arrancado (m³) | 14.700 m³ |

| Consumo específico (gr/m³) | 321 gr/m³ |

| Ml de perforación voladura tipo | 1.125 metros |

| Kg de carga de fondo voladura tipo | 375 kg |

| Kg de carga de columna voladura tipo | 4.350 kg |

| Metros de cordón detonante voladura tipo | 1.125 metros |

| Uds de detonadores por voladura tipo | 153 uds |

Se trata de la voladura de altura media de banco de 12 metros. La longitud del barreno es de aproximadamente 15 metros de los cuales 1 metro es sobreperforación. La cantidad de explosivo por barreno es de 5 kg de Senatel (emulsión) o dinamita en carga de fondo y 58 kg de Exan (anfo) en carga de columna, con un retacado de 3,5 metros.

El siguiente cuadro general describe los parámetros de la voladura tipo 2 de 20 metros de altura de banco a efectuar:

| Altura de banco media (metros) | 20 metros |

| Piedra (metros) | 3.75 metros |

| Espaciamiento (metros) | 4.0 metros |

| Diámetro perforación (mm) | 95 mm |

| Retacado (metros) | 3.5 metros |

| Sobreperforación | 1 m |

| Inclinación | 18º |

| Tipo de detonador | No Eléctrico |

| Iniciación | Eléctrica |

| Tipo de conector | Prmadet EZTL |

| Longitud del barreno (metros) | 21 metros |

| Volumen arrancado por barreno (m³) | 280 m³ |

| Carga de fondo por barreno (kg) | 5 kg |

| Longitud carga de fondo (metros) | 1 metro |

| Carga de columna por barreno (kg) | 91 kg |

| Longitud carga de columna (metros) | 16.5 metros |

| Carga total barreno (kg) | 96 kg |

| Número de filas | 2 |

| Número de barrenos fila | 30 |

| Número total de barrenos | 60 |

| Volumen total arrancado (m³) | 16.800 m³ |

| Consumo específico (gr/m³) | 342 gr/m³ |

| Ml de perforación voladura tipo | 1.260 metros |

| Kg de carga de fondo voladura tipo | 300 kg |

| Kg de carga de columna voladura tipo | 5.460 kg |

| Metros de cordón detonante voladura tipo | 1.260 metros |

| Uds de detonadores por voladura tipo | 123 uds |

Se trata de la voladura de altura media de banco de 20 metros. La longitud del barreno es de aproximadamente 21 metros de los cuales 1 metro es sobreperforación. La cantidad de explosivo por barreno es de 5 kg de Senatel (emulsión) o dinamita en carga de fondo y 91 kg de Exan (anfo) en carga de columna, con un retacado de 3,5 metros.

Sistema de iniciación de voladuras con detonadores electrónicos

Este tipo de detonadores están constituidos por una cápsula metálica de aluminio cerrada por un extremo, encontrándose en su interior un condensador, un chip, un inflamador, un explosivo iniciador o primario y un explosivo base o secundario. Estos detonadores tienen como principal características su seguridad y su precisión. Los detonadores se activan instantes antes de la detonación y requieren una corriente codificada para su iniciación.

Tiene tres componentes primarios propios del sistema, que son el programador-registrador, verificador- ejecutador y detonador electrónico, y tiene dos elementos secundarios del sistema, siendo el cable de conector y cable para voladura.

Los detonadores electrónicos presentan las siguientes características:

- El sistema de electrónico tipo Unitronic 600 está diseñado específicamente para voladuras, en todos sus posibles usos, en minería cielo abierto, minería de interior, obra pública, demoliciones, etc, ofreciendo la precisión y flexibilidad de los tiempos de detonación de las cargas con una operación rápida y sencilla en el frente de trabajo. Los detonadores son programables en intervalos de 1 ms hasta 10.000 ms.

- El sistema consta de detonadores electrónicos tipo UT 600 diseñados con principio de seguridad inherente. El escaneado por código de barras permite a cada detonador tener una única identidad sin introducir ninguna corriente eléctrica en el detonador. Los detonadores poseen componentes de protección en su circuito electrónico que ofrece un gran nivel de resistencia a corrientes erráticas, sobre voltajes, electricidad estática y radiación electromagnética

Los detonadores electrónicos, se usan de la siguiente forma:

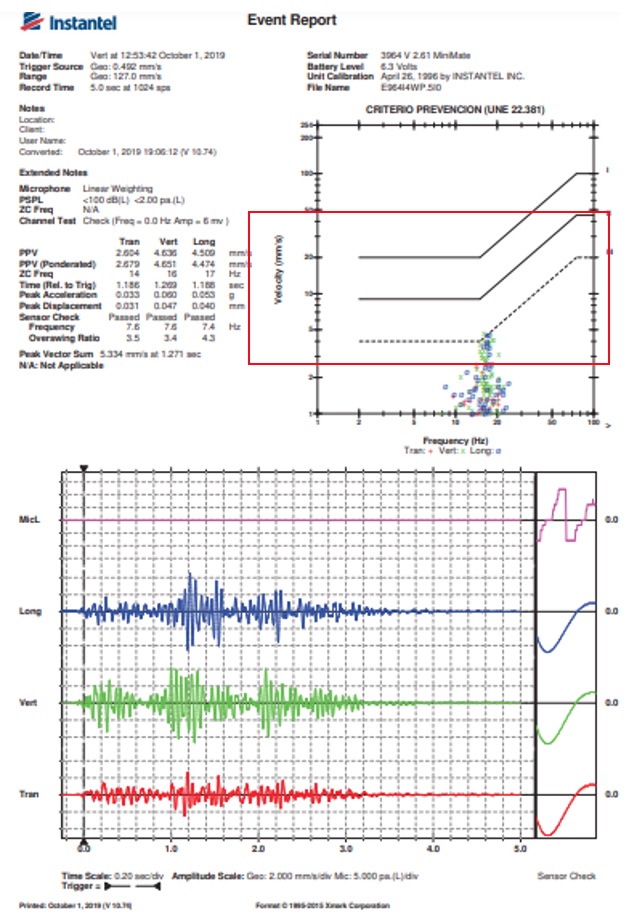

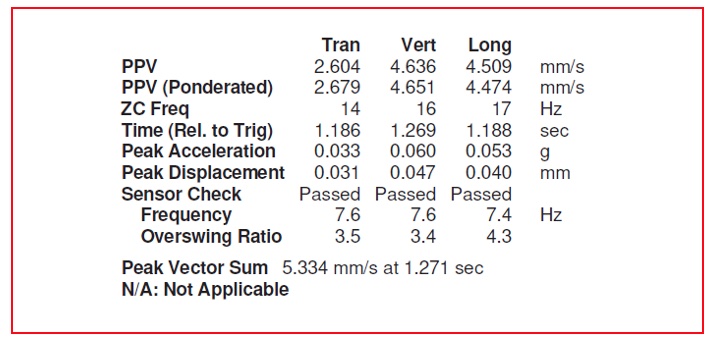

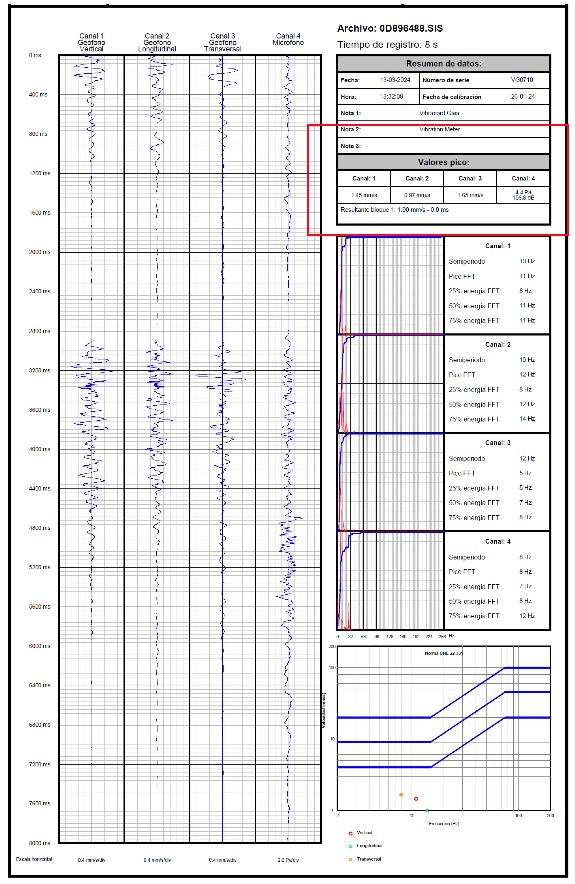

- El proceso para determinar la secuencia de temporización de retardo óptima de cada voladura comienza con la recopilación de datos sísmicos precisos. Se utilizan una serie de sismógrafos en las ubicaciones de supervisión regulares de la cantera, a fin de registrar los datos sísmicos de las perforaciones individuales de prueba que son cargadas y detonadas en los bancos de producción activos.

- Después de varias voladuras se ha demostrado que la mejor secuencia es la siguiente: la voladura con detonadores electrónicos va a ser siempre de dos filas de barrenos, la separación de barrenos de la misma fila son 20 milisegundos de tiempo de disparo. La segunda fila se hace con un desfase de 90 milisegundos entre fila y fila y entre barreno y barreno 20 milisegundos.

- Se carga con los detonadores como si fueran los detonadores no eléctricos, introduciéndolos en el cartucho y este al barreno con normalidad (figuras de la 4 a la 9). El cable va en un carrete que se deslía con una herramienta que es como un palito, que viene en la caja.

- Una vez cargados los barrenos, se conectan los detonadores electrónicos mediante el cable y se le asigna el tiempo deseado según el esquema de tiro antes descrito.

- Posteriormente se comprueba la voladura con el escáner (figura 10). Este, nos dice si la comunicación de los detonadores electrónicos es correcta y está en orden de disparo. Sino fuese así, la libreta nos indica el número de barreno que da el fallo, con lo que se tendría que proceder a la revisión de dicha conexión y se debería de comprobar el circuito.

- Una vez cargados los barrenos se escanea las etiquetas de los detonadores de cada barreno y se les asigna el tiempo deseado según la secuencia de tiro descrita anteriormente.

- Se conecta el hilo al explosor de los detonadores electrónicos (receptor) y se deja en el tajo (en remoto), en un lugar seguro para que no le afecte la voladura (figura 11). Este aparato proporciona unas claves mediante una 'llave' electrónica que has de introducir en el otro explosor (emisor).

- Desde el punto de disparo elegido se comienza el proceso de disparo en remoto. El equipo tiene un alcance de 2 km siempre que haya visual entre los equipos.

- Una vez encendido se introduce la llave con las claves en el equipo controlador, esta llave ha de quedar introducida hasta disparar, si la sacas se aborta el disparo. Los datos escaneados permanecen en el escáner y éste se descarga al equipo controlador por conexión bluetooth. El equipo envía los datos vía radio (codificado por la llave) al remoto que es quien programa y carga los detonadores. Esta operación lleva como mucho 2 minutos. Una vez completado el proceso el controlador emite un pitido y ya se puede disparar.

Se ha comprobado el uso de detonadores electrónicos por no eléctricos en está cantera, obteniendo las siguientes ventajas:

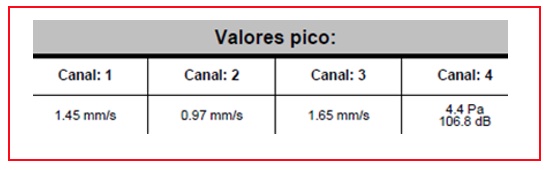

- Reducción de las vibraciones a la mitad (gráfica 1 y 2 y tabla 1 y 2) y permiten obtener unos mejores resultados de vibraciones generadas, con la elección de tiempos acordes a la frecuencia de vibración del terreno y el estudio para el desacople de trenes de ondas.

- Aumento de la malla de perforación en un 10%.

- Mejora de la fragmentación del material de la voladura (disminución del tamaño máximo, sale menos escollera).

- Mayor desplazamiento de la voladura, ya que se aprovecha mejor la energía optimizando su capacidad para fragmentar la roca.

- Mejora el resultado final de los taludes del frente de voladura.

- Se consigue un ahorro de consumo eléctrico en la trituración primaria.

- Ofrece reducción en los costos operativos, gracias a la eficiencia mejorada y al aumento de la malla.

Valor añadido: seguridad en su uso

La precisión de detonadores electrónicos proporciona resultados significativos en términos de seguridad, permiten un control preciso del tiempo de detonación, ofrecen una manipulación segura, pueden programarse para detonar en una secuencia específica, el sistema de iniciación mediante doble condensador permite asegurar que el detonador no es operativo hasta que no se inicia el proceso de carga con el explosor.

Conclusiones

Usando detonadores electrónicos, la carga total de la voladura aumentó, pasando de voladuras de 3.700 kg a 5.600 kg, se produjeron lecturas significativamente menores de vibraciones, ya que se consiguió minimizar los valores de onda aérea de 119 a 105 dB para la misma zona volada y los valores de frecuencia de las ondas verticales, longitudinales y transversales se disminuyeron significativamente, eliminado las quejas de los vecinos de esta cantera.

También ha mejorado la capacidad de excavación, la fragmentación y la estabilidad de los taludes. Estos fueron algunos de los beneficios inesperados que se han logrado al usar detonadores electrónicos.

Se ha conseguido ahorrar costos, ya que, ha permitido ampliar la malla de perforación y el resultado de la voladura nos da un desplazamiento óptimo, que nos permite el menor uso de maquinaria minera.