Control de diámetro de columnas de jet-grouting — Inspector acústico de columnas ACI (Acoustic Column Inspector)

Belén Rodriguez Caballero, Enmanuel Carvajal Díaz, Goran Vukotic — Keller Cimentaciones, S.L.U.

07/02/2024En este artículo se presenta el sistema de control de jet grouting, conocido por su acrónimo en inglés, ACI, Acoustic Column Inspector versión 2.0, desarrollado por el Grupo Keller, con el objetivo de comprobar el diámetro y optimizar los parámetros de ejecución en tiempo real, de forma precisa, rápida, y en toda la profundidad del tratamiento mediante información digital.

1. Introducción

ACI representa el sistema más contrastado a nivel mundial en más de 10 años de aplicación, con más de 100 pruebas in situ realizadas únicamente en España y Portugal. En el presente artículo se abordarán algunas de las obras de jet grouting más emblemáticas realizadas en España y Portugal con la aplicación de este sistema de control.

2. Configuración geométrica del jet grouting

2.1. Generalidades

Una de las primeras fases de cada proyecto de jet grouting es la estimación y comprobación del diámetro o la configuración geométrica del terreno mejorado. El diámetro de la columna depende de la eficiencia hidrodinámica del sistema de ejecución del jet grouting y de las características del terreno. Consecuentemente, es muy importante comprobar y definir los parámetros de ejecución que se ajusten a las características del terreno a tratar y permitan producir la configuración geométrica definida en el proyecto.

Varios autores han propuesto correlaciones empíricas entre el diámetro, el sistema de jet grouting y las características del terreno. También hay intentos de estimar el diámetro mediante modelos teóricos, o modelos que combinan experiencia y teoría. Dado que la mayoría de estas correlaciones no consideran directamente los parámetros reales de ejecución (presión y caudal de inyección, velocidad y rotación de la sarta de inyección, pérdida de energía entre la bomba de inyección y toberas, etc.) su utilización debería limitarse a las fases preliminares de diseño (Croce et al. 2014), en lugar de considerarse como un método definitivo para la elección de los parámetros de ejecución y control de la obra, que deberían definirse en base a los procedimientos y métodos que se describen en los siguientes apartados.

2.2. Métodos de control de diámetro

La Norma europea de jet grouting EN 12716 detalla los procedimientos y establece los criterios básicos de supervisión, control y ensayos que se deben seguir. Aun en los casos cuando se dispone de experiencias de tratamiento mediante jet grouting en terrenos similares, se deben proyectar y realizar ensayos preliminares o campo de pruebas a pie de obra, en una zona suficientemente representativa.

3. ACI — Inspector acústico de columna

3.1. Métodos sónicos o acústicos

Los métodos sónicos representan uno de los sistemas más sofisticados para el control del diámetro de jet grouting. La idea de este método es muy similar al de los tubos pintados o 'tubos sounding'. Los tubos y sensores sónicos se colocan de forma radial a varias distancias radiales desde el eje de la columna, registrando el contacto entre el jet y el tubo sónico. La gran ventaja de estos métodos es la posibilidad de medir y controlar el diámetro de la columna con gran precisión y en tiempo real, es decir durante la ejecución de la propia columna de prueba, pudiendo variar y optimizar los parámetros de ejecución y adaptarlos a las características de cada capa del terreno natural.

3.2. ACI - Elementos fundamentales y funcionamiento del sistema

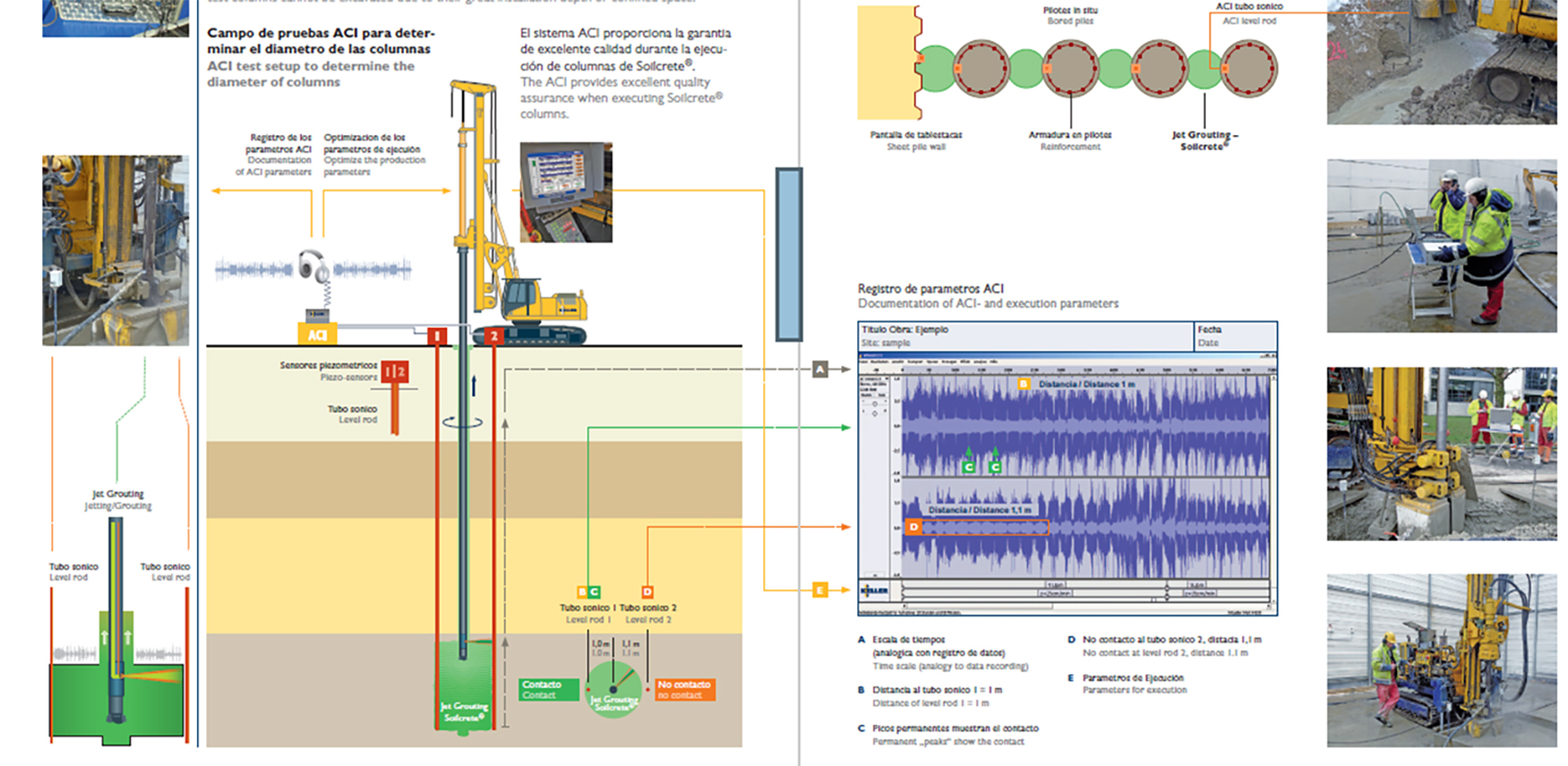

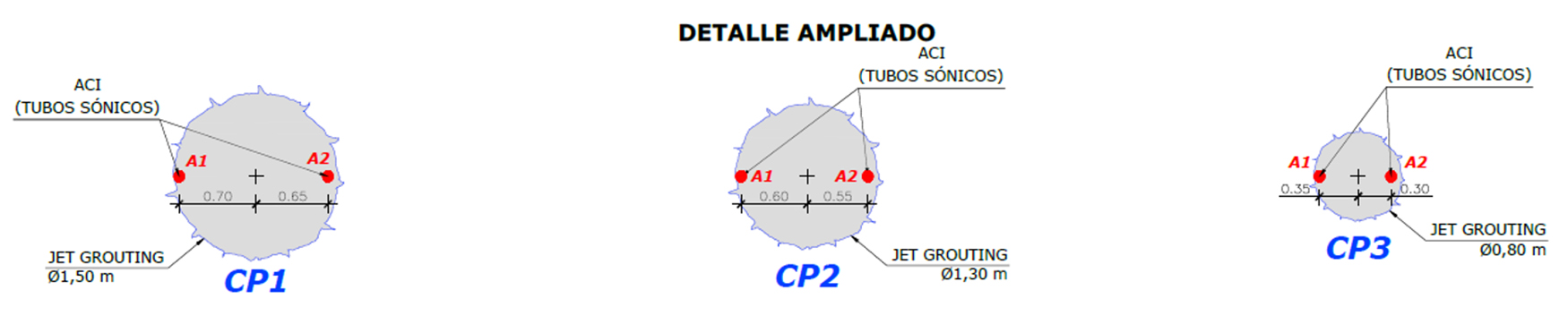

El sistema ACI consta de los siguientes elementos, mostrados en la Figura 1:

- Tubos sónicos.

- Sensores sónicos.

- ACI Box de control y registro de parámetros.

- Sistema de audífonos.

Figura 1. Esquema de los elementos del sistema ACI (Acoustic Column Inspector).

Los sensores que se conectan a los tubos sónicos registran la magnitud de la señal correspondiente al contacto o proximidad del jet respecto a los tubos sónicos. Mediante dispositivos inalámbricos se envían las señales a la caja ACI Box donde se registra y procesa toda la información. Debido a la rapidez del flujo continuo de información es posible interpretar, en tiempo real, cómo influyen los parámetros de ejecución en los diámetros realmente obtenidos. Asimismo, durante la realización de una determinada columna, pueden modificarse los parámetros de ejecución con el objetivo de alcanzar los diámetros requeridos dependiendo de las propiedades presentadas por las distintas capas de suelo que se tratan.

4. ACI — Procedimiento de control

4.1. Elección de la zona de ensayo

El campo de pruebas consiste en una serie de actividades previas al inicio de la realización de los trabajos de ejecución de las obras generales. Para ello es necesario definir el lugar de las pruebas lo más próximo posible a los sondeos realizados en las campañas de geotecnia, de forma que puedan correlacionarse los resultados de las pruebas con las características del terreno natural en las zonas de tratamiento.

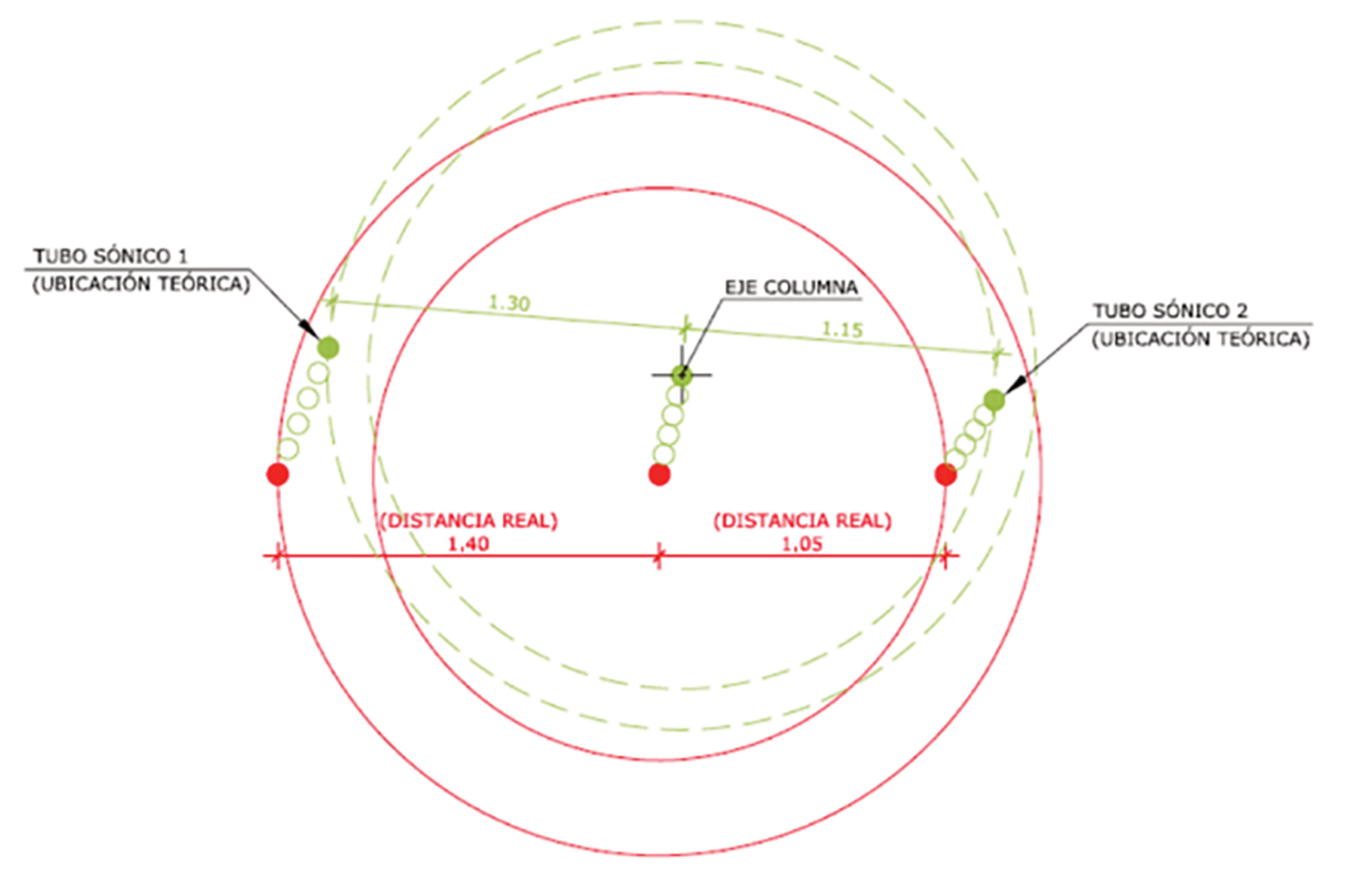

4.2. Control de la verticalidad

El control de verticalidad representa uno de los puntos más importantes para poder interpretar correctamente los resultados obtenidos mediante el sistema ACI. Es imprescindible controlar tanto la posible desviación del eje de la propia columna, como la desviación de las perforaciones auxiliares donde se colocan los tubos sónicos junto a los dispositivos del sistema, con el fin de conocer los diámetros reales del jet grouting durante la ejecución de las columnas de prueba, como se muestra en la Figura 2.

Figura 2. Vista en planta de una columna de prueba, donde se observa la influencia de las desviaciones verticales en la interpretación de los resultados.

4.3. Realización del ensayo ACI

Previamente a la realización de la columna de prueba se establecen los rangos esperados de los parámetros de ejecución del jet grouting. A continuación, se inicia la inyección con los parámetros preestablecidos y el operador examina las señales sónicas recibidas, analizando la precisión con que se registra el contacto entre el jet y los tubos sónicos, mediante los siguientes criterios:

- 'Sin señal de contacto': en este caso, la energía del jet no es suficiente para alcanzar los tubos sónicos, es decir, con los parámetros de ejecución no puede alcanzarse el diámetro objetivo.

- 'Señal de contacto': en este caso la energía del jet alcanza los tubos sónicos, es decir, se consigue el diámetro y los parámetros de ejecución se consideran adecuados.

- 'Señal estable continua': la señal fuerte y continua indica que se produce el contacto entre el jet y los tubos sónicos y que el diámetro conseguido es superior a la distancia entre el eje de la columna y el tubo sónico. En función del objetivo del tratamiento se suelen modificar los parámetros de ejecución, básicamente aumentando la velocidad de subida de la sarta con el correspondiente cambio de rotación de la misma, hasta que se establezca 'la señal de contacto', lo que supone que la energía del jet se ha adaptado al diámetro objetivo de la prueba.

El sistema ACI cobra especial importancia en los casos de suelos estratificados, donde las columnas tienen que ser ejecutadas empleando diversos parámetros para lograr una geometría uniforme de acuerdo con la granulometría y consistencia o compacidad del terreno a tratar. Así, el sistema ACI permite verificar y adoptar los parámetros óptimos en tiempo real para cada una de las capas previstas para la mejora.

La posibilidad de variar, analizar y definir los parámetros óptimos durante la ejecución de una determinada columna de prueba y su monitorización con el sistema ACI, supone una enorme ventaja en términos económicos y de reducción de plazos, debido a que se evita el procedimiento convencional de realizar y excavar varias columnas de jet grouting para comprobar los diámetros alcanzados y los parámetros de ejecución asociados en cada caso, de acuerdo con el tipo de suelo.

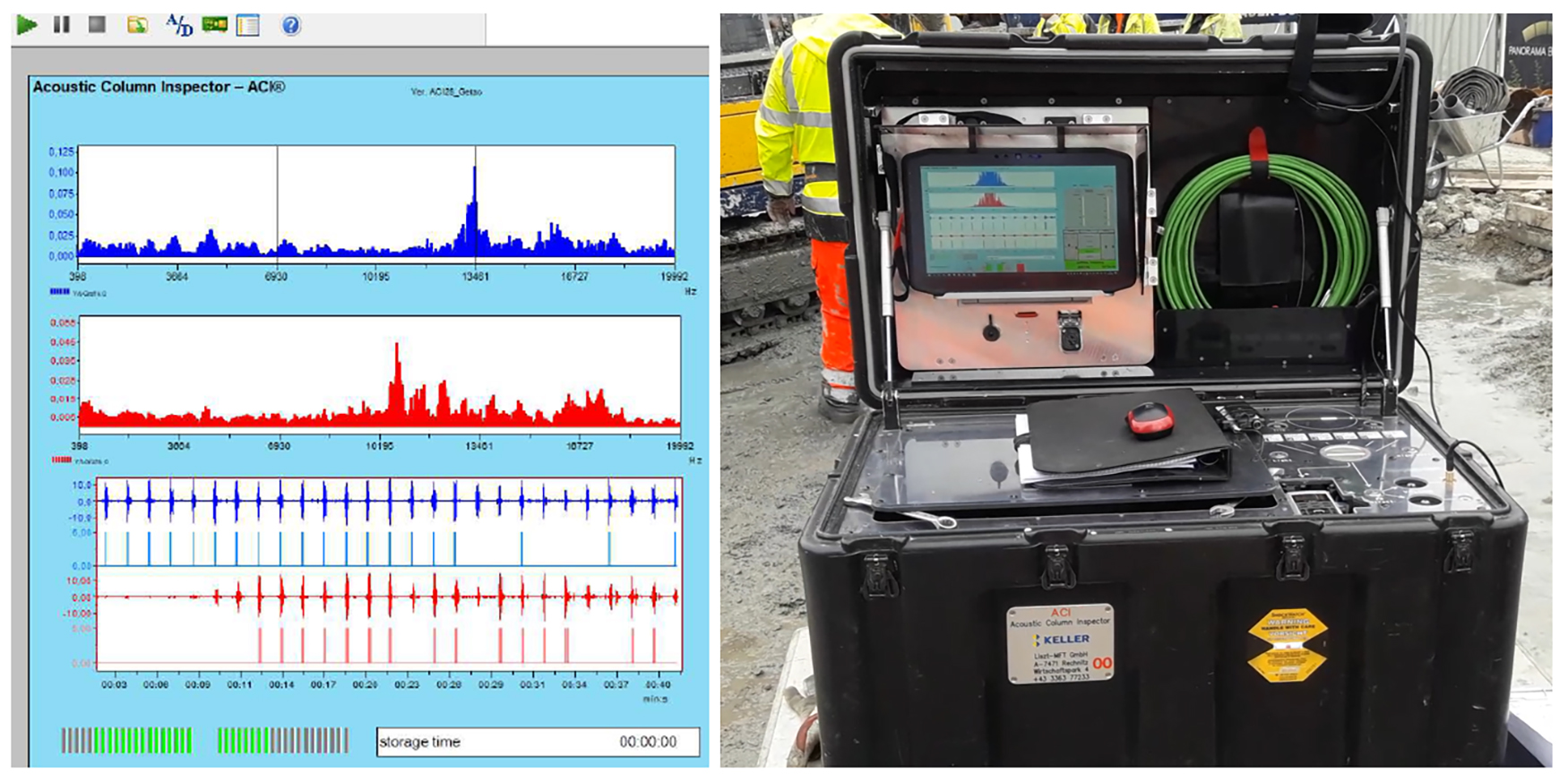

Tras más de 10 años de aplicación del sistema ACI en todos los proyectos del Grupo Keller, últimamente se ha desarrollado la Version 2.0 del ACI, la cual permite visualizar el espectro de frecuencia de la señal procedente del impacto del chorro de jet con el tubo sounding durante el proceso de inyección. Con el análisis del espectro de frecuencia en tiempo real se permite ajustar los parámetros de ejecución a los objetivos del tratamiento. En la Figura 3 se pueden ver los registros de los datos recopilados por el sistema en base a unos algoritmos de evaluación que facilitan la interpretación, incluyendo los datos de la señal acústica completa, lecturas del inclinómetro y todos los parámetros de inyección.

Figura 3. Inspector Acústico de Columnas versión 2.0.

5. Casos prácticos

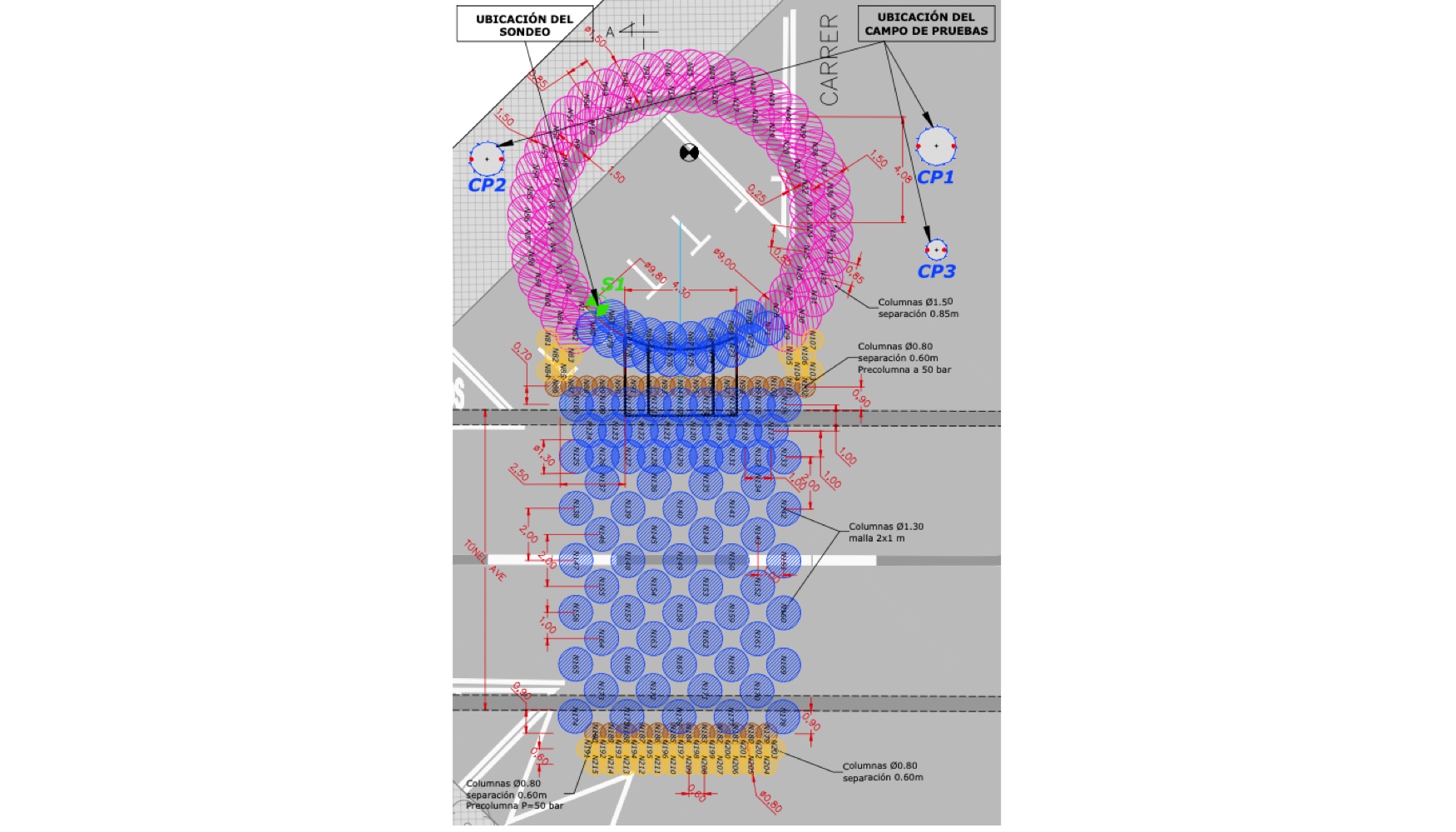

5.1. Jet grouting — Pozos de salida de emergencia en el túnel Sants-Sagrera

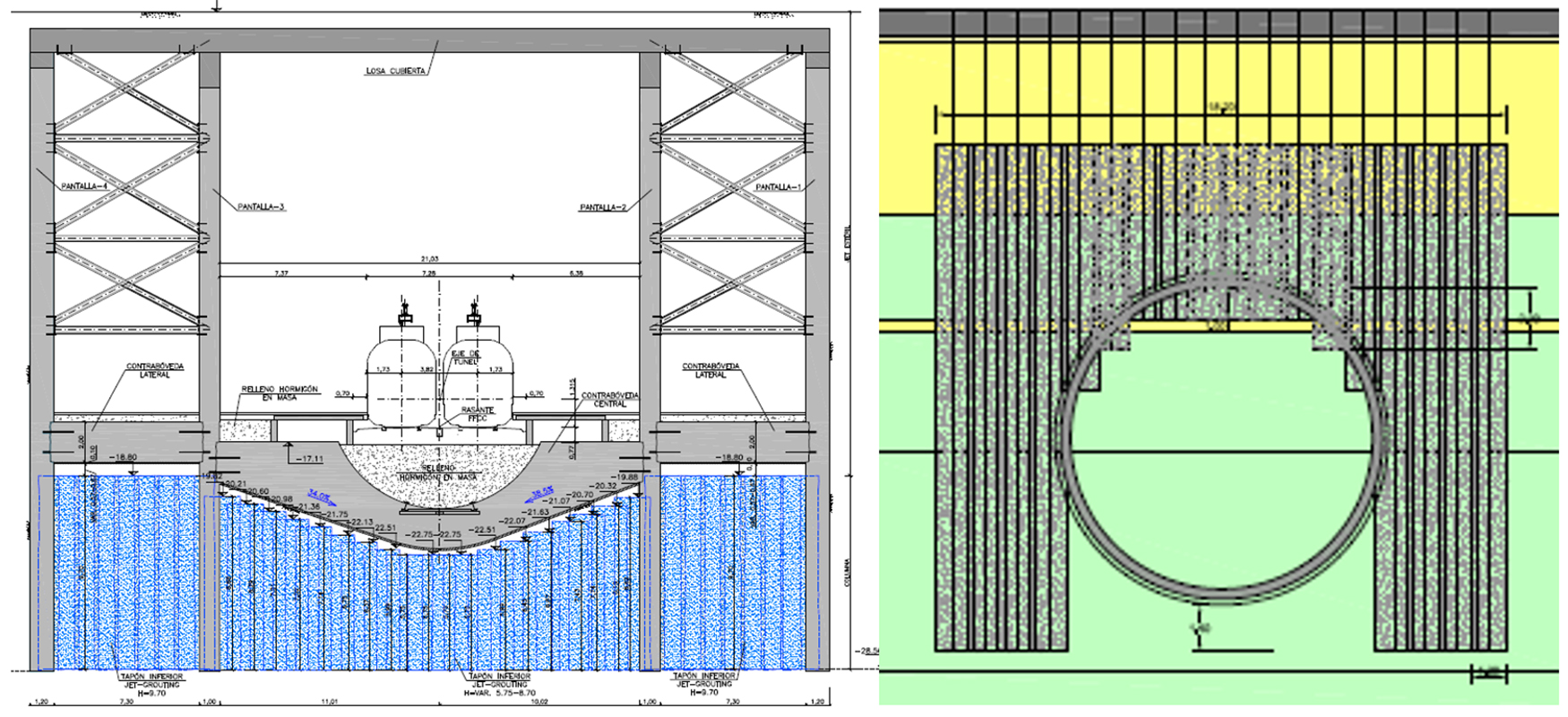

El proyecto consiste en la ejecución de tres salidas de emergencia en el túnel existente de la línea de alta velocidad Sants-Sagrera (Barcelona), realizando un pozo de acceso de 9 m de diámetro interior, con profundidades entre 44 y 53 m. Para la ejecución de los pozos fue necesario disminuir la permeabilidad, así como mejorar el terreno en las cercanías de la clave del túnel del AVE mediante jet grouting con diámetro variable de 0,8 a 1,5 m, con un total de aprox. 7.000 m de jet grouting, según la Figura 4.

Figura 4. Distribución en planta tratamiento de jet grouting — salida de emergencia tipo.

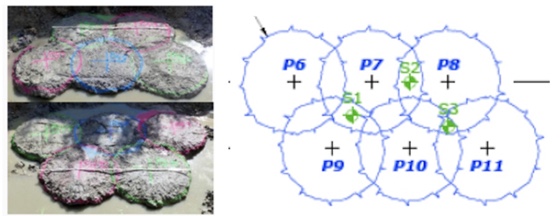

Previo al inicio de los trabajos se realizó un campo de pruebas en cada una de las tres ubicaciones, con el sistema de control de diámetro ACI, comprobando los parámetros para alcanzar los distintos diámetros previstos, tal como puede observarse en la Figura 5.

Figura 5. Campo de prueba — distribución de tubos sónicos del sistema ACI para diferentes diámetros de jet grouting (Pozos de salida de emergencia Sants-Sagrera).

Figura 6. Fotos campo de pruebas y aspecto de la obra en general.

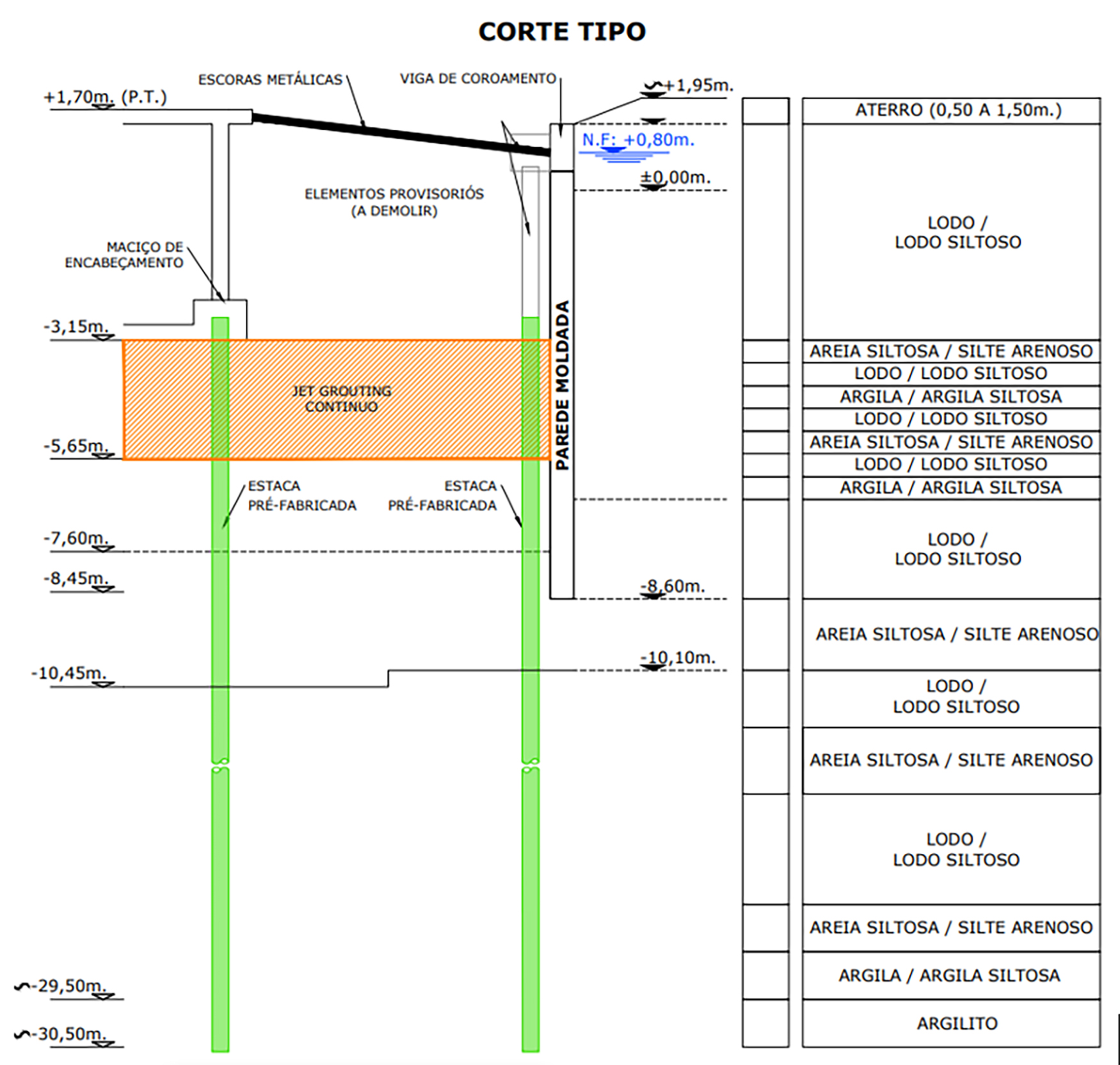

5.2 Parking en Aveiro (Portugal)

En este caso el tratamiento consistió en la creación de elementos de reducción de permeabilidad y refuerzo estructural (tapón de fondo estructural) de aprox. 8.000 m2, con el fin de realizar la excavación de forma segura para la construcción de un parking subterráneo en Aveiro (Portugal). El tapón de fondo se ha ejecutado al amparo de pantallas continuas de hormigón armado y la cimentación de pilotes prefabricados. Previo al inicio de los trabajos se realizó un campo de pruebas con el sistema ACI, para la obtención de los parámetros de ejecución para el máximo diámetro posible. Se realizaron varias columnas de prueba, ensayando distintos diámetros de entre 2,0 y 2,6 m, considerando el perfil de suelo compuesto por limos muy blandos.

Figura 7. Sección del tapón de fondo entre pantallas y la cimentación de pilotes prefabricados (Parking Aveiro, Portugal).

En total se realizaron 3.090 unidades de columnas de jet grouting con una longitud de inyección de 2 m. En las Figuras 8a y 8b se muestra el entorno general de las obras.

Figuras 8a y 8b. Campo de prueba y vista general de la obra Parking Aveiro, Portugal.

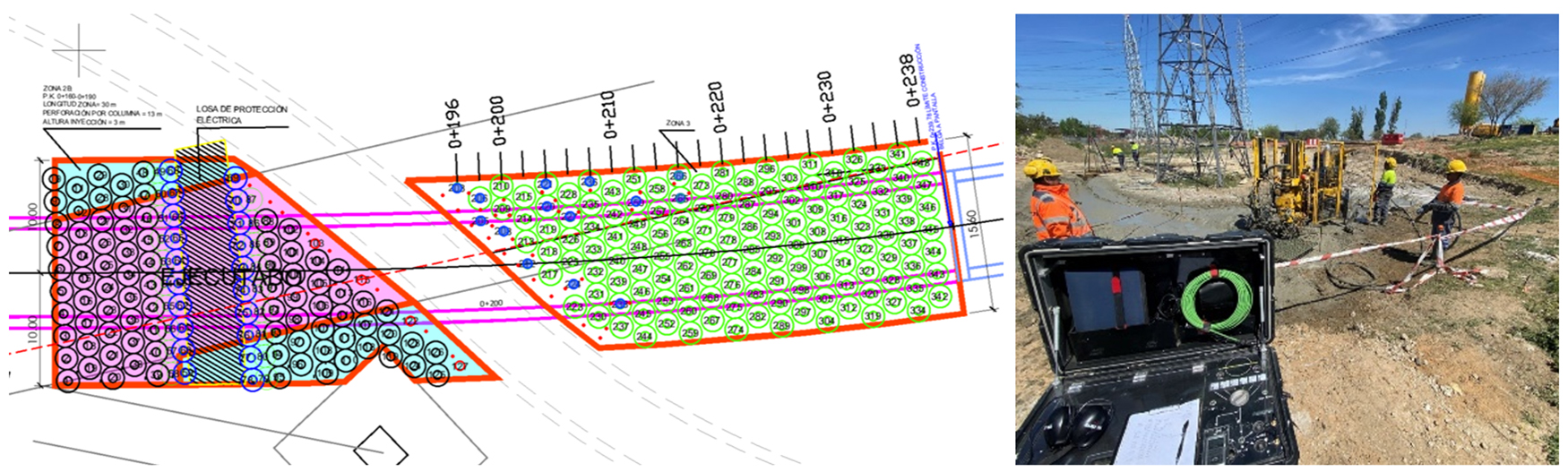

5.3. Línea 3 de Metro Madrid: El Casar — Getafe

Dentro del proyecto de ampliación de la Línea 3 de Metro Madrid, se previó la realización de tratamientos de jet grouting, para evitar subsidencias motivadas por la presencia en el subsuelo de terrenos arenosos de baja capacidad geotécnica, que eventualmente podría suponer riesgo de colapso durante la excavación del túnel, por lo que se planteó la ejecución de un tratamiento del terreno mediante jet grouting de hasta 2,0 m de diámetro. Se trabajó con equipos de gálibo reducido debido a las líneas de alta y media tensión que se encontraban en la zona de mejora.

Figura 9. Distribución en planta de columnas de jet grouting y campo de pruebas (Línea 3 Metro Madrid).

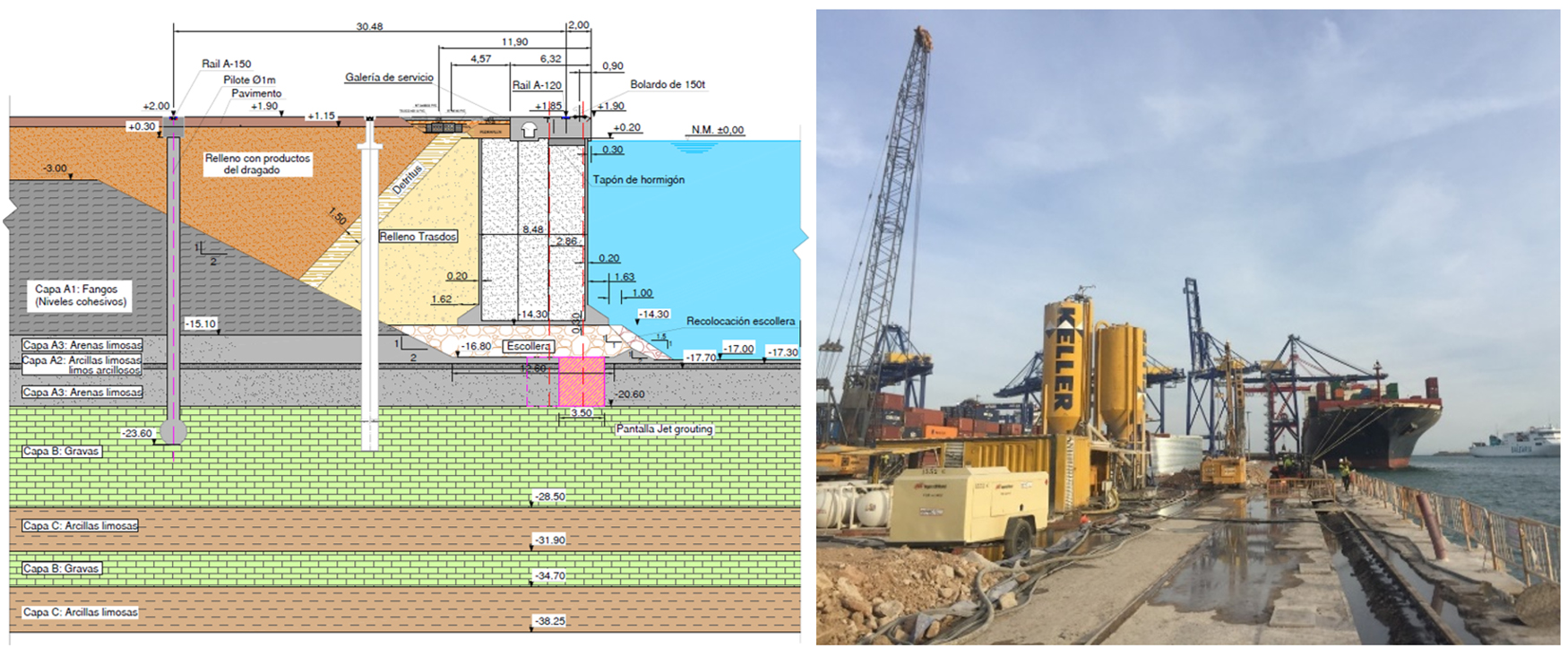

5.4. Puerto de Valencia: Muelle Levante

Debido a necesidades del Puerto de Valencia se hacía necesario el aumento de calado en el Muelle de Levante. Para ello, en la zona próxima al muelle y con el objetivo de evitar la desestabilización de su cimentación durante las labores de dragado, se proyectó realizar una mejora del terreno mediante jet grouting. El gran reto de este proyecto fue ejecutar columnas de jet grouting con diámetros medios de 3,50 a 3,60 m, hasta 18 m de perforación 'estéril' (sin la inyección y creación de la columna) atravesando las estructuras de hormigón y rellenos de los cajones del muelle, y escollera de la banqueta de apoyo de estos, ejecutadas en el borde del cantil del muelle.

Para la ejecución de las columnas se realizó una pre-perforación para atravesar el cajón del muelle y su banqueta utilizando una perforadora Klemm 806, y colocando revestimiento perdido de PVC en aquellos tramos donde era necesario.

En la Figura 10 se muestra una sección tipo del muelle, donde puede observarse un esquema del tratamiento de jet grouting.

Figura 10. Sección tipo de tratamiento mediante jet grouting bajo cajones (Puerto Valencia).

5.5. Refuerzo y mejora de calado en muelle Juan Carlos I – Puerto Algeciras (Cádiz)

El proyecto de Refuerzo y mejora de calado del Muelle Juan Carlos I, entre los bolardos 1 y 22 en el Puerto de Algeciras (Cádiz), consistió en la ejecución de columnas de jet grouting a lo largo de 525 metros del muelle bajo el cajón existente, y con profundidades medias bajo dicho cajón de aproximadamente 15,0 m. Tras la ejecución de dos zonas de prueba, se comprobó que el diámetro máximo alcanzado fue de 2,2 m, en los distintos estratos del terreno tratado, con el fin de obtener una geometría uniforme en la totalidad de la longitud de la columna. En base a los resultados obtenidos se optó por sustituir 3 filas de columnas con diámetro de 1,25 m, por 2 filas de columnas de jet grouting con diámetro de 2,2 m.

Figura 11. Vista general de la obra (Puerto Algeciras — Muelle Juan Carlos I).

5.6. Accesos Aeropuerto el Prat – Barcelona

El proyecto consiste en la conexión del centro de Barcelona con la nueva estación intermodal del aeropuerto del Prat. Para ello fue necesario la ejecución de 4,5 km de túnel, de los cuales 2,8 km fueron realizados con tuneladora tipo TBM. Para acometer estas obras fue necesario la mejora de más de 134.000 m3 de terreno mediante jet grouting.

Figura 12. Secciones tipo de tratamiento con jet grouting en tapón de fondo y mejora sobre clave del túnel (Acceso Aeropuerto de Barcelona).

Keller realizó un exhaustivo campo de pruebas con el sistema ACI, proponiendo un cambio en el diámetro de las columnas de jet grouting propuesto en el proyecto inicial, pasando de 1,20 a 1,80 m de diámetro. La mayor parte del tratamiento fue realizado en arcillas y limos con algunas capas intercaladas de arena limosa.

Figura 13. Bloque de columnas de jet grouting para en sayos en el campo de pruebas.

Figura 14. Vista general de la obra Acceso aeropuerto de Barcelona.

7. Conclusiones

El sistema acústico ACI posibilita la comprobación de los diámetros de columnas de jet grouting de forma precisa, rápida y continua, en toda la profundidad del tratamiento, y a partir de un análisis y ajuste continuo de los parámetros de ejecución y su influencia en los resultados obtenidos en las columnas. El sistema ACI, ampliamente contrastado, representa un método de 'evaluación no destructivo' con enormes ventajas, ya que evita el procedimiento convencional de realizar y excavar varias columnas de prueba para comprobar los diámetros alcanzados en cada capa o tipo de suelo, lo cual supone una considerable optimización económica y de plazos.

Bibliografía

- Croce, M., Flora, A., Modoni, G. (2014). Jet Grouting Technology, Design and Control, pp. 60-61, pp. 238.

- EN 12716 (2001). Ejecución de trabajos geotécnicos especiales. Jet Grouting.

- Vukotic, G., Carvajal, E. (2016) Control de diâmetro de columnas de jet grouting – Inspector Acústico de Columnas ACI.