Descarbonización en la ejecución de túneles: La tecnología Master Builders Solutions, la llave maestra

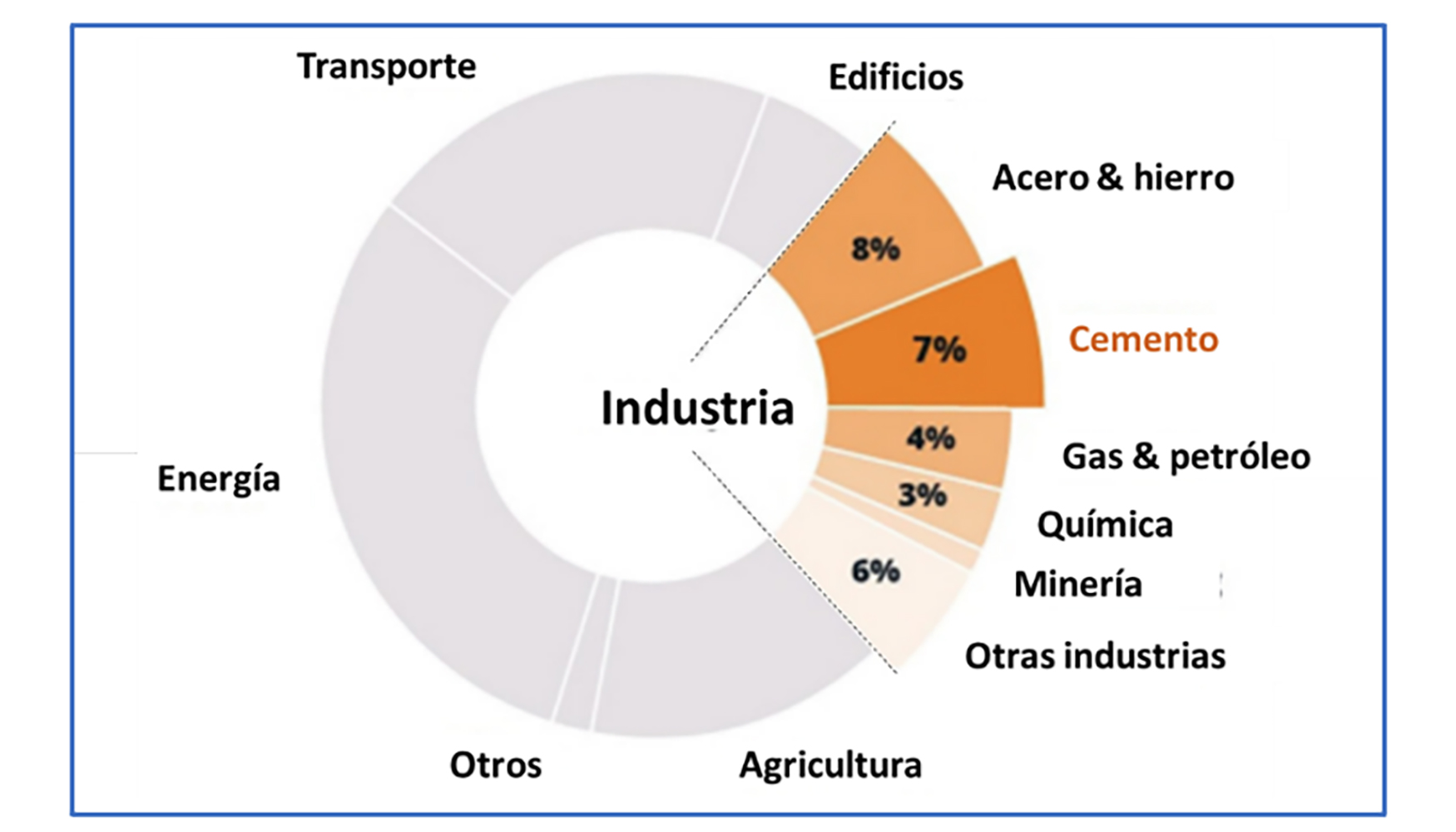

El avance de la sociedad hacia un modelo más sostenible apunta directamente a los sectores industriales y en especial a aquellos con mayor responsabilidad en las emisiones de gases con efecto invernadero. En la ingeniería civil y especialmente en la construcción de túneles y obras subterráneas, el concepto de sostenibilidad aún sigue desempeñando un papel secundario. Sin embargo, en este sector, con un intenso consumo de materiales, especialmente de hormigón, hay varias maneras de reducir la huella de carbono de una forma significativa.

En este artículo se trata de justificar el impacto ambiental que supone el empleo de cemento y de hormigón en la construcción subterránea y se ofrecen alternativas para utilizar estos materiales de forma sostenible, partiendo de una adecuada planificación y aprovechando los actuales avances tecnológicos con el fin de alcanzar los objetivos de plena descarbonización.

Cuando se habla de sostenibilidad, y en particular, de descarbonización, en muchas ocasiones solo se presta atención a los costes que este proceso conlleva olvidando los beneficios que pudieran obtenerse. En Master Builders Solutions consideramos que estamos inmersos en una nueva revolución que transformará radicalmente muchos sectores industriales. La transformación en el sector de la construcción requiere que salgamos de nuestra zona de confort, nos replanteemos procesos conocidos y desarrollemos soluciones innovadoras que nos diferencien y nos mantengan sólidamente como líderes del sector.

La sostenibilidad, por definición, es un equilibrio de indicadores económicos, medioambientales y sociales. En la construcción de infraestructuras, para que un proyecto sea considerado sostenible, tiene que tener en cuenta que el coste, la calidad o el plazo de ejecución se deben establecer según los principios de la sostenibilidad, incluyendo:

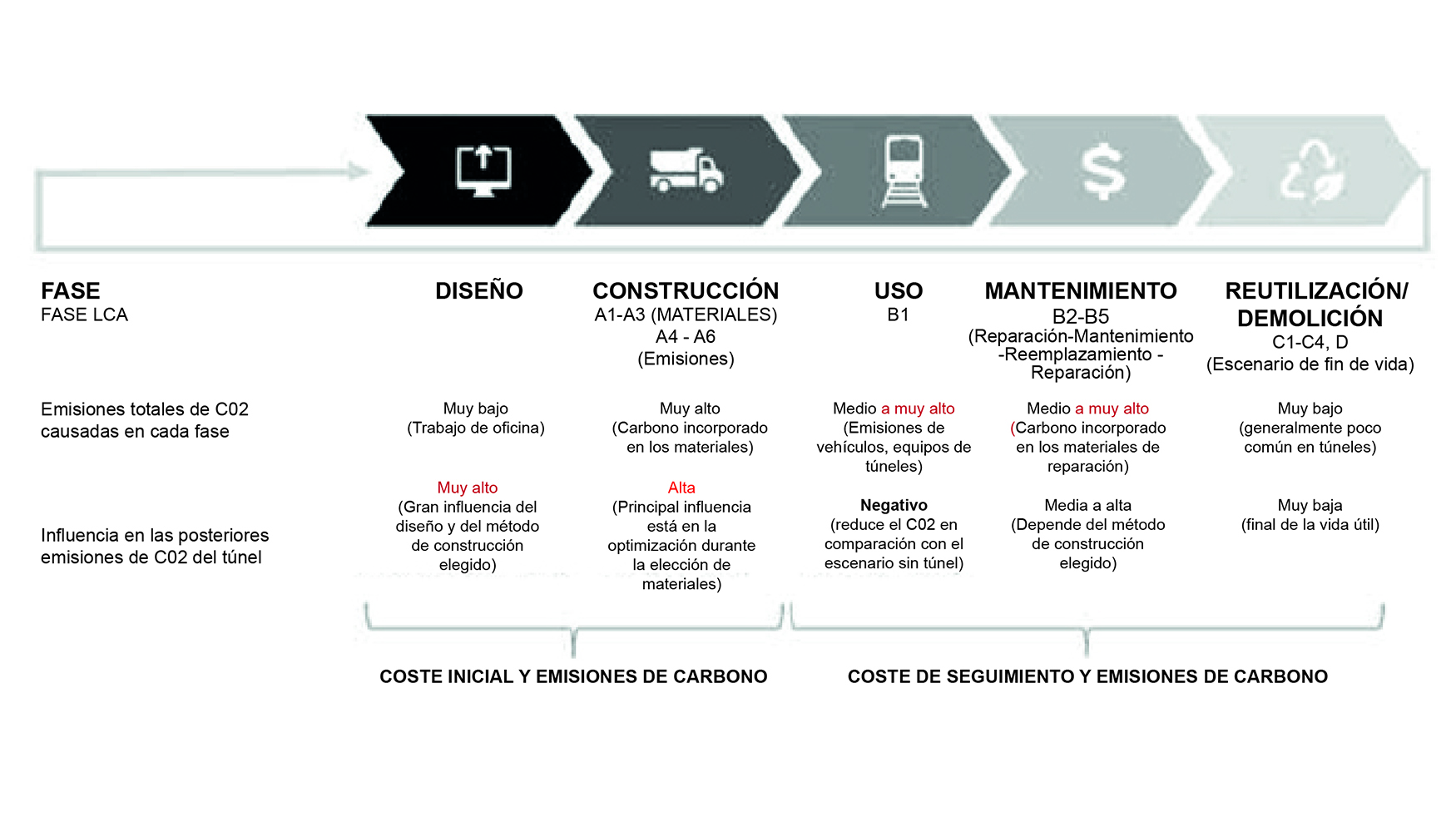

- Análisis del ciclo de vida del proyecto (Life Cycle Assessment, LCA). Cualquier proyecto de ingeniería sostenible se debe diseñar y planificar pensando en la vida útil de la infraestructura.

- Aplicación de los criterios de sostenibilidad en todas las fases del proyecto. Para cuantificar los impactos ambientales, se suelen utilizar las evaluaciones del ciclo de vida (ACV) según ISO 21930 para garantizar un análisis objetivo en las cuatro fases principales del ciclo de vida: producción (A1-A3), la construcción (A4-A5), el uso (B1-B7) y el final de la vida útil (C1-C4). Sin embargo, en el caso de los proyectos de túneles, el 'diseño' debería añadirse a estas etapas del ACV porque, a pesar de su bajo impacto directo en el CO2, su influencia en las emisiones posteriores es dominante. (Figura 1).

- Colaboración de los diferentes actores implicados. El compromiso y la implicación en conjunto de todas las administraciones y empresas es fundamental para conseguir que un proyecto sea sostenible.

- Valoración del entorno social en la construcción. Esto implica tener en cuenta a todas las personas que convivirán directa o indirectamente con la nueva infraestructura construida.

Los ambiciosos objetivos de reducción de CO2 expresados en el Green Deal europeo: absorber tantas emisiones de CO2 como se producen para 2050, no podrán alcanzarse si el sector de la construcción no da un paso significativo hacia la construcción sostenible. La industria de la construcción está llamada a contribuir activamente a la consecución de los ambiciosos objetivos de descarbonización mediante acciones concretas.

En este sentido, el hormigón es el material de construcción en masa más importante de nuestro tiempo, y es imposible imaginar la ingeniería civil moderna y la construcción de túneles sin él. La reducción de la huella de carbono asociada al hormigón es, por tanto, esencial para llegar a alcanzar la neutralidad de carbono y los aditivos desempeñan un papel fundamental en la reducción de la huella de CO2.

Caminos hacia la descarbonización en la construcción de túneles

La evaluación de la huella de CO2 de un proyecto tunelero con una vida útil de 100 años es todo un desafío, ya que debe encontrarse un equilibrio entre las emisiones de CO2 en la fase de construcción, considerando los efectos que los materiales y soluciones empleadas, tienen durante la fase de uso e incluyendo las posibles rehabilitaciones posteriores. Incluso obteniéndose un mayor consumo de CO2 durante la fase constructiva, si de esta forma obtenemos una mayor calidad y resultados más duraderos ('mejor rendimiento'), se optimizarán y aminorarán las actuaciones de mantenimiento y rehabilitación y por tanto, se conseguirá una reducción de las emisiones globales de CO2.

La fase de construcción de una infraestructura subterránea contribuye de manera significativa a la huella medioambiental global durante su ciclo de vida y por tanto, aspectos como la calidad, el tipo y el volumen de los materiales empleados -principalmente el hormigón- deben ser cuidadosamente evaluados. El camino hacia la descarbonización en la ejecución de obras subterráneas que Master Builders Solutions propone, está basado en dos objetivos:

- Consumo responsable y empleo de materiales con menor impacto medioambiental

- Innovación y desarrollo de nuevas tecnologías

Reducir para reducir

Con más de 14.000 millones de metros cúbicos utilizados al año, el hormigón es el material de construcción en masa más importante de nuestro tiempo. Aproximadamente el 80% de las emisiones de CO2 asociadas al hormigón provienen directamente del cemento. Aunque el clínker suele representar solo el 10-15% del volumen del hormigón proyectado, es responsable de hasta el 90% del CO2 incorporado en el hormigón.

El hormigón proyectado suele tener una evaluación del ciclo de vida muy pobre debido al alto contenido de cemento Portland en la mezcla. Si conseguimos optimizar las fórmulas de trabajo, ajustando las mezclas y aumentando la eficiencia del Clínker, es posible contribuir a una mejora significativa en la evaluación del ciclo de vida. El uso ecológica y económicamente eficiente del clinker es clave para mejorar la evaluación del ciclo de vida de los túneles. Esta transición debe darse sin comprometer las prestaciones mecánicas y de durabilidad de los hormigones, y por supuesto de una forma económicamente viable para todas las partes implicadas.

Reducir el porcentaje de clínker es, por tanto, el objetivo primordial para que la construcción subterránea sea más sostenible en el futuro. Las tres vías que Master Builders Solutions propone para reducir clinker son:

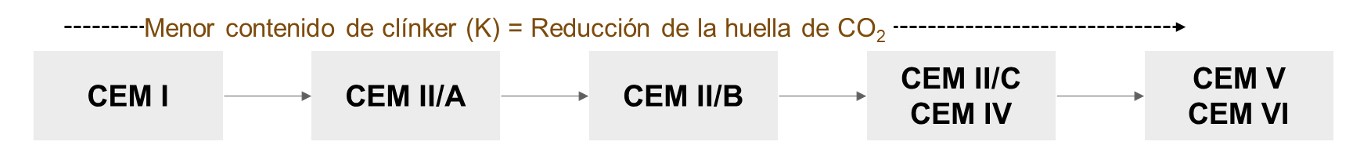

1.- Mediante el empleo de cementos con menor contenido en Clínker

Los tipos de cemento comúnmente empleados para fabricar hormigones proyectados son el CEM I. Estos cementos son los de mayor huella de carbono porqué contienen una proporción de clínker muy elevada.

La sustitución de estos tipos de cemento usados actualmente de forma mayoritaria es uno de los objetivos contemplados por el sector, cuya meta es su plena descarbonización en 2050. Para alcanzar este objetivo debe darse una transición a cementos con menor contenido de clínker.

A efectos prácticos, la implementación de estos nuevos cementos no estaría exenta de desafíos técnicos ya que podrían condicionar las propiedades y puesta en obra del hormigón proyectado de la siguiente manera:

- Aumento de la demanda de agua y limitaciones de mantenimiento de consistencia en el tiempo

- Control de la reología y viscosidad del hormigón

- Fraguados más lentos y menor desarrollo de resistencias iniciales

2.- Reducción del contenido de cemento

La reducción del contenido en cemento, especialmente en aquellos hormigones en los que habitualmente el contenido es más alto (hormigones proyectados o con requerimientos de elevadas resistencias iniciales), deberá ir asociada a una importante reducción de la relación A/C. En hormigones proyectados, también es posible optimizar el contenido en cemento con el empleo de acelerantes de fraguado que favorezcan la obtención de resistencias iniciales sin penalizar las resistencias finales.

3.- Reemplazando parte del cemento por materiales cementantes suplementarios

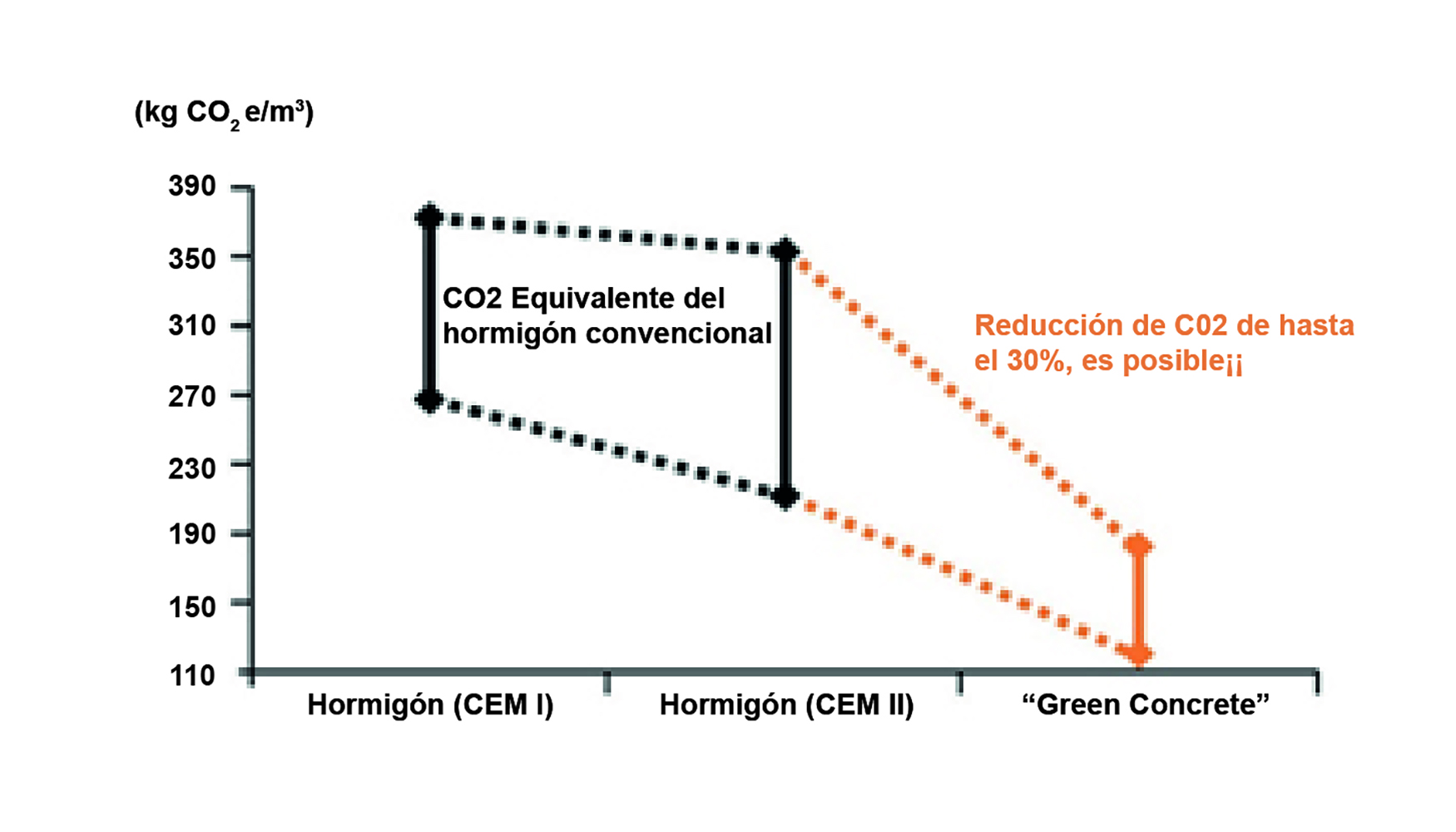

Para reducir las emisiones de CO2 de una mezcla de hormigón, se pueden utilizar adiciones activas o inertes (escoria granulada de alto horno, filer calizo, etc.). La figura 3 muestra el potencial de ahorro de CO2 de estos hormigones más sostenibles. Dado que los denominados eco-hormigones pueden presentan algunos retos en lo relacionado con la trabajabilidad y sus propiedades mecánicas, es indispensable disponer de amplios conocimientos de la tecnología del hormigón y manejar la combinación óptima de aditivos de última generación para cumplir los requisitos necesarios de consistencia, resistencia temprana y durabilidad.

Aditivos para hormigón: la llave maestra

Los aditivos químicos han revolucionado la tecnología del hormigón de los últimos 50 años. Su desarrollo ha dado pie a nuevos hormigones, abriendo nuevas oportunidades para el diseño de estructuras y construcciones anteriormente imposibles. Además, desde su aparición siempre han estado contribuyendo a reducir la huella de CO2 del hormigón.

Actualmente son bien conocidas las ventajas que proporcionan al hormigón proyectado el empleo de superplastificantes reductores de agua de alto rango y de los acelerantes de fraguado libres de álcalis (no cáusticos y libres de cationes alcalinos). Las consecuencias derivadas de la reducción de cemento y de la relación A/C en las mezclas de hormigón, pueden ser corregidas con aditivos superplastificantes MasterGlenium, MasterEase o MasterSure de Master Builders Solutions.

- La tecnología MasterGlenium está especialmente formulada para aplicaciones donde el mantenimiento de la consistencia, las altas resistencias iniciales y la durabilidad son clave.

- Los productos de la gama MasterEase, permiten obtener bajas relaciones A/C sin aumento de viscosidad o pegajosidad lo que mejora sustancialmente el bombeo del hormigón incluso con mezclas con elevado contenido en finos. Con MasterEase se consiguen hormigones de alta calidad con un buen desarrollo de resistencias tanto iniciales como finales, además de un mantenimiento de consistencia prolongado sin influir en los inicios de fraguado.

- MasterSure es una nueva generación de polímeros indicada para todo tipo de hormigones de altas prestaciones que aporta un mantenimiento de consistencia muy prolongado (varias horas) sin afectar a los tiempos de fraguado ni a las resistencias iniciales.

La innovación en los aditivos superplastificantes sigue una evolución imparable hasta el punto de poder afirmar que en la actualidad, Master Builders Solutions ya dispone de tecnología exclusiva para solucionar los retos técnicos que presenta la implementación de los nuevos tipos de cemento más sostenibles en el hormigón.

- MasterCO2re es una revolucionaria gama de productos para aplicaciones de hormigón convencional, hormigón proyectado y prefabricado que aborda las deficiencias y limitaciones de rendimiento asociadas a los cementos con bajo contenido en clínker.

MasterCO2re: Nueva tecnología ICS 'Intelligent Cluster System' para producir hormigones de bajo contenido de clínker.

Adicionalmente, Master Builders Solutions cuenta con soluciones que aportan notables mejoras en resistencias iniciales y finales y durabilidad en mezclas con reducidos contenidos en cemento:

- La tecnología MasterRoc MS son productos basados en micro y nanosílice que reaccionan tan pronto como se incorporan a la mezcla, mejorando las propiedades del hormigón proyectado tanto en estado fresco como endurecido. Igualmente su uso puede resolver problemas relacionados con el bombeo y la puesta en obra, aumentando la adherencia, reduciendo el rebote y los consumos de acelerante.

- Los acelerantes de fraguado MasterRoc SA son acelerantes libres de álcalis que, incluidos en la boquilla de proyección, provocan un rápido fraguado y endurecimiento del hormigón proyectado. Con dosificaciones ajustadas de acelerante es posible conseguir elevadas resistencias iniciales y una adecuada evolución de resistencias a edades avanzadas posibilitando una notable reducción de los contenidos en cemento.

Hormigón proyectado como revestimiento permanente

El hormigón proyectado es un producto globalmente reconocido por ser el elemento de sostenimiento idóneo para la ejecución de obras subterráneas debido a su versatilidad y facilidad de aplicación, pero en la mayoría de los casos, suele ser considerado únicamente como un elemento de sostenimiento temporal. A mayor escala, su empleo como capa de revestimiento final en túneles todavía no es una práctica muy extendida.

A menudo, esto trae como consecuencia el sobredimensionamiento y el empleo de elevados volúmenes de hormigón 'convencional'. Si tenemos en cuenta las consideraciones expuestas anteriormente, relacionadas con la evaluación del ciclo de vida en túneles, y el hecho de que el clínker del cemento lidera las emisiones de CO2 en la construcción subterránea, deberíamos plantearnos 2 cuestiones:

- La idoneidad de los revestimientos de túneles ejecutados con hormigón convencional

- Si debe seguir formando parte del 'estado del arte' la consideración del hormigón proyectado como elemento de sostenimiento eminentemente temporal.

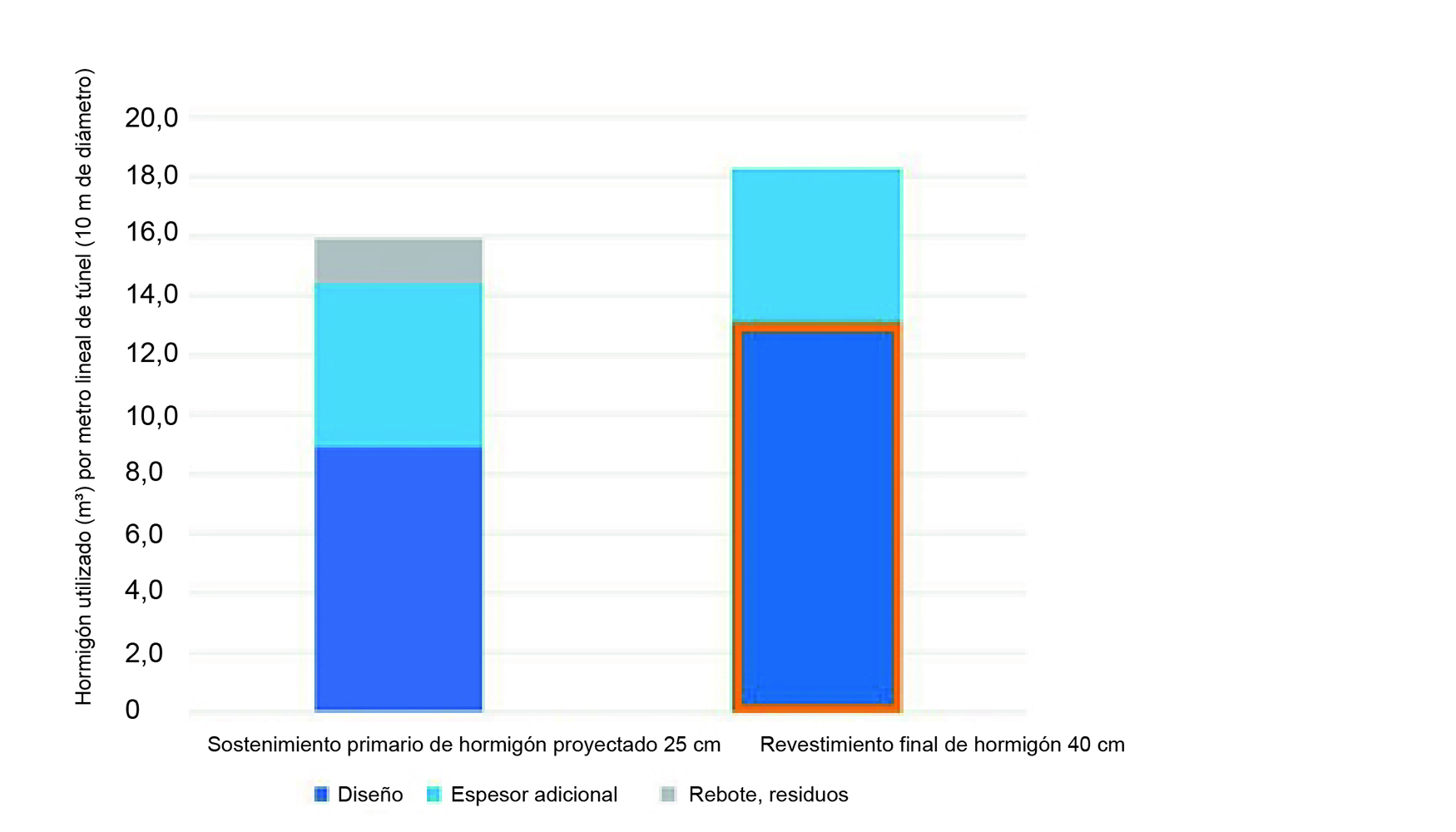

Durante la ejecución de un túnel, es habitual que el volumen real de hormigón consumido sea muy superior al volumen previsto en el diseño teórico como consecuencia de múltiples causas: sobrexcavación, rebote de proyección, sobreespesores, residuos de limpieza, etc.

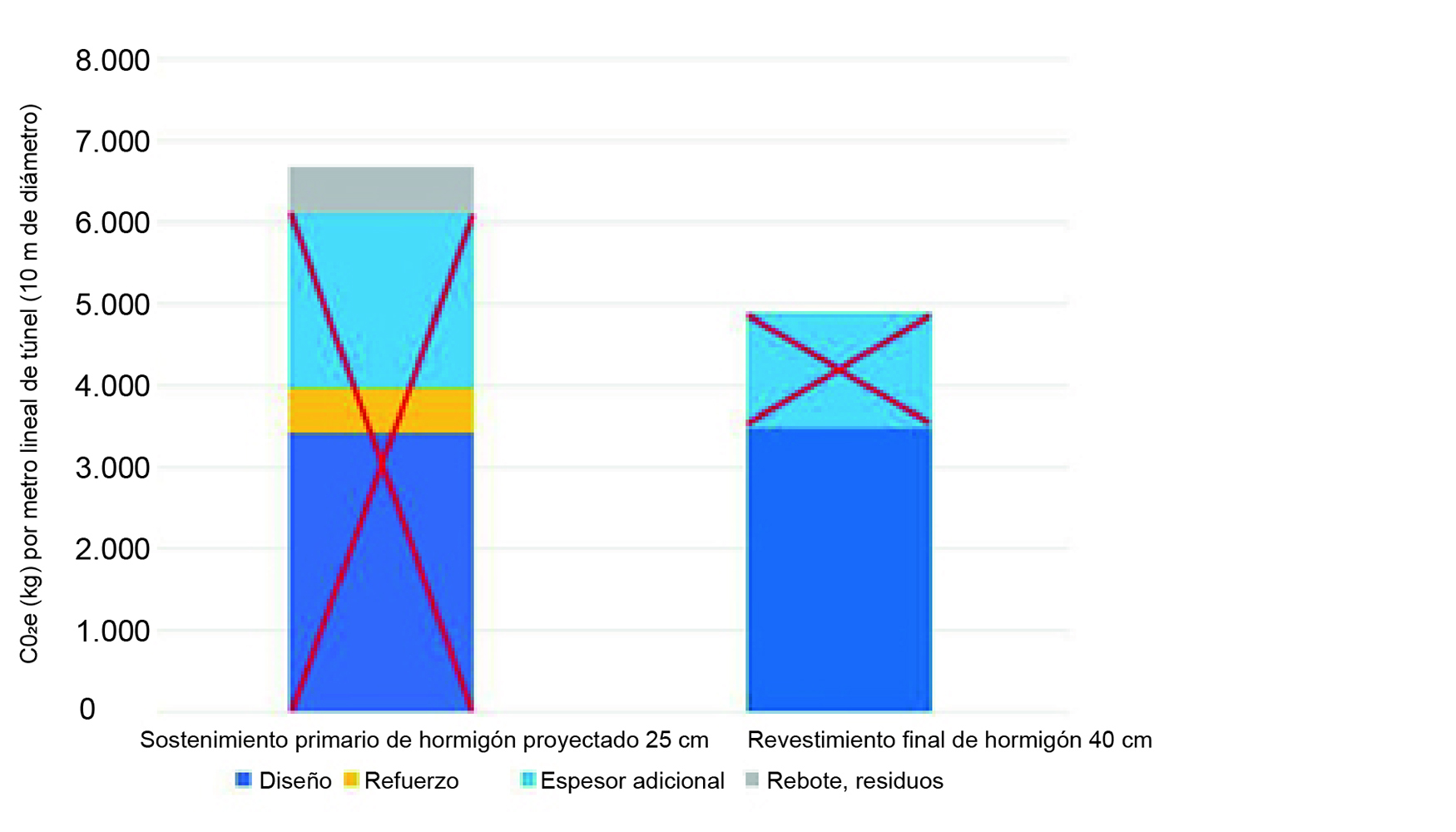

Se estima que de los aproximadamente 34 m³ de hormigón empleados para la ejecución de un metro lineal de túnel, sólo 13 m³ del revestimiento interior se han considerado en proyecto como hormigón estructural. Por lo tanto, sólo algo más del 30% del volumen de hormigón colocado, con sus correspondientes emisiones de CO2 asociadas, son consideradas en diseño para el cálculo de la capacidad portante del túnel. Las contribuciones de CO2 del hormigón que no ha sido considerado en proyecto como 'eficaz estructuralmente': hormigón proyectado de sostenimiento 'temporal', rechazo, residuos de limpieza y sobreespesores, representan casi el 70% de las emisiones totales. Esto debe servir como llamada de atención a propietarios y diseñadores para que se replanteen su enfoque.

Figura 6. Huella de CO2 e en kg del hormigón utilizado por metro lineal de túnel. El revestimiento no considerado en diseño como permanente está tachado (calculado con OneClick LCA).

Si se analiza el balance de CO2 del metro lineal de túnel construido con hormigón proyectado 'permanente', se observa una mejora significativa en comparación con los revestimientos tradicionales de 'doble capa' (H.proyectado+H.revestimiento) gracias a la notable reducción del volumen de hormigón colocado.

Por este motivo, desde hace tiempo Master Builders Solutions viene planteando un enfoque innovador de diseño de túneles que optimiza los volúmenes de hormigón empleados durante su ejecución, reduciendo de este modo la contribución de CO2 pero sin que los requerimientos estructurales se vean comprometidos. Las propuestas de diseño serían:

- Declarar la totalidad o parte del hormigón proyectado como revestimiento permanente, siempre que sea posible, e incluirlo en el diseño estructural. Con la tecnología actualmente disponible, es posible la fabricación y puesta en obra de hormigones proyectados de excelente calidad, elevadas prestaciones y durabilidad, equiparables a la de los hormigones 'convencionales'.

- Utilizar un hormigón de revestimiento final proyectado que sustituya al revestimiento convencional encofrado, cuando desde el punto de vista geotécnico, estético y operativo sea viable. La versatilidad y flexibilidad que ofrece el hormigón proyectado a la hora de ajustarse al perfil y geometría de la excavación y en el caso de túneles de reducida sección, está impulsando el empleo del hormigón proyectado como 'material innovador' en el diseño del revestimiento de túneles.

- Conectar la capa de hormigón proyectado de sostenimiento y la capa de hormigón proyectado de revestimiento, empleando una membrana proyectada impermeabilizante, MasterRoc MSL 345, que adherida a ambas capas (con valores de adherencia > 1 MPa), permite generar un revestimiento monolítico 'Single Shell'.

En función de las características del terreno y de geometría del túnel y teniendo en cuenta los nuevos diseños de mezclas de hormigón, se puede estimar una reducción potencial de entre el 10 y el 30% de las emisiones de CO2 si el hormigón proyectado se incorpora como elemento de sostenimiento permanente y como capa de revestimiento final.

Master Builders Solutions está preparada para impulsar la descarbonización en el sector de la construcción subterránea. Nuestras soluciones pueden reducir la cantidad de cemento necesaria en el hormigón, mejorar la durabilidad del hormigón, prolongar la trabajabilidad y optimizar la reología de hormigones con bajo contenido de clínker e incluso permitir el reciclado y reutilización del hormigón para contribuir a la economía circular.

Al mismo tiempo, Master Builders Solutions ha desarrollado una herramienta que anima a los clientes a mejorar su comportamiento medioambiental. Nuestra nueva herramienta ECO²NOW calcula y compara el contenido de carbono incorporado y el coste de diferentes mezclas de hormigón, su rendimiento económico y medioambiental. Estos datos suelen confirmar a nuestros clientes que la solución más sostenible puede ser más rentable que las soluciones tradicionales.

También ofrecemos cursos de formación y seminarios web para dar a conocer nuestros productos e informar a nuestros clientes sobre soluciones de construcción más sostenibles.

En Master Builders Solutions, 'Inspiramos a la gente a contruir mejor'.