Reparación y protección del hormigón desde el punto de vista de la sostenibilidad

El empleo del hormigón en las estructuras de edificación y obra civil forma parte de la ciencia y la costumbre diaria para los técnicos, si bien su empleo, absolutamente extendido a día de hoy, genera un coste medioambiental motivado por la producción de hormigón, el cual contiene cemento, siendo éste uno de los mayores productores de emisiones de CO2. Como dato, la cantidad de dióxido de carbono necesaria para producir 1 m3 de hormigón se estima en 410 kg de CO2[1].

Otro impacto importante sobre el medio ambiente es el uso de los áridos habitualmente empleados como parte del hormigón, que suponen aproximadamente el 80% de la masa de éste. A escala mundial, se calcula que la cantidad de áridos necesarios para producir hormigón oscila entre 10.000 y 11.000 millones de toneladas al año[2]. Este hecho genera un impacto significativo en el medio ambiente, en especial en los ríos, los fondos marinos y el paisaje en general.

Durabilidad y reparación de las estructuras de hormigón

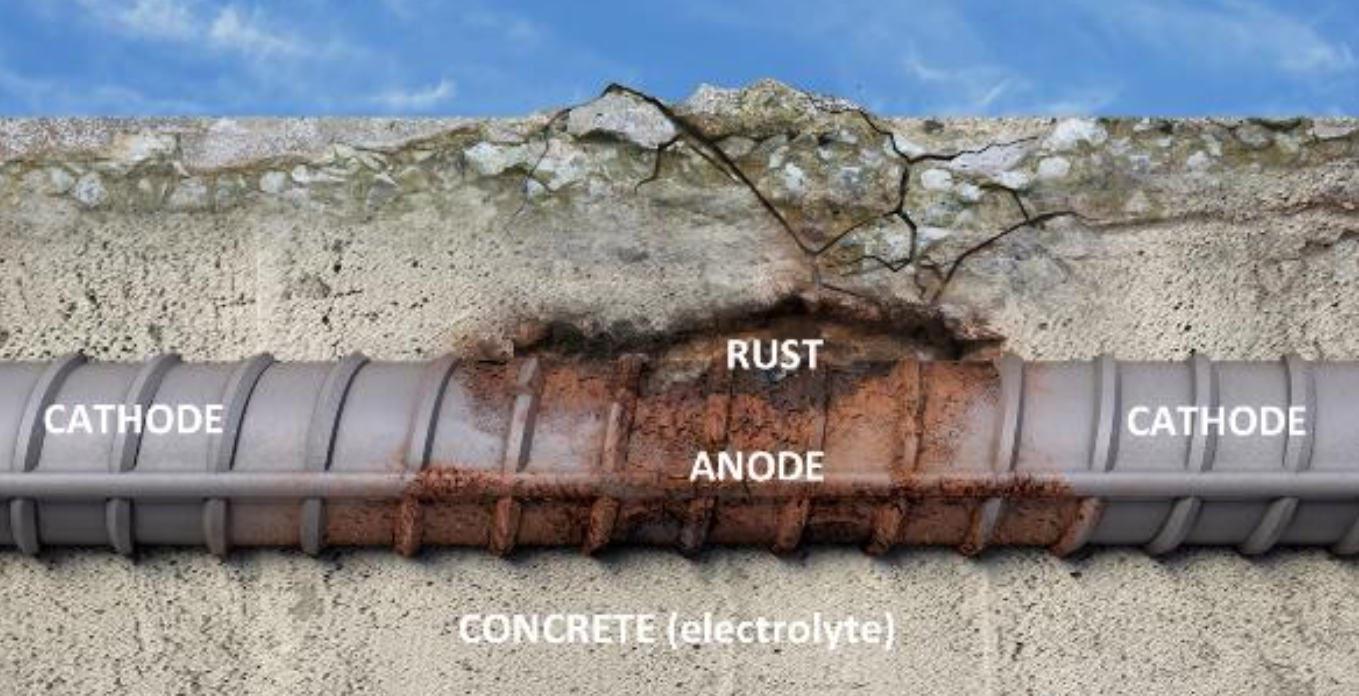

La corrosión es el proceso por el que las armaduras de acero intentan regresar a su estado químico original en forma de óxido. Cuando éstas se encuentran dentro del hormigón no fisurado y con una porosidad controlada, la elevada alcalinidad de la pasta de cemento que rodea las armaduras las mantiene protegidas en un pH adecuado, actuando como prevención contra la corrosión.

Las estructuras de hormigón, construidas con la intención de que tengan una vida útil elevada, de 5 a 10 décadas en función del uso (edificación u obra civil), ven mermadas sus prestaciones de durabilidad por el propio envejecimiento de éstas, y tiene una gran influencia en estos aspectos la contaminación ambiental, la humedad, así como otros elementos como los cloruros o el dióxido de carbono. No obstante lo anterior, la propia corrosión, así como los esfuerzos mecánicos pueden inducir fisuras que facilitan la evolución de la corrosión aportando zonas de acceso al dióxido de carbono y la humedad.

Con base en lo anterior, en el momento en que los cloruros o el frente carbonatado alcanzan el nivel de las armaduras, la capa pasiva que la matriz cementosa aporta como protección a las armaduras, se ve afectada, viendo mermadas las armaduras su protección, perdiendo la pasividad del acero e iniciándose la corrosión. Este fenómeno conduce al proceso de deterioro más común del hormigón armado como consecuencia del incremento de volumen que experimentan las armaduras de acero al corroerse, generando fisuras en el hormigón o haciendo evolucionar a las ya existentes.

Los daños provocados por la corrosión de armaduras tienen una elevada importancia debido a su cuantioso impacto económico. Según NACE, 2016[3], este impacto es de aproximadamente el 3,4% del PIB mundial (2,5 billones de dólares).

Aparte de las pérdidas económicas y el esfuerzo en rehabilitación que supone para los países, puede provocar el colapso de las estructuras: en 2018, el viaducto de Polcevera en Génova y en 2021 el Surfside Condo en Miami se derrumbaron dejando tras de sí numerosas pérdidas (incluso pérdidas personales).

No hay que olvidar que cada vez que se acomete la rehabilitación de una estructura, se produce un cierto impacto en el medio ambiente, ya que es necesario retirar parte del hormigón, contaminado, y aportar los nuevos productos que forman parte del sistema de reparación (pasivador, mortero, sistema de protección, etc.).

Estos productos tienen su propia huella de carbono, y es por este motivo por el que Sika lleva años lanzando productos con una huella de carbono reducida, a la vez que aportan unas mejores prestaciones al sistema de reparación.

Por ejemplo, el mortero Sika MonoTop- 4012 ES, es nuestro mortero de reparación monocomponente, reforzado con fibras y de baja retracción que contiene materiales reciclados en su composición y ayuda a reducir los valores de impacto de huella de carbono.

Cada saco del nuevo mortero, en comparación con su predecesor, evita la emisión de 1,5 kilos de CO2.

Sika apuesta por el concepto de sostenibilidad en este nuevo desarrollo de producto, contribuyendo a la reducción en la emisión de CO2 por el uso de material reciclado en su composición, y mejorando su durabilidad gracias al alargamiento de la vida útil y mejora de prestaciones.

Este nuevo mortero, evolución sostenible de la gama Sika MonoTop, cuenta con un mayor porcentaje de material reciclado en su composición, que sustituye al cemento Portland y que le permite aumentar sus prestaciones y reducir su huella de carbono.

Protección del hormigón

Para impedir el acceso de elementos que puedan comprometer la durabilidad de las estructuras de hormigón, pueden utilizarse diversos tipos de sistemas de protección superficiales, como revestimientos cementosos, impregnaciones hidrófobas o revestimientos protectoresorgánicos.

Especialmente eficaces contra el avance de la carbonatación en el hormigón son los revestimientos protectores orgánicos, los cuales están disponibles en diferentes formulaciones que los hacen rígidos o flexibles incluso a temperaturas muy bajas.

Es sabido que las estructuras de hormigón pueden estar sometidas a movimientos que generan la aparición de fisuras en el revestimiento protector utilizado si éste no está formulado acorde a los requerimientos de la estructura. Por ello, existen revestimientos elásticos que son capaces de funcionar en soportes que presenten fisuras estáticas o dinámicas, en un rango de temperatura amplio.

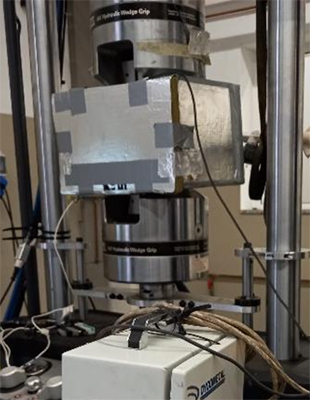

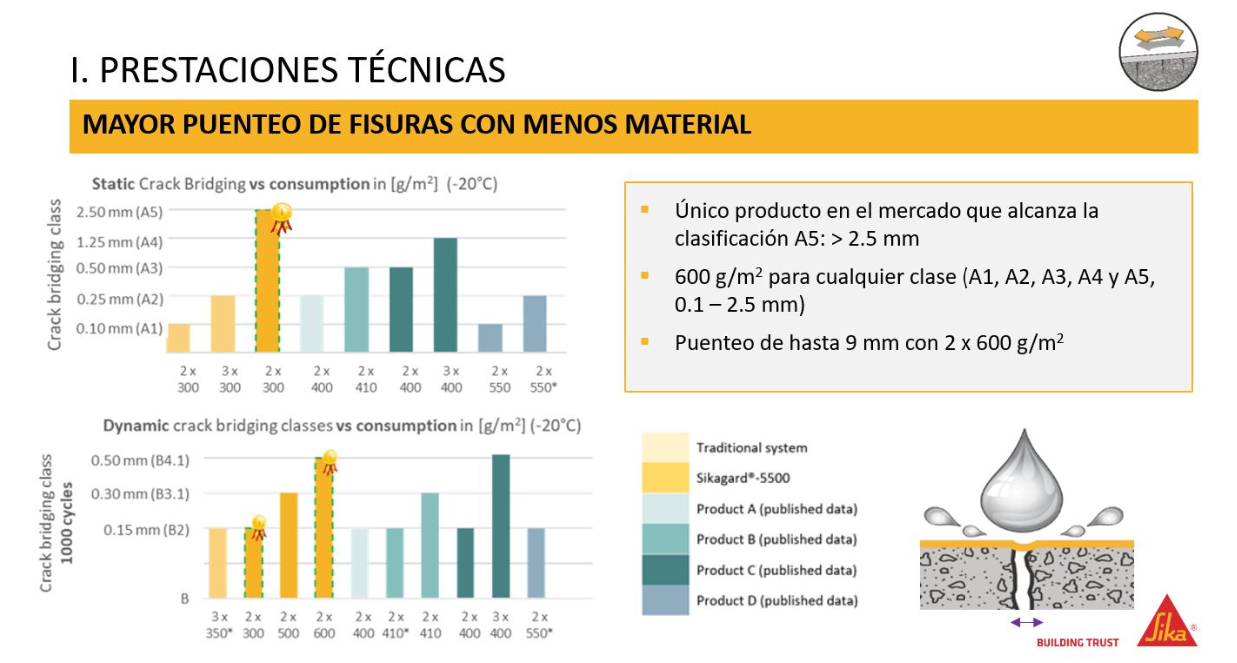

Con el objetivo de cuantificar la abertura de las fisuras que pueden ser capaces de soportar los revestimientos elásticos, la norma europea EN 1062-7 presenta dos métodos. El primero, el método A, permite medir las fisuras en aberturas de hasta 2,5 mm, y el segundo, el método B, permite medir las fisuras sometidas a movimientos y/o vibraciones que provocan ciclos de abertura y cierre de las fisuras, siendo, por tanto, dinámicas.

En los últimos años, el uso de sistemas de protección en base agua ha avanzado notablemente, en detrimento de los materiales que contienen solventes orgánicos en su composición, principalmente por motivos de salud y seguridad de los trabajadores en obra, así como para reducir el riesgo de incendio.

Algunos países, como los Países Bajos, incluso imponen fuertes multas a los contratistas que utilizan materiales que contienen solventes.

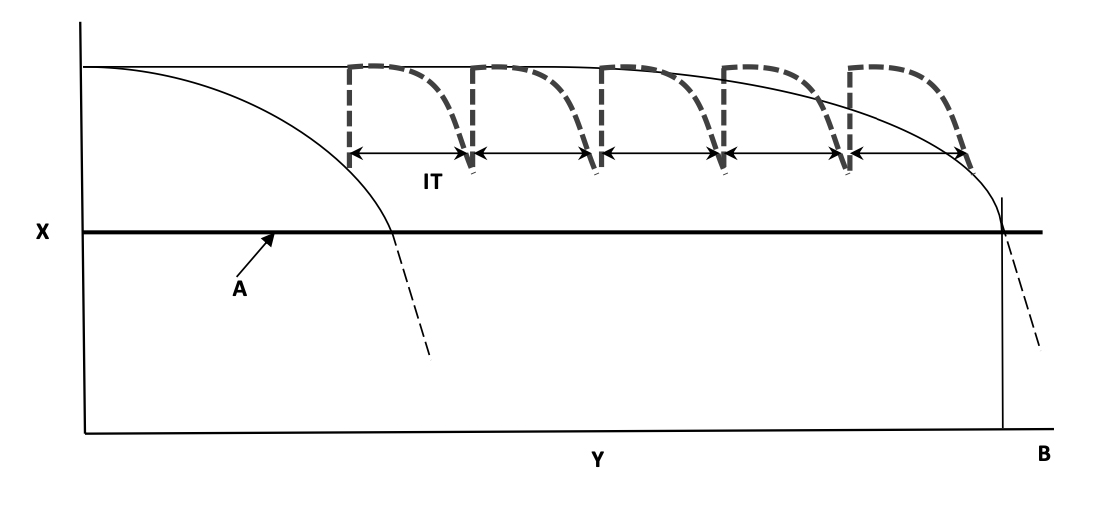

Así pues, como parte del proceso de rehabilitación pertinente se incluyen los revestimientos protectores que permiten alargar la vida útil de una estructura, incrementando el intervalo de tiempo (IT) hasta la siguiente intervención y reduciendo el número de ciclos de rehabilitación necesarios para alcanzar la vida útil deseada (X es el estado del activo, Y la vida útil del activo, A el estado crítico y B la vida útil deseada del activo – véase el diagrama siguiente).

Con todo lo anterior, la huella de carbono y el impacto ambiental puede reducirse considerablemente.

¿Son sostenibles los revestimientos de protección en base agua?

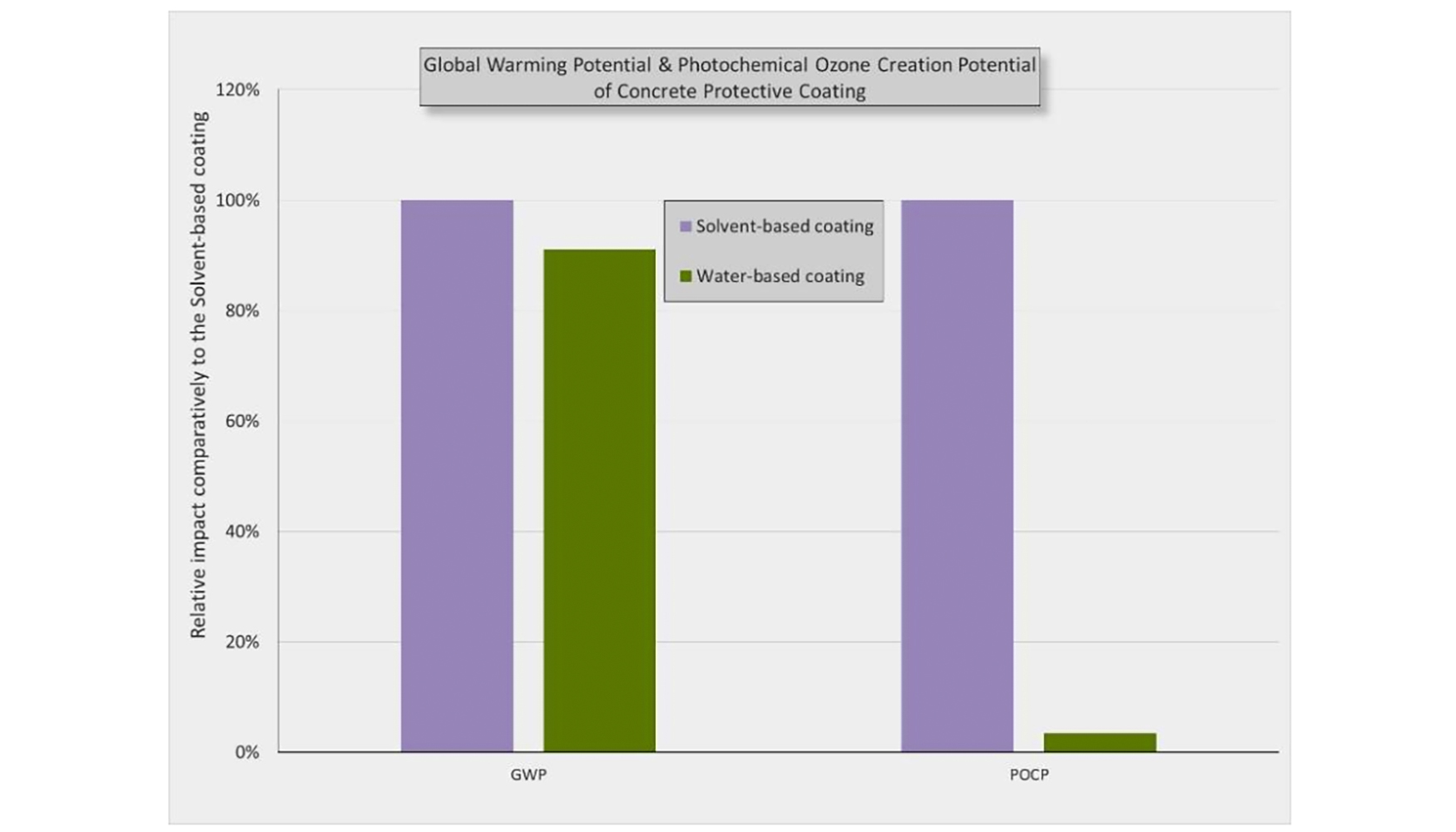

Si comparamos el impacto sobre la reducción de la capa de ozono que generan revestimientos de prestaciones similares, pero con naturaleza diferente, la ausencia de solventes orgánicos en el revestimiento en base agua tiene un fuerte impacto positivo en la disminución de la capa de ozono (parte derecha de la gráfica POCP).

Comparación del potencial de calentamiento global (GWP) y del potencial fotoquímico de creación de ozono (POCP) entre un revestimiento protector con base de disolvente y otro con base de agua[4].

Sin embargo, una gran parte de la composición de estos revestimientos protectores de hormigón son compuestos orgánicos en los que la resina se fabrica tradicionalmente a partir de fuentes no renovables. Si comparamos el impacto de la huella de carbono de revestimientos similares, un material con base solvente y otro en base agua, podemos ver que resultan en impactos similares, ya que ambos se producen con resina orgánica equivalente (parte izquierda de la gráfica – GWP).

Así que, por un lado, hay una clara ventaja al utilizar un revestimiento en base agua en lugar de uno con solventes, pero no existe una diferencia tan grande en la huella de CO2.

Un nuevo concepto en la protección del hormigón: Sikagard-5500

Sika ha lanzado un nuevo revestimiento protector del hormigón con una huella de carbono reducida ya que utiliza dispersión basada en materias primas renovables. Este revestimiento se denomina Sikagard-5500, y es un revestimiento protector elástico para hormigón, monocomponente y de base acuosa. Tiene una gran capacidad de puenteo de fisuras estáticas y dinámicas enun amplio rango de temperaturas.

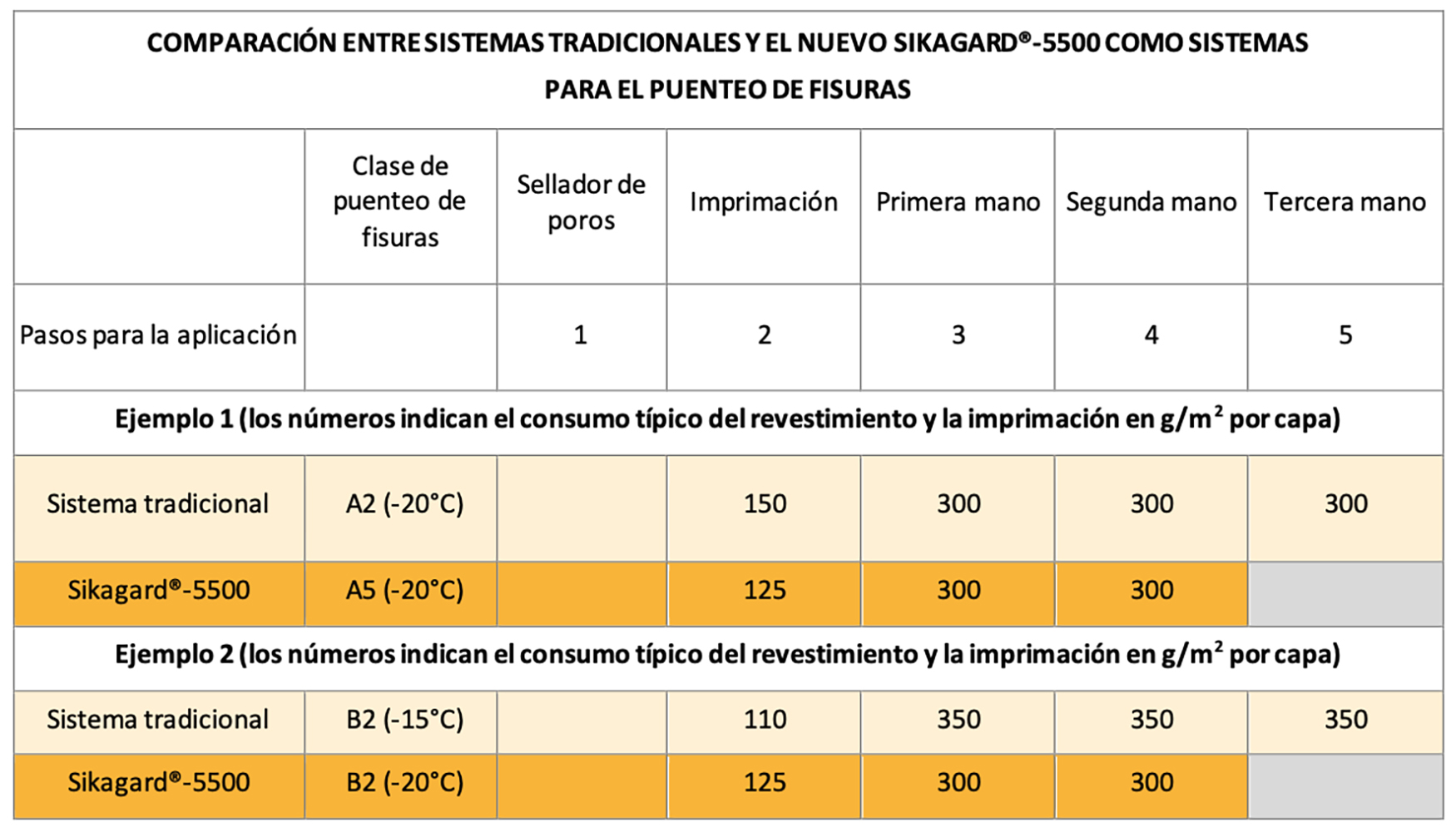

Desde el punto de vista del rendimiento, este nuevo revestimiento eleva el comportamiento de puenteo de fisuras a un nuevo nivel. En comparación con los sistemas tradicionales, se consigue un mayor rendimiento con una menor cantidad de material necesario.

Impacto medioambiental

- Reducción de la huella de carbono

Sikagard-5500 posee una huella de carbono reducida debido a la sustitución de dispersiones de base fósil por dispersiones basadas en materias primas renovables en su formulación, entre otras optimizaciones.

Si realizamos una comparación con un revestimiento protector elástico en base acuosa de referencia, Sikagard-5500 muestra una reducción aproximada del 30% en el potencial de calentamiento global (GWP). Suponiendo un consumo típico de 2x300 g/m2 para un proyecto de 1.000 m2, esto equivale a unos 250 kg de CO2 ahorrados, lo que equivale al CO2 liberado por el viaje de un camión a plena carga de París a Nápoles (unos 1.600 km).

![Reducción de la huella de carbono[5] Reducción de la huella de carbono[5]](https://img.interempresas.net/fotos/3839459.jpeg)

Reducción de la huella de carbono[5]

- Recursos y economía circular: dispersiones basadas en materias primas renovables

Sikagard-5500 contiene materias primas derivadas de recursos renovables. Cuando se compara con un revestimiento elástico de base acuosa de referencia, la formulación de Sikagard-5500 implica una sustitución del 100% de la dispersión de base fósil por una dispersión alternativa basada en materias primas renovables, formulada vía balanceo con biomasa.

En comparación con un revestimiento protector elástico de base acuosa de referencia, con Sikagard-5500 se ahorran recursos fósiles gracias al uso de materias primas renovables con certificación sostenible.

En resumen, como impacto medioambiental, aplicando 1.000 m2 de Sikagard-5500 con un consumo típico, los clientes se benefician de un ahorro aproximado de 250 kg de CO2, y de una dispersión basada en materias primas 100% renovables.

Conclusiones

El uso de Sikagard-5500, debido a su elevado rendimiento, alarga el intervalo de tiempo entre los trabajos de rehabilitación, y aporta ventajas económicamente cuantificables para todas las partes intervinientes.

El uso de este revestimiento sostenible tendrá un impacto positivo a largo plazo en el medio ambiente debido a su huella de carbono reducida.

Referencias

[1] Environmental impact of concrete - Wikipedia

[2] P. Kumar Mehta, Reducing the environmental impact of concrete, Concrete International, October2001

[3] G Koch et al, International measures of prevention, application, and economics of corrosion technologies study, NACE international, 2016

[4] Data extracted from internal LCA performed by Sika comparing solvent-based and water-based concrete protective coatings

[5] Data extracted from internal LCA performed during the SPM Evaluation at Sika