Perforación de galerías y túneles

18 de diciembre de 2009

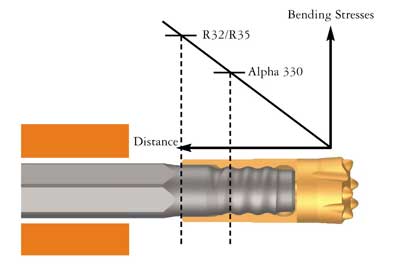

Esta analogía refleja lo que ha sucedido en la perforación de galerías y túneles con secciones transversales de hasta 50 metros cuadrados. En pocas palabras, los ingenieros de minas y caminos, canales y puertos quieren aprovechar la potencia y velocidad de las perforadoras de 20 kW para aumentar la productividad, pero a pesar de todo insisten en usar brocas de poco diámetro, de 45 milímetros para ser exactos. El problema es que la rosca convencional R32 del extremo de las barras para brocas de 45 milímetros –nominalmente la máxima rosca posible– no es lo suficientemente robusta como para soportar el duro castigo de las máquinas de 20 kW, en especial cuando la resistencia predominante al perforar se presenta oblicuamente a la broca, provocando que la barra se doble. El típico punto de rotura es en el cuello de cisne entre la sección completa de la barra y la rosca R32.

Potencia percusiva

La mayoría de los ingenieros están familiarizados con la expresión “potencia de los impactos” como una manera de expresar la capacidad de una perforadora. Para saber la potencia percusiva de una máquina, primero hay que determinar la energía de los impactos. Ésta, expresada en julios, es el producto de la masa del pistón por la velocidad del impacto, es decir, la velocidad con la que el pistón golpea el adaptador de culata. Entonces, la potencia de los impactos, expresada en vatios, es el producto de la energía de los impactos en julios por la frecuencia de los mismos en hertzios.

El punto de equilibrio

Es importante comprender que las diferentes relaciones entre la energía de los impactos y su frecuencia puede dar la misma potencia percusiva. En otras palabras, una perforadora con poca energía de impactos pero con alta frecuencia en ellos puede tener la misma potencia percusiva que otra con alta energía de impactos pero baja frecuencia. Esto, además de otros factores, en especial la geometría del pistón del martillo perforador, influye sobre la carga a la que está sometido el sistema de herramientas y, por consiguiente, sobre su vida de servicio. Asimismo, indica si la máquina es apropiada para roca dura o blanda. Una percusión más ligera a mayor frecuencia es adecuada para roca blanda. En roca dura, una percusión más débil no genera suficiente energía de impactos como para triturar eficientemente la roca, y esto se refleja en una velocidad de avance deficiente. No obstante, si el sistema de herramienta se golpea con demasiada fuerza, la energía de los impactos lo daña, sobre todo si se aplica junto con tensiones de flexión altas. Cuando hay una buena sinergia, el sistema de herramientas puede transmitir a la roca, con el máximo resultado durante el máximo tiempo posible, toda la potencia de la perforadora y, en consecuencia, lo hace con eficacia y economía. Reduciendo la presión de las percusiones se disminuye la potencia de los impactos y prolonga la vida de servicio del sistema de herramientas. Sin embargo, en roca dura también se reducirá la velocidad de penetración. La solución no es atenuar la presión de percusión, sino seguir desarrollando la resistencia del sistema de herramientas.

Antecedentes de los barrenos de 45 mm

La demanda de barrenos de pequeño diámetro –perforados con mayor rapidez, precisión y economía– es fácil de comprender. Aumentar el diámetro de barreno para poder usar perforadoras más potentes y sistemas de herramienta de mayor tamaño puede ser acertado en trabajos de banqueo, debido a que en voladuras con dos frentes libres es factible incrementar la línea de mínima resistencia y el espaciado. En estos casos pueden obtenerse grandes ventajas económicas. En la perforación de galerías y túneles, cuando sólo se tiene un frente libre, la situación es muy diferente. En excavaciones con secciones transversales de unos 50 metros cuadrados, la dimensión de 45 milímetros es de hecho estándar, sobre todo en el sector de la minería, debido a que está muy cerca del diámetro de barreno óptimo en frentes de tamaño pequeño a medio. Con los explosivos de hoy –principalmente a granel– puede obtenerse un buen avance, la roca puede fragmentarse satisfactoriamente a un coste razonable y se puede mantener el exceso de excavación dentro de límites aceptables. Debido a que aumentando el diámetro de los barrenos sólo podría incrementarse marginalmente la línea de menor resistencia y el espaciado, se perforarían aproximadamente el mismo número de barrenos. Por tanto, mayores barrenos no reportarían ventajas. Solamente encarecerían el coste de perforación, aumentarían la carga específica y el consumo de explosivos, y crecería el riesgo de exceso de excavación.

Un paso positivo más

El coste de perforación de galerías y túneles ha disminuido sucesivamente desde hace más de un siglo. Entre los años 1900 y 2000, la productividad en el ciclo de perforación aumentó desde unos 15 metros, hasta 250 metros perforados por hora, un incremento de alrededor del 1.600%. La ambición de automatizar las funciones de las perforadoras e incrementar la velocidad de penetración no cesa, y es avivada por una combinación de fuerzas bilaterales en el mercado y mayores conocimientos tecnológicos. Con la capacidad de los martillos perforadores actuales, capaces de generar una potencia percusiva casi sin límite, ahora se dedica mayor énfasis en controlar esta potencia y, lo que aún es más importante, en asegurar que se transmita a la roca con la mayor eficacia, precisión y economía posibles.

Nuevo sistema de herramientas Sandvik Alpha 330

Incrementos en la vida de servicio de las barras –del 30 al 80%– emboquillado más exacto y barrenos más rectos: estas son las principales ventajas del Alpha 330, un novedoso sistema de herramientas desarrollado por Sandvik. El Alpha 330 se ha diseñado para aprovechar la potencia de las perforadoras de 20 kW y horadar barrenos de pequeño diámetro con mayor rapidez.