Un horizonte sin zanjas: instalación segura de tuberías para las redes del futuro

Diana Rennkamp, ingeniera de Ventas de Pipeline. Herrenknecht AG

Michael Lubberger, responsable de la Unidad de Negocio Pipeline. Herrenknecht AG

Andrea Fluck, departamento de Ventas de la Unidad de Negocio Utility Tunnelling. Herrenknecht AG

26/03/2021La seguridad en el suministro de gas, el uso sostenible de la calefacción urbana y el hidrógeno, así como el almacenamiento de dióxido de carbono, conducen a la expansión o construcción de nuevas redes de tuberías. Los nuevos métodos de construcción sin zanjas y el mayor desarrollo de las tecnologías existentes ofrecen a los proveedores, operadores de redes y constructores de tuberías en la actualidad una amplia gama de procesos para realizar este tipo de proyectos. En rutas de larga y corta distancia, por tierra o al cruzar obstáculos, se pueden conciliar los aspectos económicos, la protección del medio ambiente y los intereses de residentes y propietarios.

El suministro de gas en Europa

Paralelamente a la expansión europea de las energías renovables, el gas juega un papel decisivo, especialmente como tecnología puente, para poder realizar la transición energética con la eliminación de la energía nuclear y el lignito. En el futuro y a medida que se agoten sus propias reservas, los países de la UE dependerán cada vez más de las importaciones de gas que garanticen la producción de calor y electricidad para los hogares y energía para la industria. Los interconectores (conexiones cruzadas entre países) y las nuevas rutas de suministro de gas, por ejemplo, a través del Mar Báltico o mediante el gasoducto TAP hasta los depósitos de gas en alta mar de Azerbaiyán, junto con la ampliación de las terminales de GNL, deberían aportar mayor seguridad de suministro y mayor flexibilidad al mercado europeo del gas.

Fuentes de energía alternativas

En el futuro, las energías renovables, como la eólica marina, no solo se utilizarán para suministrar electricidad. La energía solar y eólica se utilizarán para producir el llamado hidrógeno verde. Este se puede usar como medio de almacenamiento, además se transporta con facilidad y permite el abastecimiento de la industria y del consumidor final. El uso inteligente de la calefacción urbana resulta también fundamental. Los conceptos de calefacción urbana inteligente son cada vez más interesantes para las empresas y los municipios, no solo desde el punto de vista ecológico sino también económico. El requisito previo en cada caso es la existencia de una red de tuberías con un diseño adecuado que puedan soportar las exigencias en las próximas décadas.

Instalación de tuberías

Una instalación fiable, segura, rápida y respetuosa con el medio ambiente, la realización de desembarques de las tuberías en alta mar y el cruce de obstáculos naturales y estructurales desempeñarán un papel importante para garantizar un alto nivel de aceptación pública y para acelerar los procedimientos de aprobación lo más rápido posible.

En algunas secciones, un diseño abierto es la solución más eficiente para su instalación. Sin embargo, con este tipo de diseños no suele ser posible cruzar de forma segura obstáculos en superficie y subterráneos, como rutas de tráfico o aguas, sin perturbar la vida en el área terrestre. Esto solo puede garantizarse mediante procedimientos sin zanja. Estos procedimientos sin zanjas también se pueden utilizar cuando se deba prestar especial atención a los intereses de los propietarios de tierras y la protección del medio ambiente.

Hoy en día, las tecnologías sin zanja cubren todo el espectro geológico, con un alto grado de flexibilidad en cuanto a diámetros, longitudes y profundidades en cualquier tramo de red. Además de los métodos probados en la construcción de tuberías y túneles, se han desarrollado otras tecnologías que muestran su eficacia allí donde los métodos tradicionalmente establecidos han llegado a sus límites de viabilidad.

Instalación sin zanja

La selección del método adecuado depende en gran medida de los parámetros específicos del proyecto. La tubería puede colocarse directamente, como en el caso de la perforación horizontal dirigida (PHD) o el método Direct Pipe, o bien se crean túneles de protección mediante hinca de tuberías (pipe jacking) o revestimiento con dovelas (segment lining), en los que se introduce la tubería en un segundo paso. La siguiente tabla ofrece una comparación simplificada de los métodos habituales y algunos parámetros relevantes.

![Tabla 1 con anotación [La información de esta tabla pretende servir como primera orientación; los parámetros pueden variar en función del proyecto]... Tabla 1 con anotación [La información de esta tabla pretende servir como primera orientación; los parámetros pueden variar en función del proyecto]...](https://img.interempresas.net/fotos/2804944.jpeg)

Larga distancia a poca profundidad

La ampliación de la red eléctrica en Alemania, que recorre largas distancias con cables subterráneos, planteó nuevas exigencias a los métodos sin zanja. Los métodos existentes no permitían la colocación cerca de la superficie de forma individual y precisa de los tubos de protección de cables de PEAD (los cuales no son resistentes a la presión). Con E-Power Pipe, Herrenknecht ha desarrollado un nuevo proceso en dos pasos que permite una instalación precisa y segura de los cables incluso a poca profundidad. De este modo, se pueden instalar cerca de la superficie, de forma rápida y segura, tuberías de producto resistentes a la presión y no resistentes a la presión con diámetros pequeños en distancias superiores a un kilómetro. En lo que se refiere a los diámetros pequeños, ahora es posible realizar tramos hasta 10 veces más largos. E-Power Pipe combina dos tecnologías de perforación de probada eficacia; la perforación horizontal dirigida (PHD) y la hinca de tubería con el objetivo de ampliar la seguridad, la precisión y la profundidad. Este método es una alternativa a la construcción con zanja convencional que permite preservar el suelo y ahorrar espacio.

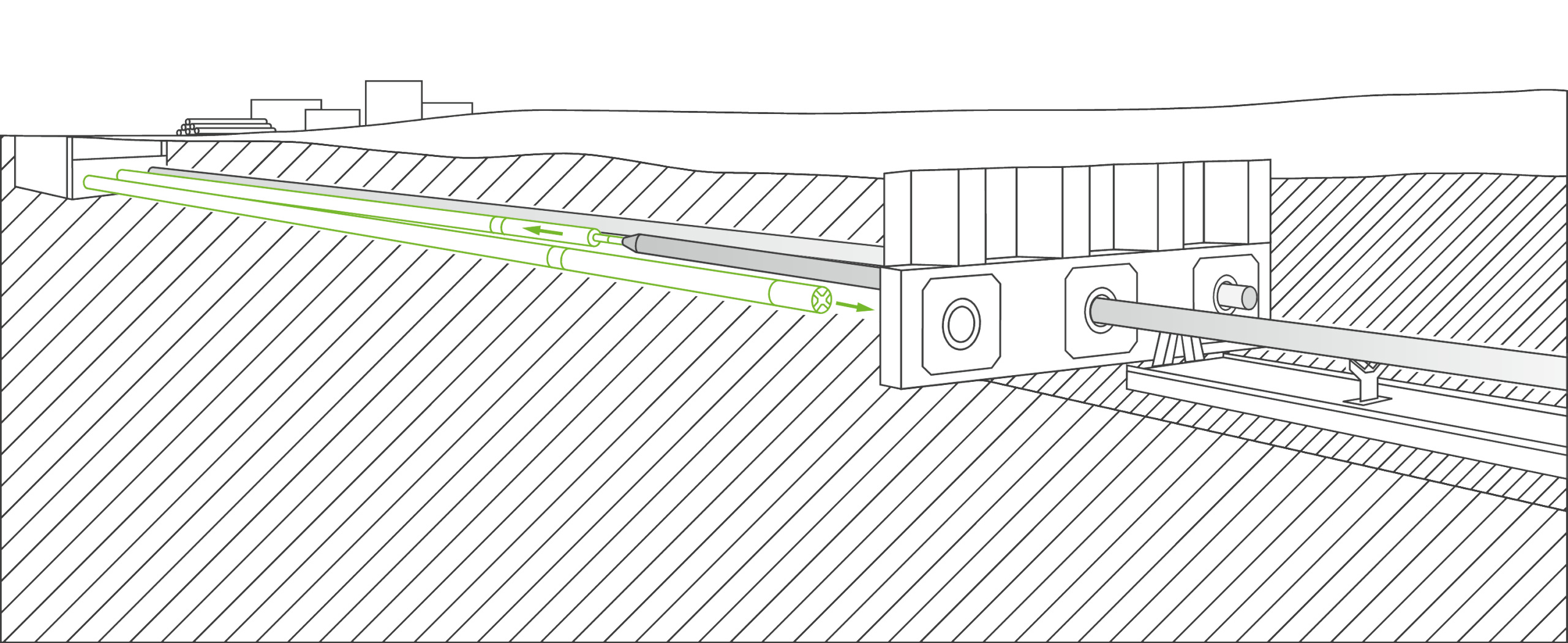

Método de instalación E-Power Pipe en dos fases

En el pozo de ataque se instala un bastidor de empuje que empuja la tuneladora a través del suelo a lo largo de la ruta especificada. Todos los conductos de suministro para la tuneladora y la descarga de material se alojan en las tuberías de acero especialmente desarrolladas y reutilizables que son hincadas detrás de la máquina. Tras la perforación en el lugar establecido, la tuneladora se separa de las tuberías de acero hincadas y se instala en su lugar un cabezal de tiro. La tubería prefabricada se conecta a la tubería de acero que aún se encuentra en el pozo a través del cabezal de tiro y se introduce con la ayuda del bastidor de empuje mientras se retiran las tuberías de acero. La perforación cuenta en todo momento con sostenimiento mecánico. Durante el proceso de introducción, la tubería de producto se ancla mecánica y térmicamente al subsuelo, y se puede añadir material de relleno si fuera necesario.

Se trata de un proceso desarrollado específicamente para la instalación de tuberías de protección de cables que resulta adecuado para la instalación sin zanja de tuberías de todo tipo cuando se instalan redes de distribución con diámetros más pequeños.

Aplicaciones de E-Power Pipe

El proceso E-Power Pipe ya ha demostrado su eficacia en varios proyectos. Tras el éxito del proyecto piloto de 2017, el método E-Power Pipe se utilizó en otras obras enmarcadas en la ampliación de la red en Alemania. E-Power Pipe gana puntos entre los operadores de redes, las empresas constructoras y los propietarios de terrenos por su notable eficacia en la excavación de túneles, su alta fiabilidad de planificación y por ser un método de construcción respetuoso con el medio ambiente.

Imagen 3: Instalación con E-Power Pipe en el pozo de ataque con máquina AVNS350XB y bastidor de empuje de piñón y cremallera.

Túneles de protección en zonas sensibles

En zonas sensibles, como en la costa o bajo el agua, la seguridad desempeña un papel especialmente importante durante la instalación y el posterior funcionamiento de las tuberías. A menudo, la solución más segura para la colocación de tuberías en cruces de ríos es construir un túnel de protección accesible en el que, posteriormente se arrastrará o empujará la tubería. De este modo, se puede minimizar el impacto en el medio ambiente. Las emisiones y vibraciones causadas por la instalación convencional de tuberías se reducen considerablemente y se pueden mantener las redes de tuberías existentes. El trabajo de instalación no depende, por lo general, de condiciones externas, como el clima, tormentas, mareas o transporte de sedimentos. La instalación subterránea prolonga el ciclo de vida de la tubería: la tubería queda protegida bajo tierra de los daños causados por los barcos o el sabotaje, con menor riesgo de hundimiento y mayor resistencia ante los terremotos.

Colocación de tuberías en el túnel de protección

La instalación de tuberías se realiza a menudo mediante un túnel de protección accesible que se construye con hinca de tuberías desde la costa hasta mar abierto.

Anapa, Rusia

Debido a las complejas condiciones del terreno en una región muy propensa a los terremotos, la conexión tierra-mar del gasoducto TurkStream en Anapa (Rusia) se diseñó como un microtúnel para alojar tuberías de 32". Para la instalación de los túneles de protección de 1.440 m y 1.470 m de longitud, se utilizaron dos máquinas de lodos Herrenknecht AVN 2000 para la hinca de tuberías (diámetro exterior de las tuberías 2.450 mm). Debido a la topografía de las montañas del Cáucaso cerca de la costa, la excavación en el Mar Negro tuvo que pasar por debajo de una pared de roca parcialmente fisurada con un recubrimiento de hasta 163 m con respecto al pozo de ataque. Hubo que superar una fuerte pendiente del 11,5% y un desnivel de 80 metros para llegar al punto de salida a 30 metros por debajo del nivel del mar. La perforadora, el sistema de lodos y las bombas se diseñaron específicamente para el proyecto, para una presión de 8 bares.

Para mantener las fuerzas de empuje lo más bajo posible, se instalaron un total de 10 estaciones intermedias de empuje y se utilizó con éxito un sistema de lubricación con bentonita de volumen controlado. Debido a un macizo rocoso muy inestable y parcialmente fisurado, con una afluencia de aguas subterráneas prevista, la velocidad media de avance fue de 15 a 21 metros por día. Ambos microtúneles se completaron en abril de 2017.

La hinca de tuberías también se utiliza repetidamente para la colocación de gasoductos en las costas del Mar Báltico, garantizando la construcción segura de un túnel de protección accesible para gasoductos. En la mayoría de los casos, las condiciones geológicas límite y los aspectos de seguridad asociados resultan ser los factores determinantes para la selección del método en las zonas costeras. Las limitaciones medioambientales suelen ser otro criterio importante, como en la costa sur de Italia, donde también se construyó un microtúnel en 2018 para colocar el gasoducto TAP.

Largos cruces de ríos con un túnel de protección

A la hora de seleccionar el método de instalación sin zanja adecuado para cruzar ríos, al igual que en la zona costera, las condiciones límites del proyecto y las condiciones in situ desempeñan un papel decisivo, como puede ser la distancia que ha querido establecer la naturaleza entre las dos orillas de un río.

Río Humber, Reino Unido

Cerca de Goxhill, Inglaterra, los equipos de construcción utilizaron en 2019 una tuneladora de escudo mixto Herrenknecht para construir un túnel de 4,9 km bajo el río Humber, cerca de su desembocadura en el mar. Se instaló una tubería de protección para albergar un nuevo gasoducto de 42" mediante el método de revestimiento con dovelas. El nuevo gasoducto sustituirá al actual gasoducto Feeder 9 y conectará la red nacional de gasoductos desde Goxhill, en el norte de Lincolnshire, hasta Paull, en el este de Yorkshire, donde el gas llega a tierra.

El túnel, con un diámetro interior de 3,65 m, discurre 10 m bajo el lecho del río con una pendiente de hasta el 4% en ambas orillas. El gran reto era cumplir los elevados requisitos de seguridad laboral y logística en un túnel de gran longitud sin pozo intermedio y con un diámetro interior relativamente pequeño para el revestimiento con dovelas.

Imagen 5: Panorámica del túnel de protección de 4,9 km de longitud (diámetro interior de 3.650 mm) bajo el río Humber, Inglaterra.

Colocación de tuberías: Récord con Pipe Thruster

Existen varios métodos para introducir una tubería en un túnel de protección ya terminado. Uno de ellos es el Pipe Thruster, una unidad de empuje desarrollada originalmente para la perforación horizontal dirigida (PHD), que se instala en el pozo de ataque y empuja la tubería prefabricada hacia el interior del túnel.

Este procedimiento también se utilizó para atravesar de forma subterránea el río Humber en Inglaterra, ya que por razones de seguridad no se permitía realizar soldaduras en el túnel para unir las secciones de tubería revestida de hormigón de 12 metros de longitud. Tras la finalización de los trabajos de excavación, se retiraron todos los equipos del túnel y se instalaron en el pozo de ataque dos Pipe Thrusters de Herrenknecht con fuerzas de empuje máximas de 500 y 750 toneladas respectivamente. En la zona del pozo de ataque se soldaron un total de 8 tramos de tubería de hasta 624 m de longitud y se introdujeron en el túnel inundado con la ayuda de los Pipe Thrusters. Con una longitud de casi 5 km, se trata de un récord mundial para este tipo especial de colocación de tuberías que está recogido en el Libro Guinness de los Récords.

Colocación de tuberías en un solo paso con Direct Pipe

El método Direct Pipe desarrollado por Herrenknecht para la instalación sin zanja de tuberías de acero se ha consolidado a nivel internacional durante los últimos 15 años. Combina el microtúnel y la tecnología del Pipe Thruster, aunando sus ventajas para permitir la instalación sin zanja de tuberías en condiciones de terreno difíciles, al tiempo que reduce los riesgos típicamente asociados a la PHD.

Direct Pipe permite la realización de la perforación y la instalación de forma simultánea sin zanja de una tubería prefabricada y testada en un solo paso. Normalmente, Direct Pipe se utiliza para atravesar con seguridad los cursos de los ríos. Gracias al desarrollo técnico y a la creciente popularidad entre los clientes y las empresas de construcción, la gama de aplicaciones de Direct Pipe se ha ampliado continuamente en los últimos años. De esta manera, hoy en día, Direct Pipe no solo se usa para cruces de ríos sino también se utiliza cada vez más para la instalación de tuberías.

En este caso, la máquina AVN puede desacoplarse de la tubería en su punto de destino en el lecho marino y extraerse. Al mismo tiempo, el proceso también ha evolucionado en lo que respecta a la longitud y el diámetro. En Nueva Zelanda se logró un récord mundial en 2020 con la instalación de una tubería de aguas residuales de 2.021 m de longitud en mar abierto. Los nuevos desarrollos en la ingeniería mecánica, como la bomba de chorro y el diseño del cabezal de perforación, permiten ahora utilizar Direct Pipe incluso con diámetros pequeños a partir de 20".

Cruce del Danubio en Serbia

Un interconector de gasoducto de 402 km de longitud y 48" de diámetro unirá Bulgaria y Hungría a través de Serbia. En su recorrido, el gasoducto tuvo que atravesar diferentes obstáculos. Alrededor de una decena de los cruces más largos, de entre 500 y 1.000 metros de longitud, se realizaron con tecnología PHD.

En Kovin, a 50 km al este de Belgrado, hubo que atravesar 1.409 metros del río. Como la utilización de la PHD en un suelo altamente permeable de arena, limo y grava parecía demasiado arriesgada, la obra se planificó originalmente como un microtúnel. Debido al apretado calendario, se consideró que la excavación de túneles y la posterior colocación de la tubería de acero requerirían demasiado tiempo. Al final, se eligió Direct Pipe como el método preferente y eficaz de instalación en un único paso.

Imágenes 7 y 8: Construcción con Direct Pipe a orillas del Danubio (arriba) y dos Pipe Thrusters HK750PT instalados en el pozo de ataque (abajo).

Gracias a una máquina AVN para un diámetro de tubería de 48" y dos Pipe Thrusters con una capacidad de empuje máxima de 750 toneladas cada uno, la tubería, compuesta por un total de cuatro tramos, se colocó con éxito bajo el Danubio, con un avance máximo diario de 120,8 m (24 horas) y un avance máximo semanal de 407,5 m. La instalación de 1.409 m ostenta el actual récord europeo.

Cruce de ríos en Grecia

El gasoducto TAP conecta con el gasoducto TANAP en Tipoi, cerca de la frontera turco-griega. Se han realizado varios cruces con PHD a lo largo de la ruta del TAP a través de Grecia y Albania. Para dos cruces de 48" del río Aliakmonas en Kastoria, en el noroeste de Grecia, cerca de la frontera con Albania, también se consideró la PHD en la fase inicial de planificación del proyecto. Sin embargo, la investigación geotécnica reveló un contenido de grava superior al 70 % en algunos tramos, con capas de roca dura y arcilla. Debido a estos condicionantes, Direct Pipe resultó ser la tecnología más adecuada. Se desarrolló una rueda de corte especial para la máquina de Direct Pipe AVN 1000 teniendo en cuenta las condiciones geológicas del proyecto. En el primer cruce de 540 m de longitud, la tubería quedó completamente instalada en un solo paso. La tubería para el segundo cruce de 612 m de longitud se prefabricó en 3 tramos de tubería en el punto de inicio que se fueron instalando sucesivamente.

Imágenes 9 y 10: Panorámica de la obra con Direct Pipe en Grecia (arriba) e instalación del Pipe Thruster HK500PT en el pozo de ataque (abajo) [Fotos: Chrobok PPI].

Método de perforación con extracción por tornillo sin fin para cruces cortos

El método más rentable para cruzar carreteras o vías férreas es el método de perforación con extracción por tornillo sin fin, gracias a la rápida instalación del equipo y a la sencillez del procedimiento. La tubería de acero (tubería de producto o la hinca de tubería de acero temporal) puede instalarse directamente en el suelo incluso con escaso cubrimiento. El desescombrado vía seca elimina las medidas de separación relativamente costosas que requieren las máquinas de lodos para preparar el líquido de lavado. Aunque el ámbito de aplicación de la tecnología de perforación con extracción por tornillo sin fin se limita a cruces relativamente cortos, de hasta 100 metros de longitud, el método representa una alternativa competitiva en determinadas condiciones. Las posibilidades de aplicación geológicas, también en suelos y rocas no desplazables, podrían ampliarse considerablemente gracias a avances técnicos como el llamado Front Steering.

Ejemplos de uso de equipos de perforación con extracción por tornillo sin fin

La ampliación del gasoducto del Cáucaso Meridional para conectar con los yacimientos de gas de Shah Deniz frente a la costa de Azerbaiyán en el Mar Caspio implica la construcción de un nuevo gasoducto a través de Azerbaiyán y la construcción de dos nuevas estaciones de compresión en Georgia.

Solo en Azerbaiyán se realizaron más de 100 cruces de hasta 95 metros de longitud en el marco del proyecto mediante perforación con extracción por tornillo sin fin. Estos cruces incluían carreteras y autopistas, líneas ferroviarias, el oleoducto BTC (Baku-Tibilisi-Ceyhan) y el oleoducto WREP (Western Route Export Pipeline), canales de riego, gasoductos y otros oleoductos. El recubrimiento oscilaba entre 1,5 m y 6 m, los pozos de ataque tenían entre 3 y 7,5 m de profundidad y el diámetro de la tubería era de 48". La geología del terreno estaba compuesta predominantemente por arcilla de densidad media-alta, con elevados niveles de agua subterránea en algunos lugares, que no supusieron ningún problema gracias al suelo cohesivo.

Debido a las tolerancias especificadas por el cliente de un máximo del 1%, y a que el suelo resultó ser desplazable, se seleccionó como variante del proceso la hinca de tuberías con extracción por tornillo sin fin con una fase de ampliación. Como no fue posible el hincado directo de la tubería de producto debido al sin fin en el interior, inicialmente se hincaron tuberías de acero provisionales con un diámetro exterior de 1.245 mm. Posteriormente, las tuberías de acero provisionales fueron retiradas con tuberías de producto. Ambas máquinas tenían una fuerza de empuje máxima de 300 toneladas. Gracias a la longitud de la tubería de acero de 12 m, se pudieron minimizar los tiempos de soldadura y de prueba, de modo que se alcanzó una velocidad media de perforación de aproximadamente 12 m/hora.

![Imagen 12: Empleo del método de perforación con extracción por tornillo sin fin con fase de ampliación [Foto: Bohrtec GmbH]... Imagen 12: Empleo del método de perforación con extracción por tornillo sin fin con fase de ampliación [Foto: Bohrtec GmbH]...](https://img.interempresas.net/fotos/2804940.jpeg)

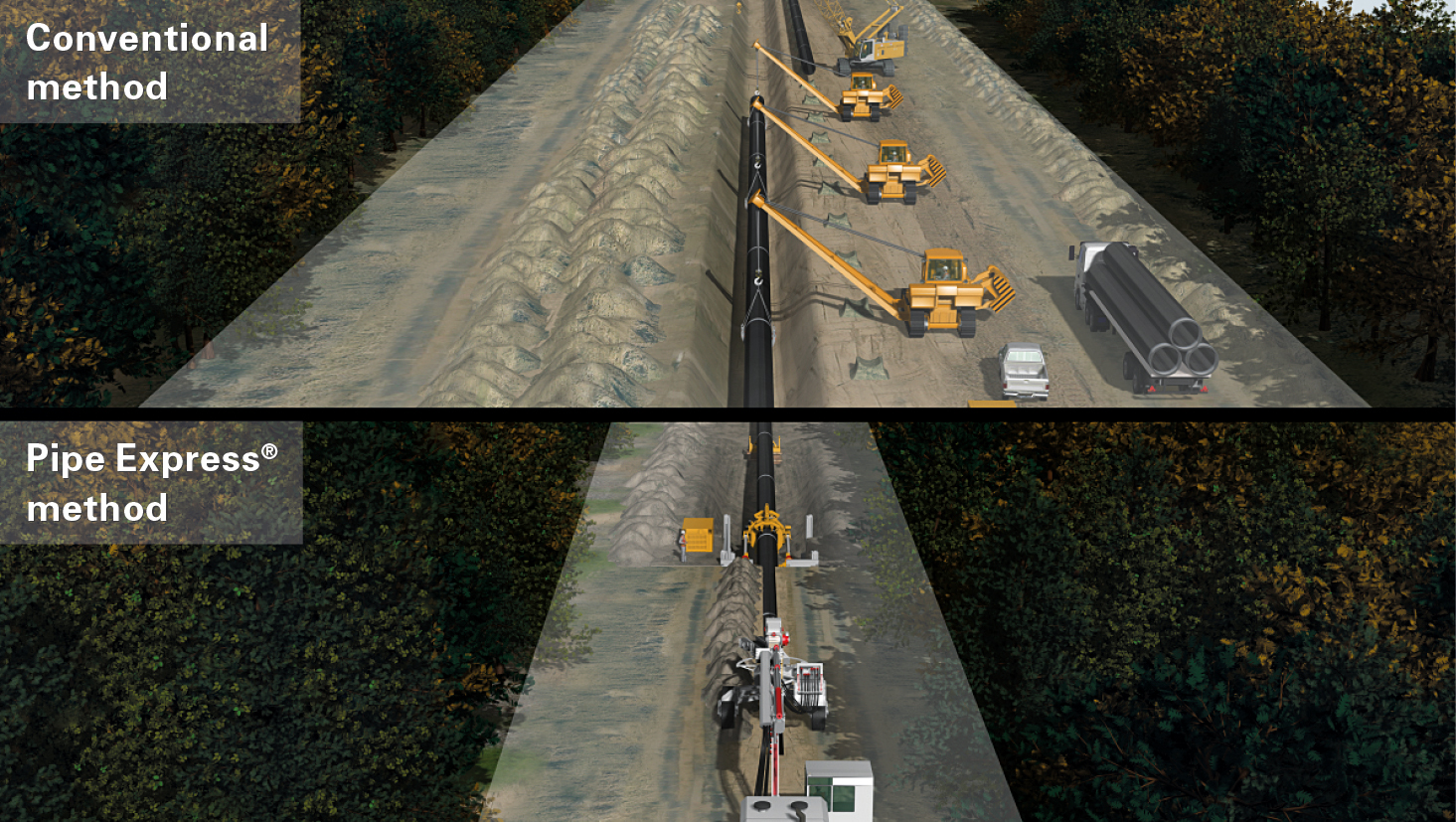

Instalación de tuberías con el método semi-zanja Pipe Express

Además de los tramos de tuberías sensibles descritos anteriormente de instalación en la costa o para superar obstáculos, las tuberías son colocadas “campo a través” principalmente en obras de construcción abiertas. Para cumplir con la normativa medioambiental y los derechos de propiedad, así como para mejorar la aceptación por parte de la población, Herrenknecht desarrolló el método semi-zanja Pipe Express como una alternativa económica al método con zanja, especialmente en suelos con altos niveles de agua subterránea. Pipe Express® solo requiere aproximadamente un 30 % del corredor en comparación con el método con zanja, lo que presenta una ventaja en espacios reducidos o donde la protección del medio ambiente es prioritaria. Además, la construcción con Pipe Express requiere menos personal y menos maquinaria a lo largo del trazado.

Desde un pozo de ataque poco profundo, el Pipe Thruster, de manera similar al método Direct Pipe®, empuja la tubería junto con la microtuneladora bajo tierra hasta el punto de destino. La principal diferencia es el transporte de escombros, ya que Pipe Express no utiliza un circuito de lodos. Tras la excavación completa con el cabezal de perforación, un sinfín transporta la tierra a través de la máquina hasta la unidad vertical en la superficie por medio de un sistema de cangilones. La anchura es de 30 a 40 cm, dependiendo del diámetro de la tuneladora. Se pueden colocar tuberías de hasta 2.000 m de longitud con un diámetro de 760 a 1.500 mm (30" a 60») de forma rápida y rentable. Se prevé la futura utilización de Pipe Express también en la instalación de tuberías offshore.

Actualmente se está estudiando el uso de Pipe Express para varios proyectos. La ventaja de necesitar menos espacio y las posibilidades que ofrece en entornos sensibles con altos niveles de agua subterránea son argumentos decisivos. Pipe Express resulta especialmente ventajoso si se tiene en cuenta ya desde la fase de planificación de los permisos, en la búsqueda de un posible trazado corto para la tubería. Dado que al utilizar Pipe Express se necesitan corredores de tuberías mucho más estrechos, se pueden eliminar desvíos innecesarios y, por tanto, se pueden diseñar rutas más cortas.

Equipados para el futuro

La elección del método de instalación es cada vez más importante. Los parámetros comunes del proyecto, como la geología y el cubrimiento, el diámetro y la longitud del tramo o el tipo de tubería de producto, la eficiencia económica y la fiabilidad de la planificación siguen siendo fundamentales a la hora de decidirse por un método de instalación u otro. Al mismo tiempo, en el transcurso de los procesos de planificación y de obtención de permisos, se pone cada vez más atención a los efectos sobre el medio ambiente, la huella ecológica y la amplia aceptación de las medidas de construcción por parte de los propietarios y la población. La tecnología de los túneles sin zanja ofrece claras ventajas en este sentido y las ofertas de equipos y servicios de Herrenknecht, flexibles y personalizadas, ayudan a las empresas de construcción a tener el mejor posicionamiento posible en los proyectos.

Direct Pipe, E-Power Pipe y Pipe Express son marcas registradas ®