Nueva tecnología de perforación de pequeños diámetros para soterrar cables eléctricos en largas distancias

Francisco Clemente. Herrenknecht Ibérica, S.A. Tel: 913598008. francisco.clemente@herrenknecht.es

Marc Peters. Herrenknecht AG, Schwanau

Tobias Engel Herrenknecht AG, Schwanau

05/12/2018

1.- Introducción

Para que estos proyectos de expansión de la red de transmisión de alto voltaje sean un éxito, son primordiales: la seguridad del suministro energético, ocasionar el mínimo perjuicio tanto a la población como al medio ambiente durante la ejecución y operación además de cumplir con los plazos previstos y minimizar costes. Con todos estos condicionantes Herrenknecht AG ha desarrollado un nuevo método de perforación sin zanja llamado E-Power Pipe.

Esta nueva técnica de instalación de cableado subterráneo supone, sobre todo, la oportunidad de satisfacer las necesidades de la población y de conservación de la naturaleza gracias a la completa actualización del diseño de los trazados. Para poder garantizar todo lo anterior el gobierno alemán incrementó la cantidad de proyectos piloto buscando como principales objetivos la seguridad y rapidez para de esta manera obtener la máxima aceptación de la población en todo el trazado y poder agilizar la ejecución del proyecto.

Únicamente mediante tecnología sin zanja como E-Power Pipe se puede garantizar la protección de la superficie, el cuidado del medio ambiente y acelerar los procesos de construcción consiguiendo una mejor aceptación de la población afectada.

2.- Tecnología sin zanja

2.1.- Método para la ejecución de túneles no accesibles

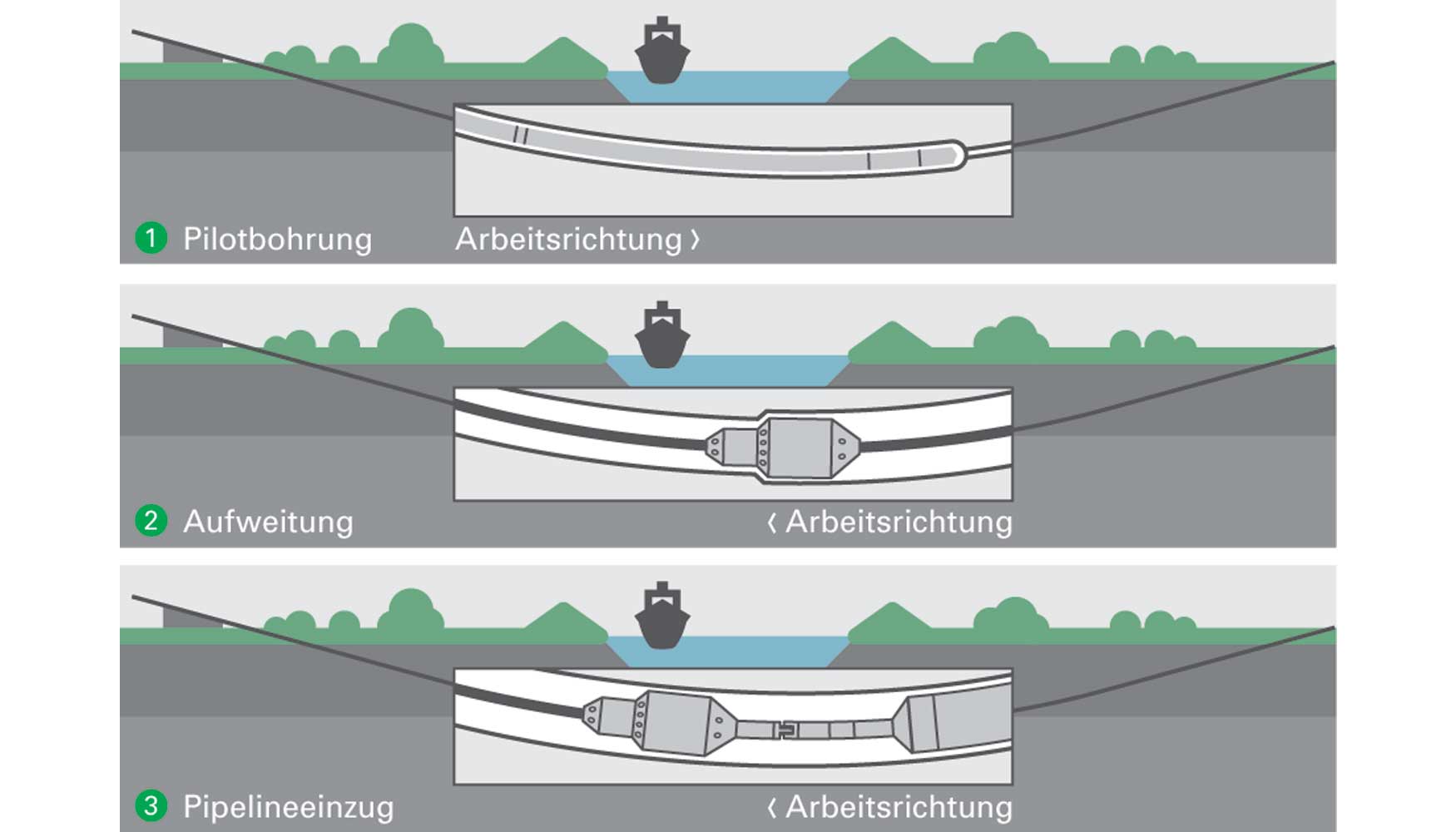

2.1.1.-Perforación horizontal dirigida

La perforación horizontal dirigida (PHD) requiere colocar la tubería en tres etapas de trabajo. En primer lugar, se realizan perforaciones piloto utilizando una sarta de perforación que gira constantemente desde el punto de inicio hasta el punto de destino. El siguiente paso, después de llegar al punto de destino, se amplía el diámetro con el escariador. Mientras se va tirando de la tubería, el escariador va ampliando la perforación. La perforación se mantiene con el uso de la suspensión de bentonita, lo que al mismo tiempo garantizará el transporte de los materiales excavados. Generalmente, el ensanchamiento se lleva a cabo en varias fases hasta conseguir el diámetro final requerido. Este deberá ser aproximadamente entre un 30% y un 50% mayor que el diámetro de la tubería que se vaya a colocar. En la última fase del proceso se lleva a cabo la instalación de la tubería. Para ello, la tubería se conecta en el punto de destino en un escariador con una junta giratoria que la une a la sarta de perforación y tira de ella en el sentido del punto de inicio.

La perforación horizontal dirigida (PHD) se utiliza principalmente para colocar tuberías con un diámetro de hasta 60”. La condición para el uso del procedimiento de la PHD es contar con un terreno firme. El tiempo de instalación de la máquina y los gastos de preparación de la obra son relativamente bajos. El trazado es mayormente curvo y debido a la alta presión que se ejerce sobre la perforación requiere una cobertura mínima de aproximadamente entre 10 y 15 veces el diámetro exterior de la tubería.

2.1.2.- Direct Pipe

Direct Pipe es un método que sirve para colocar tuberías metálicas sin necesidad de zanjas. Combina las ventajas de las microtuneladoras y la perforación horizontal dirigida. En un solo paso se ejecuta la perforación requerida y se instala la tubería. La extracción del material excavado se realiza usando el circuito de lodos de la máquina, de igual forma que se hacen en las máquinas AVN.

En el método Direct Pipe, todos los equipos se colocan a un lado del obstáculo que haya que sortear. En el pozo de ataque, se coloca la máquina AVN, la cual es soldada a la tubería metálica a instalar. El empujador (Pipe Thruster) proporciona el empuje necesario para la excavación e instalación de la tubería.

A diferencia del método PHD, el Direct Pipe también se puede utilizar en suelos no estables o muy permeables. Direct Pipe combina las ventajas de la hinca de tubería y el método PHD. Esto significa que la perforación se soporta mecánicamente evitando su colapso. Con este método es necesario un menor recubrimiento. Dicho recubrimiento es aproximadamente tres veces el diámetro exterior de la tubería. Sin embargo, a diferencia del método PHD, la longitud de las tuberías del Direct Pipe es menor y dependiendo del diámetro de perforación, ascenderá de 300 a 1.400 metros.

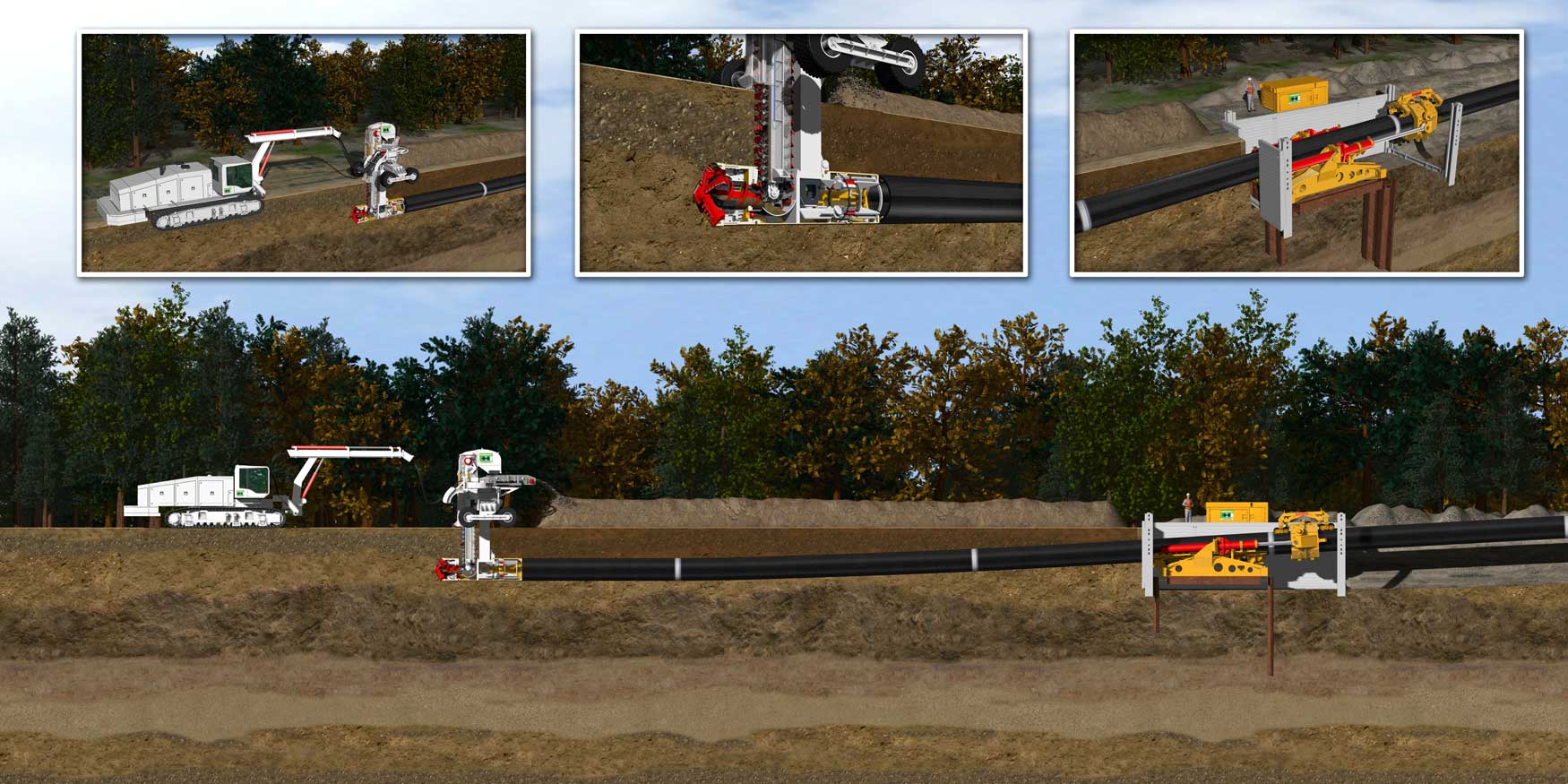

2.1.3.- Pipe Express

Pipe Express es un método semi-zanja para instalar tuberías. Utilizando una máquina de perforación de túneles como unidad de excavación y un Pipe Thruster como unidad de empuje, el método se podrá utilizar en casi todas las condiciones de terrenos. Debido a su diseño semi-zanja, Pipe Express no se podrá usar para sortear obstáculos como puedan ser ríos o carreteras. Con Pipe Express es posible instalar tuberías de acero con un diámetro de 36“a 60“y una longitud de unos 1.000 metros.

2.2.- Método para la ejecución de túneles accesibles

2.2.1.- Hinca de tuberías

La hinca de tuberías es un método para la ejecución de túneles de hasta cuatro metros de diámetro interior. En este caso, el empuje para colocar los tubos de hormigón viene dado por un bastidor de empuje que cuenta con cilindros hidráulicos y es colocado en el pozo de ataque. A diferencia del método descrito anteriormente, no es posible la preparación de toda la tubería a hincar en el lugar de inicio de las excavaciones. Al igual que con el método Direct Pipe, el material excavado se extrae usando un circuito de lodos cerrado. La máquina se controla desde un contenedor que se encuentra en la superficie, cerca del pozo de ataque.

La hinca de tuberías se puede realizar en cualquier condición de suelo. La longitud máxima de hincado varía entre los 200 y los 1.500 metros, dependiendo del diámetro y de la geología. Por eso, hay disponibles máquinas microtuneladoras que van desde los 250 mm hasta los 4.000 mm.

2.2.2.- Revestimiento con dovelas

A partir de un diámetro de 2.300 mm y para ejecutar mayores longitudes, el método de revestimiento con dovelas es a menudo la solución más práctica. A diferencia de la hinca de tuberías, con este método, se pueden llevar a cabo incluso aquellas excavaciones en las condiciones geotécnicas más complicadas (p.ej., a través de zonas montañosas) en las que la hinca de tubería está al límite debido a los requerimientos de empuje.

La construcción de túneles tiene lugar en el escudo de la máquina. Los segmentos individuales (prefabricados) son transportados a través del túnel hasta la máquina, después de finalizar el ultimo avance, los segmentos son colocados en el escudo de cola con la ayudad del erector, formando un anillo. Los cilindros de empuje de la TBM se apoyan en el anillo construido y comienza un nuevo avance.

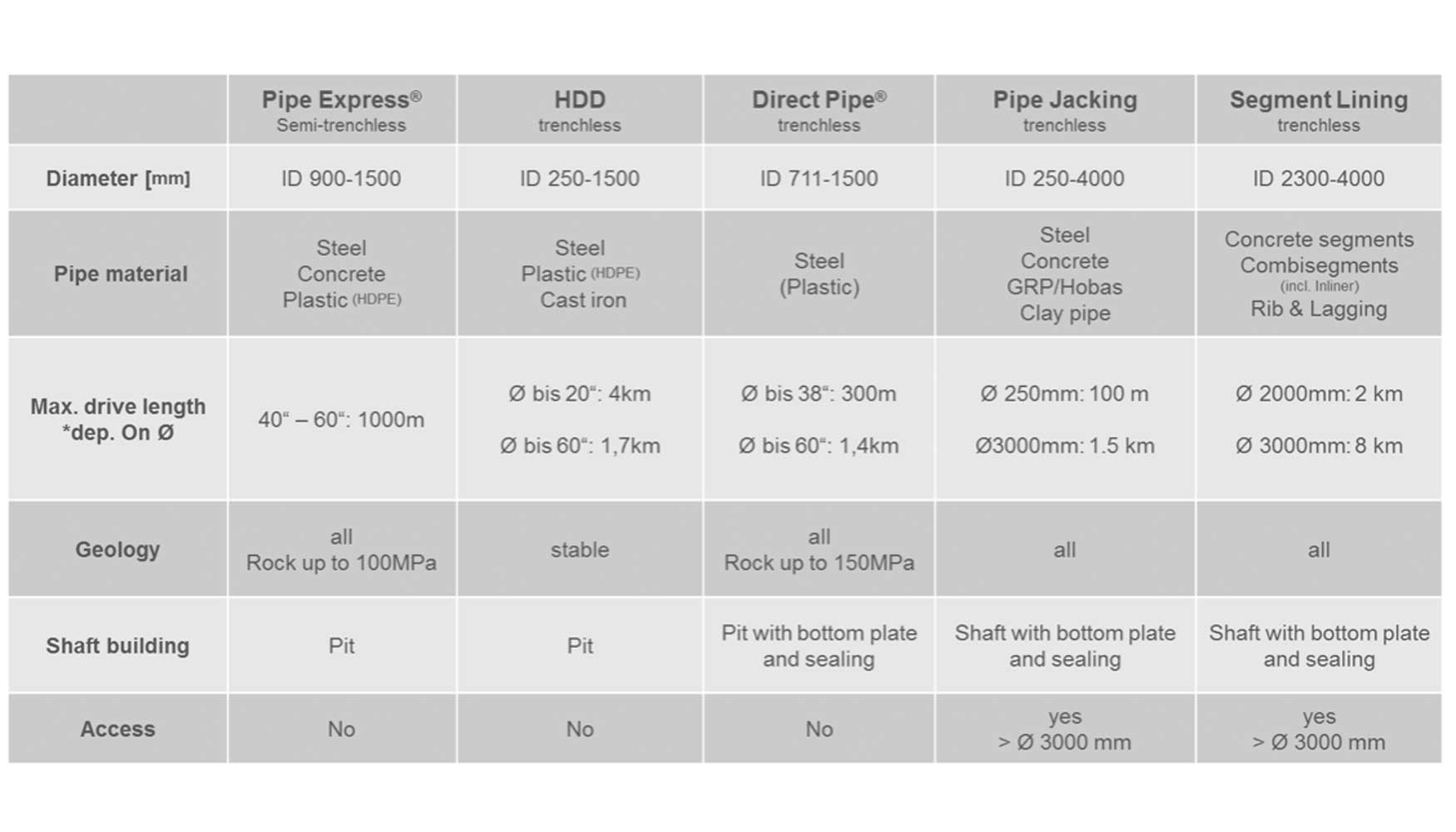

2.3.- Métodos y ámbitos de aplicación

Cada uno de los métodos descritos anteriormente tiene su propio ámbito de aplicación. Las condiciones del terreno, el diámetro de perforación y la longitud de los túneles juegan un papel importante en la elección del método. A continuación, se muestra una descripción general de los ámbitos de aplicación de los métodos descritos con anterioridad. En primer lugar, se dividen en secciones transversales accesibles y no accesibles y luego se comparan en una tabla.

3.- E-Power Pipe, la nueva tecnología de perforación

3.1.- Situación inicial

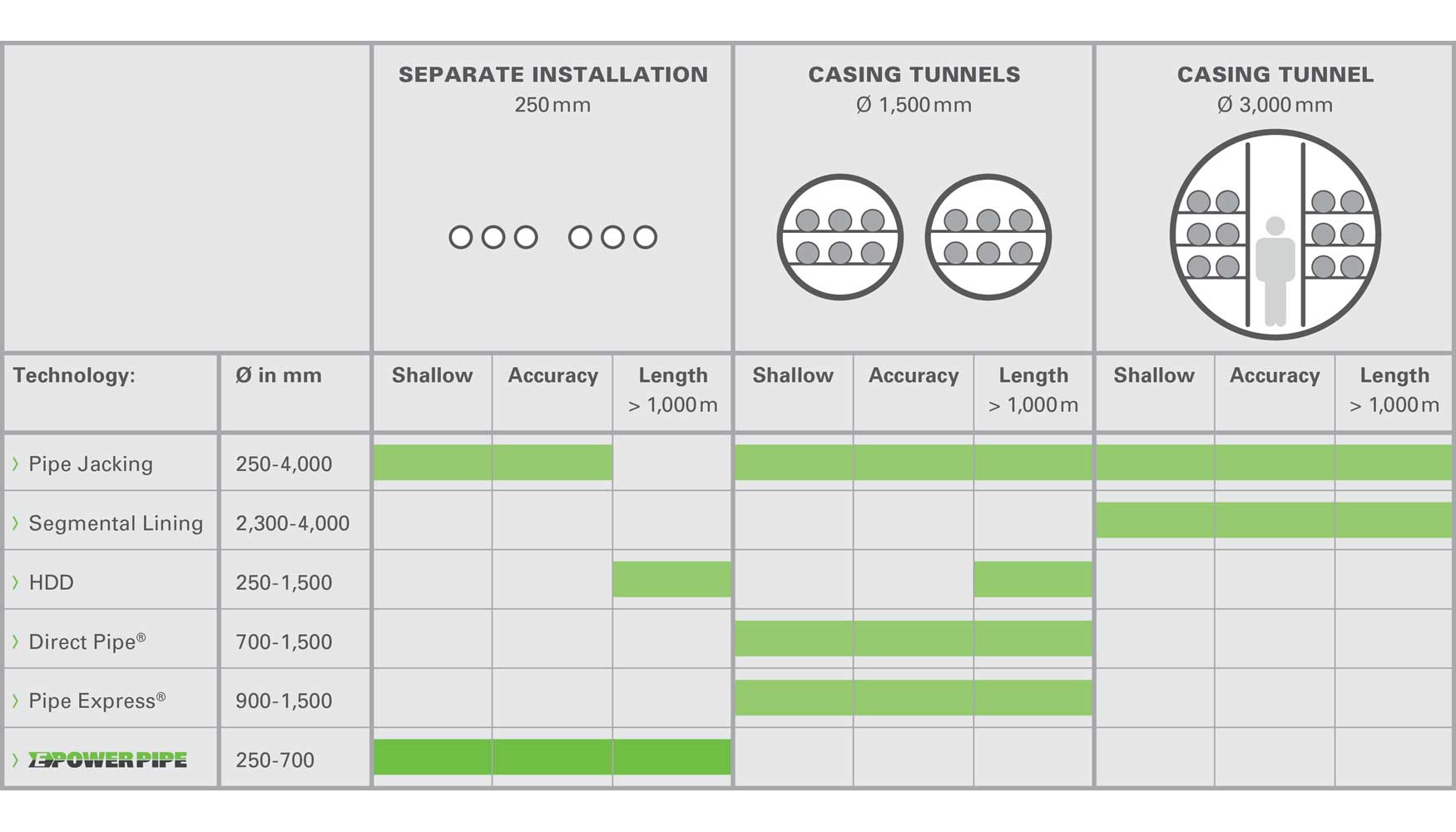

Si bien los métodos de construcción de túneles y colocación de tuberías descritos anteriormente deben usarse principalmente para atravesar zonas sensibles, fue necesario desarrollar una nueva tecnología para la instalación unitaria de cableado subterráneo. El requisito principal: colocar el cableado a poca profundidad, con una separación establecida y todo esto en el mayor tramo posible. La siguiente tabla muestra los métodos disponibles para los distintos tipos de instalación de cableado. Como puede observarse, hasta ahora ningún método había sido capaz de cumplir todos los requisitos necesarios en el área no accesible de la instalación.

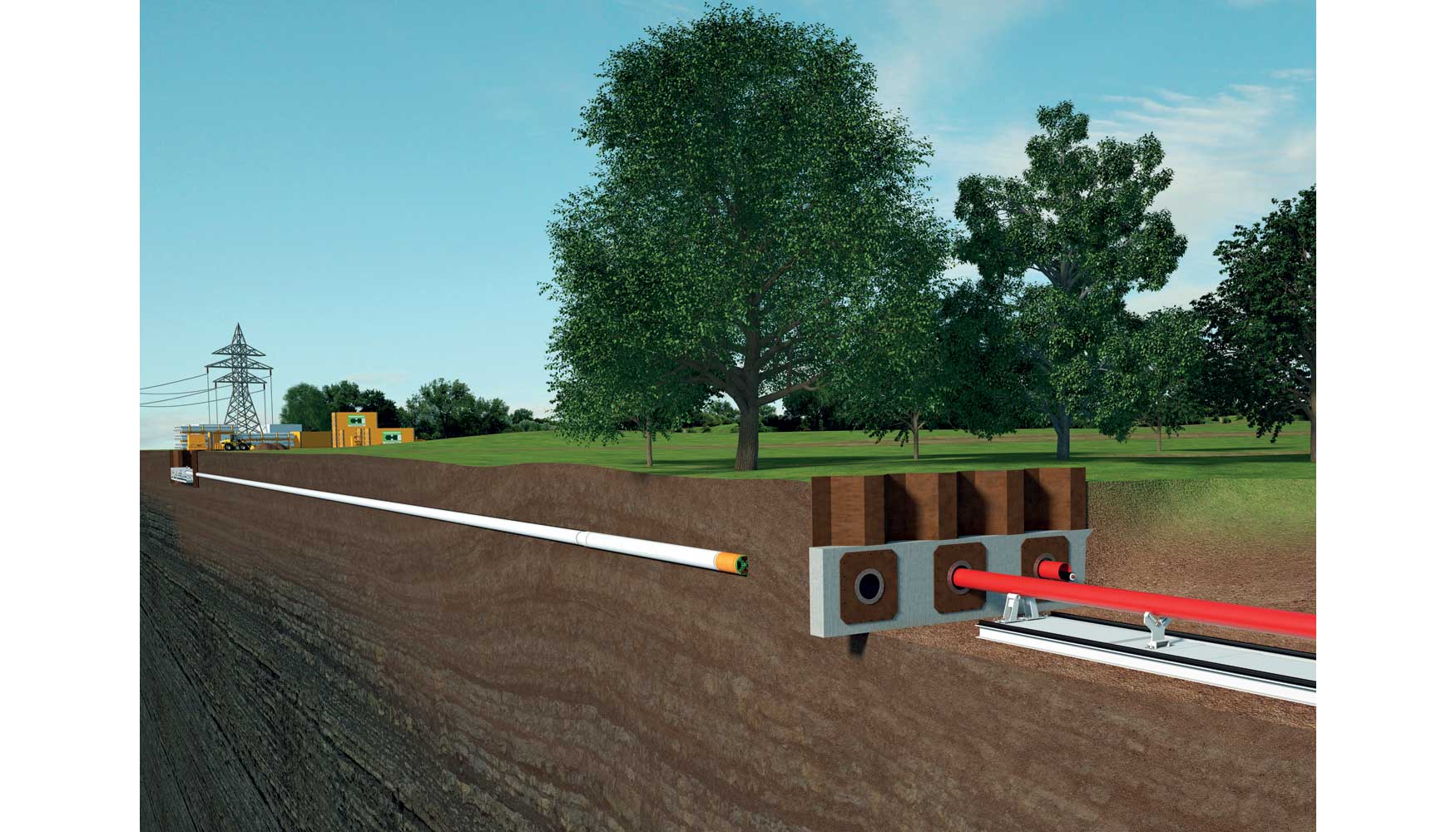

Con E-Power Pipe, Herrenknecht AG ha desarrollado un nuevo método para abordar este vacío. Los cables subterráneos pueden colocarse con una cobertura mínima de tan solo 2 metros de la superficie con un pequeño espacio entre ellos, en tramos largos. La tuneladora AVNS 350XB, con un diámetro de perforación de 505 mm, está diseñada para trabajar en una longitud de más de 1.000 metros. La tecnología de la máquina AVNS es el último desarrollo de Herrenknecht AG. Gracias al uso de una nueva central hidráulica en la máquina y de una tecnología de transporte con bomba de propulsión, se puede lograr una longitud de hincado significativamente más larga en pequeños diámetros.

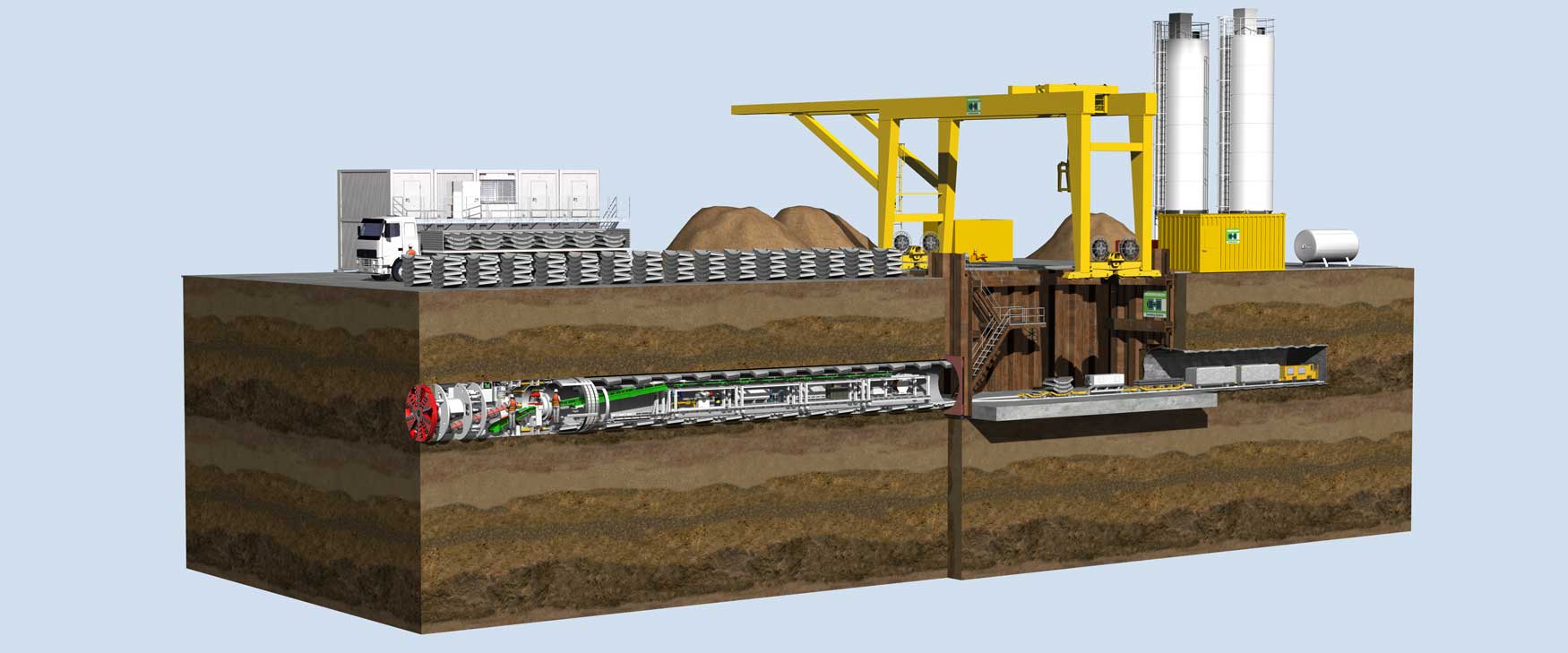

3.2.- Método E-Power Pipe

Comenzando desde el pozo de ataque, el bastidor de empuje se instala en el punto de partida y se conecta a la tuneladora a través de varios tubos de perforación. Con la ayuda de la fuerza de empuje, la tuneladora se desliza hacia el punto de destino a lo largo de la ruta establecida. Una vez que se llega al pozo de salida la tuneladora se desmonta. Después, hay que conectar el tubo protector de plástico al tubo de perforación existente e instalarlo en la parte posterior del mismo. Durante la entrada, se conecta de manera mecánica y térmica el tubo protector al subsuelo añadiendo un material de relleno. Esto crea una conexión sin huecos entre los tubos protectores del cable y el terreno de construcción. La entrada del cableado subterráneo se realiza después de terminar la carcasa de protección, lo que no forma parte del procedimiento.

3.3.- Elementos del procedimiento

La necesidad de un nuevo método de instalación de cableado subterráneo en una estructura cerrada dio paso al desarrollo de varios elementos individuales que, al combinarse, dieron como resultado un método innovador y ecológico para la instalación precisa de cables subterráneos.

Para obtener el mayor rendimiento posible, la cantidad de cambios de tubos y el tiempo requerido deben ser los más bajos posibles. Por ello, los tubos de perforación deben estar conectados entre sí para garantizar la instalación de los tubos protectores del cableado. Estas particularidades resultaron en el desarrollo de un nuevo tubo de perforación que, gracias a su longitud, permite una propulsión casi continuada y acelera considerablemente la conexión del circuito de lodos con un sistema de anclaje integrado en la tubería.

Se desarrolló un bastidor de empuje especial para este tubo de perforación con una carrera de 10 metros y una fuerza de empuje de 350 toneladas. La transmisión de la fuerza de empuje se hace utilizando un anillo de empuje que se acopla a través de un mecanismo de cierre a los tubos de perforación, consiguiendo una conexión firme. Esta conexión asegura la posterior retirada de los tubos de perforación.

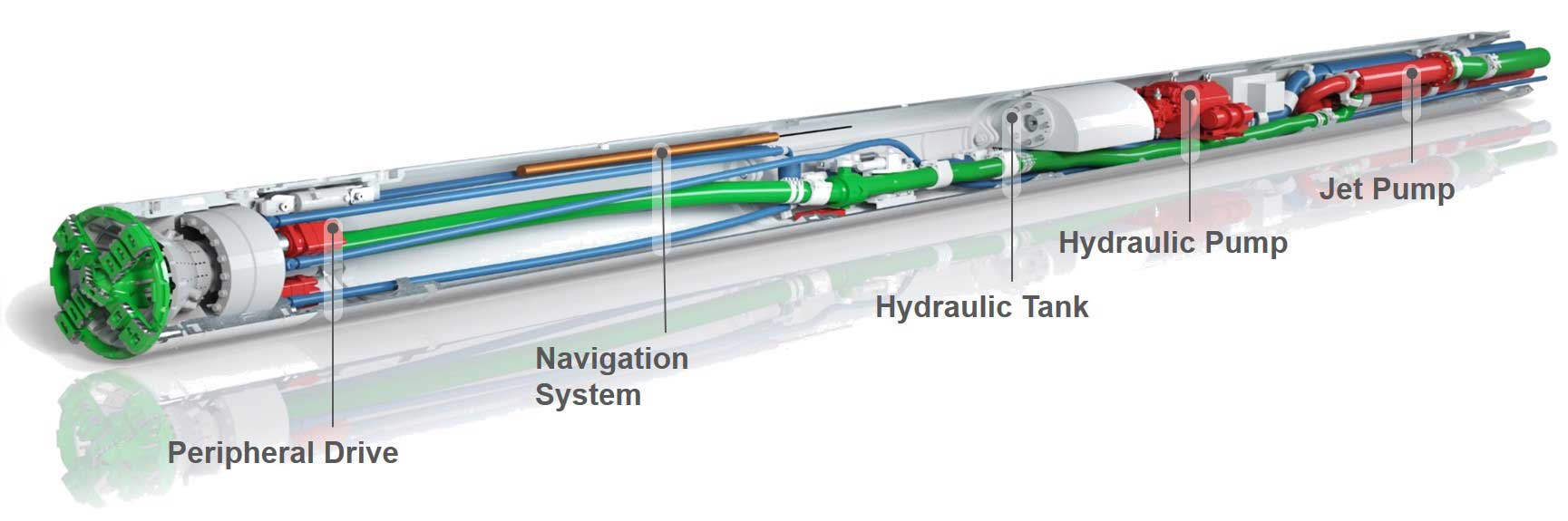

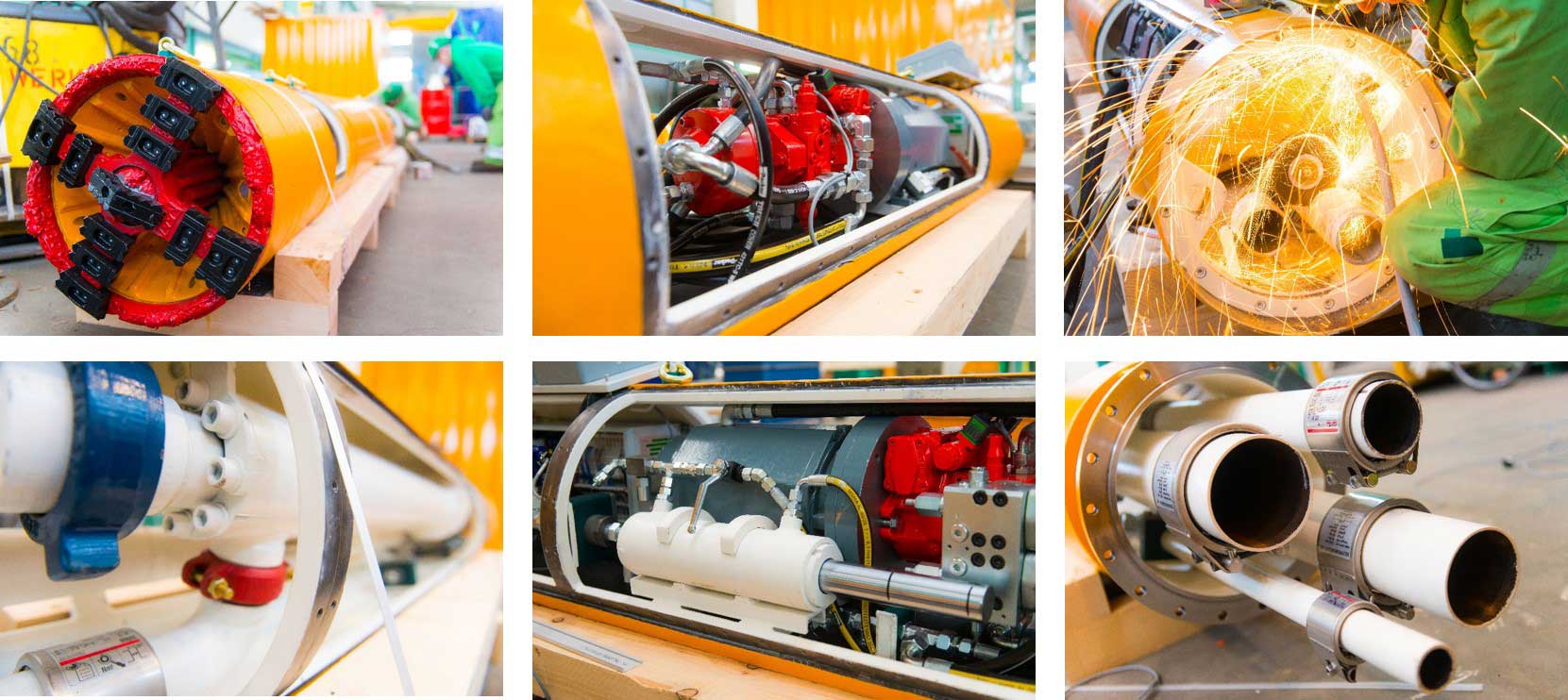

La tuneladora AVNS 350XB es un nuevo desarrollo que cumple los requisitos de profundidad de instalación, de longitud y de precisión del método. Tres de los componentes de la tuneladora se han desarrollado expresamente para esta aplicación. Probablemente, la novedad más importante sea la incorporación de una bomba inyectora como bomba de alimentación. Este diseño exclusivo de Herrenknecht AG permite una capacidad de bombeo de 1.000 l/min y, al mismo tiempo, requiere de muy poco espacio. Otra de las características únicas es la unidad hidráulica integrada en la tuneladora, que elimina los problemas habituales de acoples de tuberías hidráulicas de este tamaño y las consiguientes pérdidas de potencia. Gracias a un sistema de medición se garantiza la perforación exacta por el trazado definido. La posición, la dirección y la inclinación de la tuneladora se revisan continuamente. El sistema de medición se basa en el campo magnético que se produce en la superficie apto para tramos largos. El campo de aplicación de la máquina, dependiendo de si se extrae roca suelta o roca blanda, alcanza hasta 30 MPa.

4.- Ventajas para las tecnologías actuales

Con el desarrollo de la tecnología AVNS, se cumple la necesidad que el mercado actual tiene desde hace tiempo de realizar trazados más largos y diámetros más pequeños. La combinación única de la central hidráulica y la tecnología de transporte con un diámetro de perforación de 505 mm, amplía el rango de aplicación en la construcción de oleoductos y en el hincado de tuberías.

5.- Ensayos de campo

Una vez fabricados, los elementos de la tuneladora se probaron en un banco de ensayos de Herrenknecht AG para determinar su conformidad. El banco de ensayos permitió la perforación de tres orificios paralelos a una longitud de 30 metros. La disposición de los orificios se correspondía exactamente con los requisitos de una instalación en condiciones reales. Después de haber completado las pruebas, se trasladó a pie de obra para llevar a cabo el primer segmento de línea de cableado subterráneo. En la fase de construcción prevista para tal fin, se tuvieron que instalar los tubos protectores para tres líneas de 380 kV en una longitud de 300 metros. El espacio de cada eje de perforación fue de 1 metro con un recubrimiento de 2,5 metros. Se demostró la eficiencia del método en el proyecto piloto, se alcanzaron hasta 126 metros de perforación al día y 266 metros al día de retirada de tubos protectores.

6.- Bibliografía

- Dr. H.-J. Bayer, Prof. Dr. K. Körkemeyer, Dr. M. Peters: Documento de posición de la GSTT - ‘Minimal-invasive Verlegung’ unserer neuen Stromnetze, BI Umweltbau 4/2016, págs. 52-54

- Schlenther, N.: Grabenlose Kanalsanierung im Einzelrohr- und Rohrstrang-Lining ohne Ringraum. 3R international 44 (2006) Nº. 6, págs. 279–282

- Bayer, H.-J.: Überbohrverfahren zum Austausch von Alt-Kabeln und Alt-Leitungen. Iro-Schriftenreihe Vol. 25, págs. 616–618, Essen: Vulkan-Verlag, 2002