El nuevo recubrimiento UltraPLAS revoluciona los procesos de moldeado por inyección y fundición a presión

Fraunhofer IFAM desarrolla un revestimiento antiadherente ultrafino, duro y sostenible

El nuevo recubrimiento UltraPLAS desarrollado por investigadores del Fraunhofer IFAM ha demostrado ser una solución innovadora a los retos de los procesos de conformado primario. Este avanzado recubrimiento antiadherente y fácil de limpiar se aplica como una capa gradiente mediante un proceso de plasma frío y es adecuado para materiales como el acero para herramientas, el acero inoxidable y el aluminio. Las propiedades físicas únicas de UltraPLAS permiten un moldeado perfecto incluso de superficies nanométricas y reflectantes. Al reducir el número de pasos de postprocesado y renunciar a los agentes desmoldeantes externos, la aplicación se clasifica como altamente económica.

¿Cómo pueden recubrirse superficies de herramientas sofisticadas y de alta calidad de forma que se mejore la producción y se retrasen o simplifiquen considerablemente los procesos de limpieza? Los investigadores del Instituto Fraunhofer de Tecnología de Fabricación y Materiales Avanzados IFAM investigaron esta cuestión junto con sus socios en los proyectos ‘GlossyCast’ y ‘UltraTrenn’, financiados por la Industrielle Gemeinschaftsforschung IGF. El objetivo de los proyectos de investigación era reducir las fuerzas de desmoldeo y la formación de depósitos y, al mismo tiempo, soportar permanentemente las tensiones específicas de la fundición inyectada a alta presión de cinc y el moldeo por inyección de plásticos.

Concretamente, el moldeo por inyección de piezas técnicas requiere soluciones para reducir las fuerzas de desmoldeo y la formación de depósitos. Esto se aplica a la producción de componentes con superficies de alto brillo o microestructuras muy definidas, como lentes de plástico, embellecedores decorativos o conectores con gran precisión dimensional. Del mismo modo, en la fundición de zinc a alta presión, los depósitos en la superficie del molde, así como los depósitos de agentes de desmoldeo y lubricantes, impiden la producción de piezas de fundición de zinc brillantes y de alta calidad. El resultado son costes considerables para el tratamiento posterior de las piezas fundidas. Independientemente de esto, la aplicación de agentes desmoldeantes por sí sola puede suponer hasta un 20% del tiempo de ciclo, lo que significa que existe un considerable potencial de ahorro si se dejan de necesitar agentes desmoldeantes.

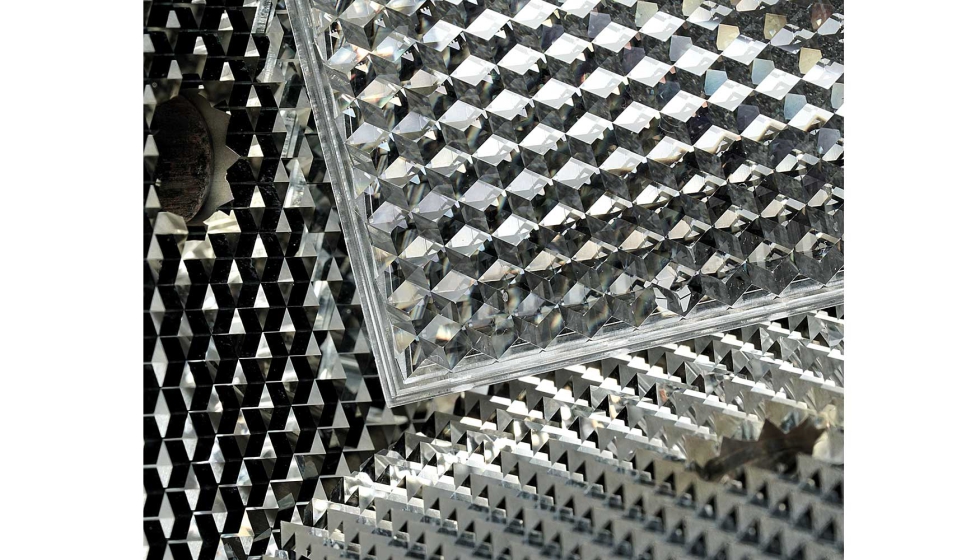

UltraPLAS permite la reproducción perfecta de superficies con acabado de espejo. Herramienta con revestimiento antiadherente (izda.) con elemento moldeado por inyección. Foto: Fraunhofer IFAM/Wolfgang Hielscher.

UltraPLAS ofrece excelentes propiedades de recubrimiento

Para cumplir el mencionado perfil de requisitos de superficies ópticas ultralisas (Ra < 25 nm) dentro de los proyectos, el propio revestimiento debe ser liso y sin estructuras. Para conseguirlo, se utilizó el proceso de plasma frío, el denominado proceso PE-CVD (deposición química en fase vapor mejorada por plasma). Mediante la formación de una capa gradiente, este proceso permite, por un lado, una excelente adherencia de la capa al cuerpo del producto y, por otro, unas excepcionales propiedades antiadherentes con excelentes características físicas en el lado del producto.

El revestimiento así producido se caracteriza, por ejemplo, por un alto módulo de elasticidad (28 - 32 GPa) y una alta densidad (1,5 g/cm³). Esto da como resultado una dureza Mohs de 5,5, que está, por tanto, a la altura del vidrio o el esmalte. Característicamente, como revestimiento antiadherente, también tiene una baja energía superficial (< 28 mN/m) con baja polaridad (< 1,5 mN/m).

Este comportamiento se ve respaldado por el hecho de que los investigadores del Instituto Fraunhofer han logrado producir el recubrimiento UltraPLAS con un grosor de capa especialmente fino, inferior a 100 nm. Esto resultó incluso necesario en el proyecto GlossyCast para proporcionar un buen efecto antiadherente. Además, las capas finas y sin estructura permiten reproducir perfectamente tanto estructuras superficiales a nanoescala, por ejemplo, para el proceso de nanoimpresión, como superficies brillantes como espejos.

Calidad sostenible y producción económica garantizadas

Las exhaustivas pruebas prácticas llevadas a cabo como parte de los proyectos en diversas empresas industriales han demostrado que se reducen las fuerzas de desmoldeo y la formación de depósitos en el campo del moldeo por inyección. También se ha demostrado que la reducción de las fuerzas de adhesión reduce las fuerzas totales de desmoldeo. Como resultado, se puede aumentar la temperatura de desmoldeo y reducir la cantidad de fricción.

A diferencia del estado actual de la técnica, los revestimientos pueden eliminarse de forma eficaz y cuidadosa mediante la tecnología de plasma, de modo que, en caso necesario, puede aplicarse un nuevo revestimiento varias veces sin pérdida de calidad. Esto es especialmente interesante en el caso de las superficies brillantes de las herramientas, ya que elimina la necesidad de un laborioso pulido o de un mecanizado de ultraprecisión.

También se ha demostrado que la producción directa de superficies de zinc de alta calidad mediante la tecnología de fundición puede aumentar considerablemente la rentabilidad. Al mejorar significativamente la calidad de la superficie de las piezas fundidas, pueden simplificarse o incluso evitarse por completo los costosos y lentos pasos mecánicos posteriores al proceso, como el granallado, el esmerilado y el pulido. Además, pueden acortarse o reducirse las distintas fases del proceso de galvanizado.

El desarrollo de este revestimiento antiadherente duradero UltraPLAS para la fundición a presión de zinc supone un avance significativo en la tecnología de fundición. La posibilidad de suprimir los agentes desmoldeantes abre nuevas posibilidades para mejorar la calidad de la fundición, reducir los costes de producción y hacer que la producción sea más respetuosa con el medio ambiente.

Como los productos de fundición se fabrican sin agentes desmoldeantes, se reduce el tiempo de pretratamiento para la galvanoplastia y disminuye el consumo de material. Los componentes fabricados tienen la rugosidad deseada. Gracias a la superficie más lisa, se puede prescindir del cobreado brillante, lo que supone un ahorro de materiales, tiempo y aguas residuales. La reducción del grosor de las capas de cobre (cianuro) y níquel brillante en un 50% cada una supuso un mayor ahorro de materiales y tiempo.

Antecedentes del proceso de desarrollo

El desarrollo de UltraPLAS fue precedido por el revestimiento antiadherente PLASLON, que se caracteriza por una gran dureza (dureza Mohs 4,5 - 5,5) y una excelente resistencia a temperaturas de hasta 230°C. Este perfil de propiedades ha convertido a PLASLON en un popular revestimiento sin PFAS fácil de limpiar para utensilios de cocina. Mediante la innovación continua y el desarrollo de productos como UltraPLAS y PLASLON, nuestro instituto contribuye de forma significativa a mejorar los procesos de producción y a fomentar la sostenibilidad en la industria.

Proyectos de investigación:

Los siguientes proyectos han sido financiados por el Ministerio Federal de Economía y Protección del Clima en el marco del programa de fomento de la financiación industrial conjunta (IGF) basado en una decisión del Bundestag alemán.

GlossyCast

Referencia de financiación IGF 22003 N

Innovación en la fundición a presión de zinc - Producción de superficies de fundición con brillo de espejo mediante la producción sin agentes desmoldeantes

Duración: 01.02.2021 - 31.01.2024

Socio del proyecto:

- Instituto Fraunhofer de Tecnología de Fabricación y Materiales Avanzados IFAM

- Instituto de Investigación fem

UltraTrenn

Número de referencia de la financiación: IGF 22597 N

Recubrimientos antiadherentes ultrafinos no destructivos con espesores de capa inferiores a 100 nm para el desmoldeo y postprocesado fiables de piezas micromoldeadas

Duración: 01.10.2022 - 30.09.2024

Socio del proyecto:

- Instituto Fraunhofer de Tecnología de Fabricación y Materiales Avanzados IFAM