Herramientas de fresado: del alto rendimiento hasta la ‘alta costura’

La industria española es un referente donde la eficiencia y la precisión se entrelazan para esculpir un panorama industrial de vanguardia. En este fascinante escenario, las herramientas de corte emergen como protagonistas fundamentales, desempeñando un papel crucial en los procesos de fabricación sustractivos de material. Desde fresas de alta tecnología hasta plaquitas de tornear de última generación, estas herramientas son los artífices que dan forma a las materias primas, impulsando sectores clave como la automoción, la aeronáutica, la metalurgia y la maquinaria industrial. La herramienta de corte es la que realmente se bate en el frente de batalla, y a los que gustan del programa de televisión Forjado a Fuego, queremos oír a Doug Marcaida decir con su sonrisa…“indudablemente esta herramienta corta”.

Un ejemplo de su importancia es el sector automotriz español, donde la exigencia de calidad y eficiencia ha elevado el uso de herramientas a niveles sin precedentes. Fresas de geometrías precisas trabajan esculpiendo motores eficientes y chasis resistentes que definen la excelencia en la industria del transporte. Las tolerancias que hoy día se consiguen son debidas a la precisión de las herramientas y hablar de una centésima de milímetro de precisión es ya un orden de magnitud habitual.

La aeronáutica, un pilar cada día de mayor importancia en la industria española, encuentra en las herramientas de corte un aliado. La precisión en cada corte se traduce en ahorros significativos de peso, contribuyendo no solo a la eficiencia de las aeronaves, sino también a la reducción de emisiones y al impulso de la sostenibilidad en la industria. Automoción y aeronáutica son dos pilares del consumo de las herramientas, y un viejo dicho dice: “el volumen de producción, y por tanto la disminución de costes, lo da la automoción, pero el margen comercial y beneficio, la aeronáutica”.

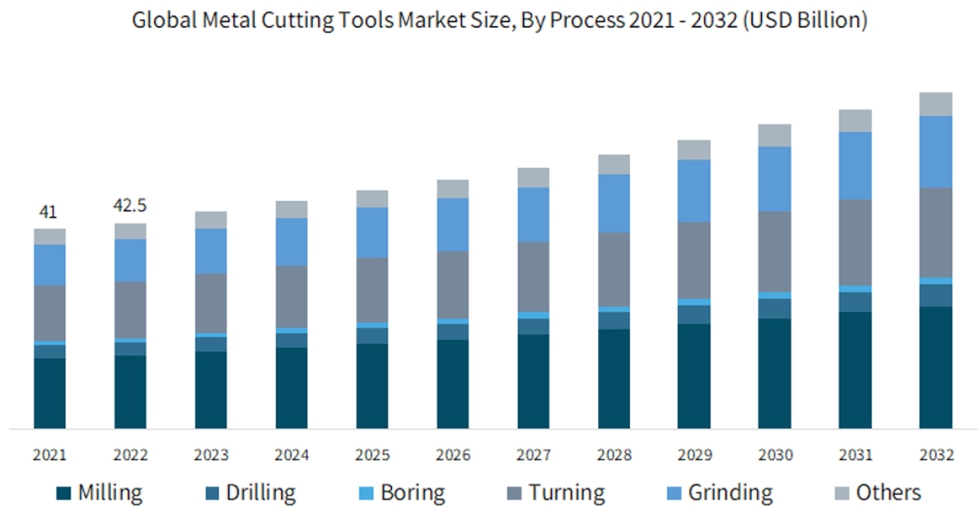

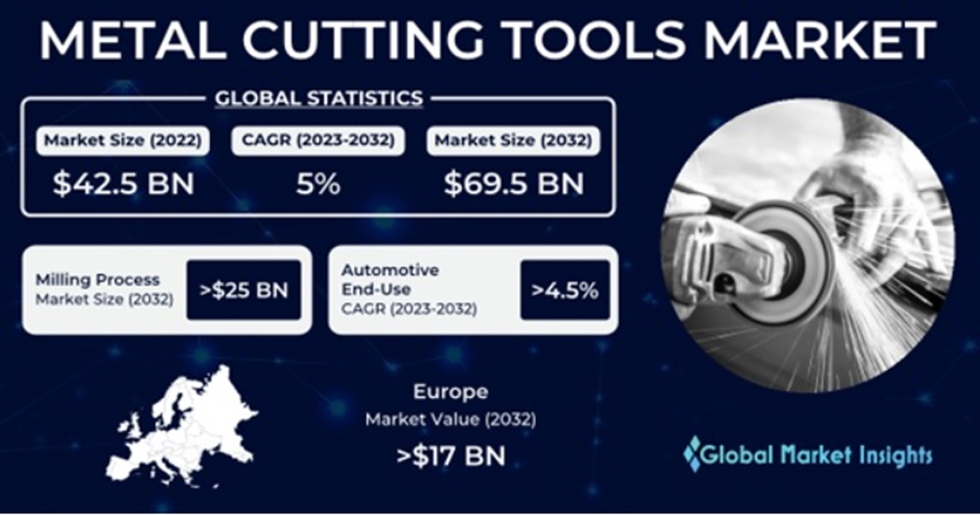

Las herramientas de corte representan un mercado enorme (con una previsión de 30.750 millones de euros para 2027 y crecimiento de 3,9% anual) y siempre están en evolución constante. La tendencia es especializarse en operaciones y materiales de pieza concretos, ofreciendo una herramienta específica para cada operación.

Hay varios materiales para fabricarlas, entre ellos destacó el denominado acero rápido (HSS), desarrollado con participación de F.W. Taylor en 1898. Actualmente, el centro de gravedad de este gran universo de útiles de corte es el conocido como ‘metal duro’, que no es otra cosa que un material compuesto donde la partícula dura es carburo de wolframio (WC) de tamaño menor a 1 micrómetro, que se sinteriza con cobalto hasta en un 12%. En el día a día se le denomina metal duro, o carburos cementados.

Por otra parte, a las herramientas de metal duro, tras ser conformadas, sinterizadas y afiladas, se le suele dotar de un recubrimiento o película de menos de 10 micrómetros, de mayor dureza y estabilidad térmica. El AlTiN es un buen ejemplo de recubrimiento moderno, aunque hay muchísimos recubrimientos disponibles. A la combinación de material constitutivo más recubrimiento se le denomina de forma habitual como grado o calidad de una herramienta.

Como alternativa, en algunas aplicaciones se utilizan cada día más las cerámicas basadas en alúmina (Al2O3) o nitruro de silicio (Si3N4). Y también en algunas aplicaciones el diamante poli-cristalino (PCD) y el nitruro de boro cúbico poli-cristalino (PCBN) pero su coste en estos dos últimos casos es muy elevado. Pero sin duda el metal duro sigue siendo el que mejor compromiso dureza-tenacidad ofrece, consiguiendo una buena vida útil de los filos de corte.

La clasificación ISO 513:2012 clasifica los grados o calidades del metal duro en función de ‘para lo que sirven’, y así divide el mundo de las herramientas de corte en función de los materiales a los que están destinadas. En la versión vigente hay 6 familias, cada una de ellas con una letra y color, P (azul), M (amarillo), K (roja), N (verde), H (gris) y S (naranja) seguidos de un número que describe el compromiso entre dureza y tenacidad. Como ubicar en esta clasificación un grado de metal duro depende del tamaño del grano de WC y del porcentaje del conglomerante (habitualmente cobalto), y de la posibilidad de que se utilicen pequeñas cantidades de otros carburos como los de titanio o tantalio. Sin embargo, esta información no se suministra al usuario.

Existe una relación casi biunívoca entre herramienta y material de pieza, por lo que para el mecanizador el material de sus piezas también se puede clasificar con estas letras y colores, de forma adicional a la que proviene de la ciencia de materiales para las aleaciones metálicas. Me atrevería a decir que de forma poética las aleaciones metálicas a trabajar son mayormente grisáceas, pero el mecanizado las representa y ubica en su espacio del conocimiento por bonitos y alegres colores.

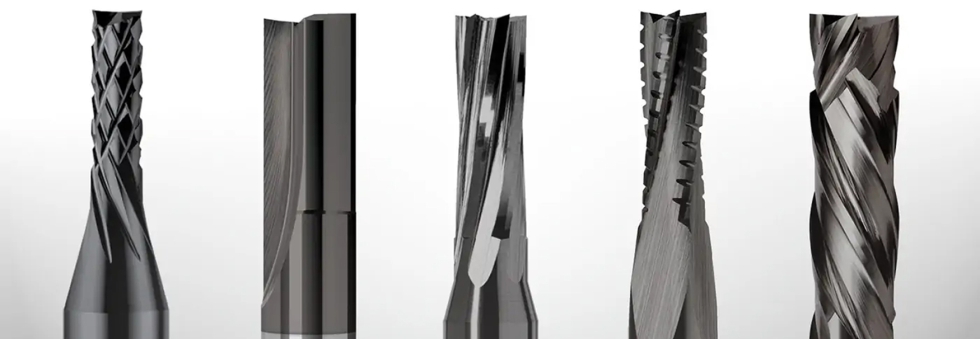

Como ya se ha mencionado con los metales duros, los recubrimientos son películas de 2 a 10 micrómetros formadas por uno o varios materiales que aportan resistencia a la fricción, un coeficiente de rozamiento reducido, y una barrera térmica efectiva, algunas herramientas recubiertas se muestran en la figura 1. El recubrimiento es muy competitivo en precio, suele ser entre el 5-10% del coste de la herramienta, y es aplicable a herramientas no solo de metal duro sino a casi todas las demás.

Con las herramientas actuales, hoy día se puede arrancar viruta de aleaciones y aceros endurecidos hasta 64 HRC de dureza, incluso un poco más. En campos de aplicación como el de aceros templados, que hasta los finales del siglo pasado parecían cerrados al mecanizado, hoy día el fresado es la principal opción.

En este contexto, el presente artículo se sumerge en el mundo de las herramientas de corte explorando su evolución, su impacto en los diferentes sectores y las tecnologías que están marcando el rumbo. Desde el taller de mecanizado hasta las líneas de producción más avanzadas, las herramientas de corte son la clave.

Tipos de fresas

En el escenario variable de la industria española, las fresas, son piezas fundamentales en el complejo rompecabezas de las tecnologías de corte. A medida que los procesos de mecanización evolucionan, diversos tipos de fresas han emergido, cada una desempeñando un papel específico y contribuyendo a sectores clave como la automoción, la aeronáutica y la metalurgia. Exploraremos con detalle algunos de estos tipos, analizando sus aplicaciones y destacando ejemplos de su utilidad.

1. Fresas de ranurar

Las fresas de ranurar son herramientas de precisión en la creación de engranajes y componentes de maquinaria. Su capacidad para realizar ranuras en materiales como metales y plásticos las convierte en herramientas insustituibles en la industria automotriz. Estas fresas son empleadas para esculpir ranuras precisas en ejes de transmisión, garantizando la eficiencia y durabilidad de los componentes. Las fresas de ranurar presentan diversas opciones según las características de las cavidades o las ranuras a mecanizar. La elección entre fresado lateral, planeado o ranurado depende de factores como la longitud, la profundidad, el ancho y la forma de las ranuras. La selección de la herramienta se guía por estos parámetros, y la decisión también se ve influenciada por el tipo de máquina disponible y la frecuencia de la operación.

En el caso de tener que fresar grandes cantidades de ranuras largas y profundas, especialmente con fresadoras horizontales, las fresas de disco y el fresado lateral y el planeado son la elección más eficiente. Sin embargo, con el creciente uso de fresadoras verticales y centros de mecanizado, también es común emplear fresas de ranurar y fresas de filo largo en diversas operaciones de fresado de ranuras.

2. Fresas de desbaste

Las fresas de desbaste son utilizadas en las primeras etapas de los procesos de mecanizado para eliminar grandes cantidades de material. Su función principal es realizar un desbaste inicial, es decir, eliminar el exceso de material de manera rápida y eficiente antes de proceder a operaciones más precisas de mecanizado. Estas herramientas son especialmente útiles cuando se trabaja con piezas voluminosas o brutas que necesitan ser perfiladas o conformadas con mayor detalle en etapas posteriores del proceso de fabricación. Recordemos que la secuencia habitual es desbaste, semiacabado y acabado.

Las fresas de desbaste suelen tener varias cuchillas o dientes cortantes dispuestos en su perímetro, lo que les permite retirar material de manera efectiva en cada rotación. Estas cuchillas pueden tener diferentes geometrías y recubrimientos según el tipo de material que se esté mecanizando. Además, las fresas de desbaste pueden estar diseñadas para operar a altas velocidades de corte, lo que contribuye a una mayor eficiencia en el proceso. Es clave que los canales de evacuación de la viruta sean anchos y permitan evitar que la viruta se agolpe y obstruya la operación.

3. Fresas de acabado

Las fresas de acabado son herramientas de corte utilizadas en procesos de mecanizado para realizar operaciones finales en una pieza de trabajo, con poco avance y profundidad, esto es con poca sección de viruta. A diferencia de las fresas de desbaste, las fresas de acabado se emplean para lograr una superficie final de alta calidad y precisión. Las fresas de acabado suelen tener un número menor de dientes o cuchillas cortantes en comparación con las fresas de desbaste, lo que les permite realizar cortes más finos y controlados. Los canales de evacuación no son tan anchos.

Además, las fresas de acabado pueden tener geometrías y recubrimientos específicos para adaptarse a diferentes tipos de materiales y lograr acabados superficiales de alta calidad. Estas herramientas son esenciales en la producción de piezas donde la precisión y la estética son críticas, para la industria aeroespacial, médica o automotriz.

4. Fresas de alta velocidad para materiales duros

Las fresas de alta velocidad son herramientas de corte diseñadas específicamente para operar a velocidades significativamente superiores a las que se utilizan en procesos de mecanizado convencionales. Alta velocidad hoy día es un concepto difuso, puede entenderse como 5 a 10 veces lo que se consideraría convencional. Las principales características que resaltan dentro de este tipo de herramientas son las siguientes:

- Velocidad de corte elevada: la principal característica distintiva de estas fresas es su capacidad para funcionar a velocidades de corte muy altas en comparación con las herramientas convencionales. La velocidad de corte elevada implica mayor generación de calor por unidad de tiempo, por lo que la refrigeración debe ser un factor a estudiar.

- Materiales específicos: las fresas de alta velocidad son especialmente efectivas al trabajar con materiales más duros, como por ejemplo aceros templados a más de 45 HRC. La combinación de la velocidad de corte y la geometría especializada de la herramienta permite un mecanizado eficiente de estos materiales. Se trabaja con secciones de viruta pequeñas, siguiendo la idea de cortar “poca sección, pero muy rápido”.

- Geometría y recubrimientos específicos: estas fresas suelen tener geometrías y recubrimientos especiales para optimizar su rendimiento a velocidades elevadas y mejorar la evacuación de virutas.

- Aplicaciones específicas: las fresas de alta velocidad son utilizadas en aplicaciones donde se busca aumentar la productividad, mejorar la calidad superficial y reducir el tiempo de mecanizado. Son comunes en industria de moldes y troqueles, donde la precisión y la eficiencia son críticas.

Es importante tener en cuenta que el uso de fresas de alta velocidad no solo depende de la herramienta en sí, sino también de la capacidad de la máquina. El husillo debe ser capaz de girar a más de 12,000 rpm para poder aprovechar las características beneficiosas de estas herramientas.

5. Fresas para materiales compuestos

Las fresas para materiales compuestos son herramientas diseñadas específicamente para mecanizar materiales compuestos. Estos materiales suelen ser utilizados en aplicaciones donde se busca una combinación de resistencia, ligereza y durabilidad. Las principales características que resaltan dentro de este tipo de herramientas son las siguientes:

- Material específico: los materiales compuestos, como la fibra de carbono, fibra de vidrio o kevlar, presentan desafíos debido a su estructura fibrosa y su dureza variable. Las fresas para materiales compuestos están diseñadas para abordar estas características específicas. La delaminación es un riesgo que siempre acecha.

- Geometría de corte especializada: estas fresas suelen tener una geometría de corte especializada que permite cortar y mecanizar los materiales compuestos de manera eficiente sin dañar las fibras. La forma y disposición de los filos de corte están diseñadas para minimizar el desgaste y la generación de calor, preservando así la integridad del material compuesto. Son clásicas las herramientas de 14 hélices a derechas y 12 a izquierdas que aparentes una superficie piramidal, o fresas con filos de diamante holocristalino PCD.

- Control de la generación de calor: el mecanizado de materiales compuestos puede generar altas temperaturas, lo cual es crítico ya que algunos de estos materiales son sensibles al calor.

- Reducción de desprendimiento de virutas: estas fresas también están diseñadas para minimizar el desprendimiento de virutas y la delaminación de las capas del material compuesto, lo que es esencial para mantener la integridad estructural de las piezas.

- Aplicaciones específicas: se utilizan comúnmente en la fabricación de componentes como alas de aviones y partes estructurales, así como en la industria automotriz para piezas de carrocería y componentes estructurales livianos y resistentes.

Pero hoy en día, además de las herramientas estándares que se encuentran dentro de los catálogos de los vendedores de herramientas, han surgido nuevos conceptos de herramientas enfocados en aplicaciones específicas. Esta terminología se divide en 3 categorías distintas que son las siguientes:

- Una fresa ‘pret-a porter’ es aquella herramienta que se diseña para aplicaciones generales. A algunos les quedan las mangas largas, etc. pero el coste es asequible. La aplicación se adapta a la oferta.

- Una fresa ‘Taylor made’ es una herramienta especial que se diseña y fabrica para un Proyecto. Hay muchos fabricantes de fresas especiales en España para automoción. La oferta se adapta a la aplicación.

- Una fresa ‘Haute Couture’ es aquella que se diseña para una pieza de muy elevado valor añadido, específicamente para esa pieza y esa aplicación. Hay que conocer muy bien el cuerpo de tu cliente/a, perdón, de tu pieza ultra costosa. En España ya se fabrican motores de avión, satélites, prótesis, etc. Es un nicho de mercado importante.

Proyecto HC-Taylor (Haute Couture Taylor made)

Este proyecto representa una evolución directa de iniciativas previas centradas en el fresado de cinco ejes de rotores de álabes integrados. Su enfoque se concentra en el desarrollo de herramientas especializadas para la técnica de SAM, Mecanizado Super Abrasivo, refrigerado por gases criogénicos (CO2) en el ámbito de la fabricación de componentes de geometría compleja. Estas herramientas incorporan principios innovadores, como el doble contacto y formas alternativas de lubricación-refrigeración, promoviendo así una precisión y eficiencia excepcionales, junto con una fabricación más sostenible.

En un concepto que combina ingeniería y alta costura, estas herramientas no solo son a medida, sino que alcanzan niveles de personalización de élite, diseñadas específicamente para componentes de alto valor. La aplicación de la fabricación aditiva en aleaciones metálicas se plantea como una solución clave, permitiendo la creación de cuerpos porosos para las herramientas de corte, así como canales de refrigeración internos. Consiguiendo mejores condiciones de refrigeración y lubricación en los procesos de fabricación.

La prueba de estos conceptos innovadores no se limita a escala reducida, sino que se ha llevado a cabo en componentes de turbinas a tamaño real. Este ambicioso proyecto cuenta con una infraestructura completa en el Centro de Fabricación Avanzada Aeronáutica (CFAA), equipado con centros de fresado de cinco ejes, instrumentación y metrología. Cabe destacar que las empresas especializadas en herramientas de corte y recubrimientos no solo participan como colaboradores, sino como socios fundamentales en este centro de investigación.

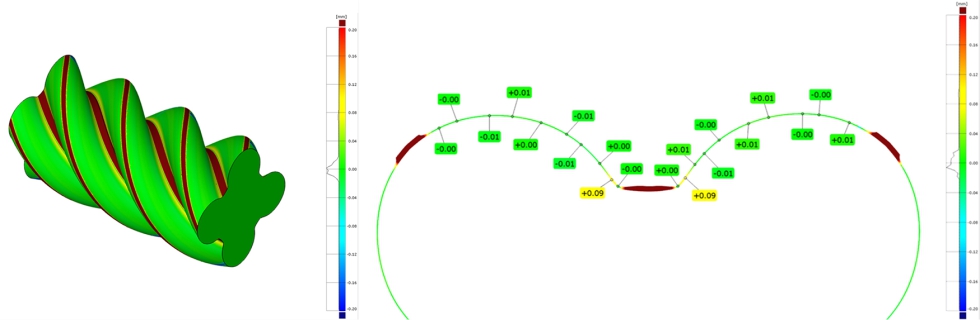

La piedra angular de este proyecto reside en la resolución integral de los aspectos relacionados con la integridad superficial, un factor crítico en la producción de componentes para aplicaciones aeronáuticas y energéticas. Este enfoque meticuloso no solo impulsa los límites tecnológicos, sino que también abre perspectivas tangibles para aplicaciones de alto nivel y oportunidades de negocio en el campo del fresado de precisión para turbinas. Muestra de ello es la reciente defensa de tesis de nuestro compañero Gaizka Gómez Escudero, bajo el nombre: ‘Fabricación de superficies complejas mediante la aplicación de algoritmos matemáticos para el cálculo de trayectorias de mecanizado y el diseño de herramientas de forma aplicado en operaciones acabado de doble flanco’. En ella, se ha llevado a cabo un análisis de la aplicabilidad del uso de herramientas de geometría personalizada en el mecanizado de doble contacto en operaciones de acabado de superficies complejas. Concretamente, se han estudiado herramientas de tipo SAM, pequeñas muelas de rectificados que funcionan en condiciones de fresado, obteniéndose así elevadas productividades y acabados superficiales de pocas micras.

Conclusiones

La conclusión general es que una línea de desarrollo en España es la de diseñar herramientas siguiendo la máxima de ‘Hacia la eficiencia óptima y la innovación continua en el fresado de componentes críticos’.

Se destaca la imperativa necesidad de optimizar los procesos actuales en el fresado de componentes críticos, específicamente en el contexto de rotores de álabes integrados. La eficiencia operativa y la precisión son elementos fundamentales en la industria aeronáutica, donde cada componente desempeña un papel crucial en el rendimiento global de las turbomaquinarias.

La importancia de optimizar los procesos existentes se manifiesta en la búsqueda constante de la excelencia y la competitividad. Los nuevos enfoques, como el doble contacto, el mecanizado superabrasivo y las herramientas a medida, no solo buscan mejorar la eficiencia, sino también elevar la calidad y personalización de las soluciones de fresado.

Sin embargo, la optimización no debe interpretarse como un punto de llegada, sino como un impulso hacia la innovación continua. En un entorno tecnológico en constante evolución, es esencial seguir explorando nuevos procesos y herramientas que no solo perfeccionen la eficiencia, sino que también abran nuevas fronteras en términos de técnicas de fabricación, materiales y personalización.

El proyecto HC_ Taylor ha sido financiado por el Proyecto PDC2021-121792-I00 financiado por MCIN/AEI /10.13039/501100011033 y por la Unión Europea Next GenerationEU/ PRTR.

Este proyecto destaca la colaboración integral entre los sectores académico e industrial, subrayando la relevancia de la investigación conjunta y el intercambio de conocimientos dentro la Universidad del País Vasco (UPV/EHU), junto con la participación activa de empresas especializadas en herramientas de corte y recubrimientos demuestra la importancia de la colaboración en la implementación de innovaciones prácticas.

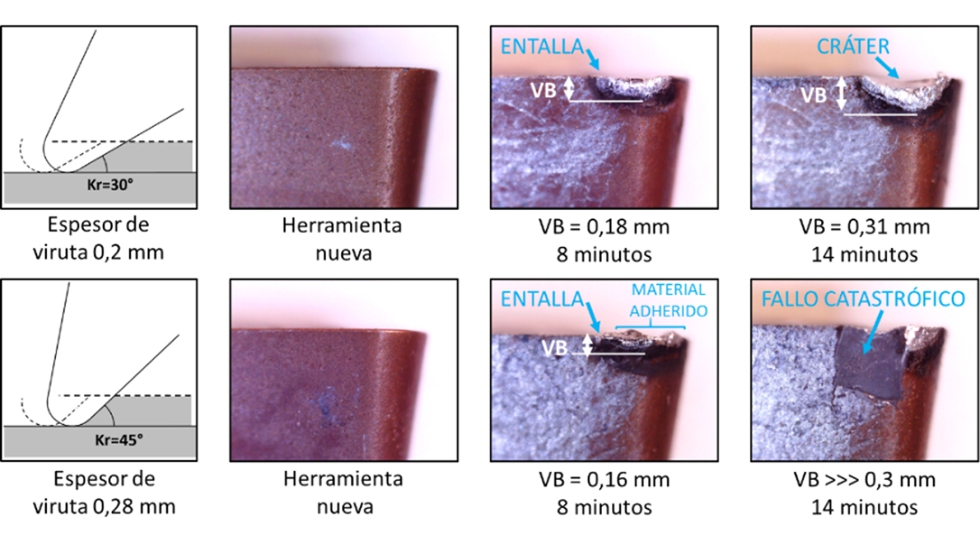

Como testear herramientas en un mercado tan dinámico

Hoy día el gran coste por hora de las modernas máquinas suele conducir a planteamientos productivos donde se busca maximizar la productividad y por tanto hacer un uso intensivo de la capacidad de las máquinas, incluso a costa de acelerar el desgaste de la herramienta. El coste por hora de una máquina en una industria española suele ser muy elevado. La obtención de las curvas de Taylor implica muchos ensayos, o bien captar información del proceso industrial real de forma muy sistematizada, tal como hizo el mismo Taylor en su empresa. Sigue realizándose por parte de los productores de aceros y aleaciones metálicas para caracterizar la maquinabilidad de sus productos y no de las herramientas. Pero en el día a día del mecanizador, donde la oferta y especialización de las herramientas de corte crece, la competencia es enorme y donde surgen centenares de nuevas herramientas por año, el cálculo detallado de las curvas de Taylor sería inviable.

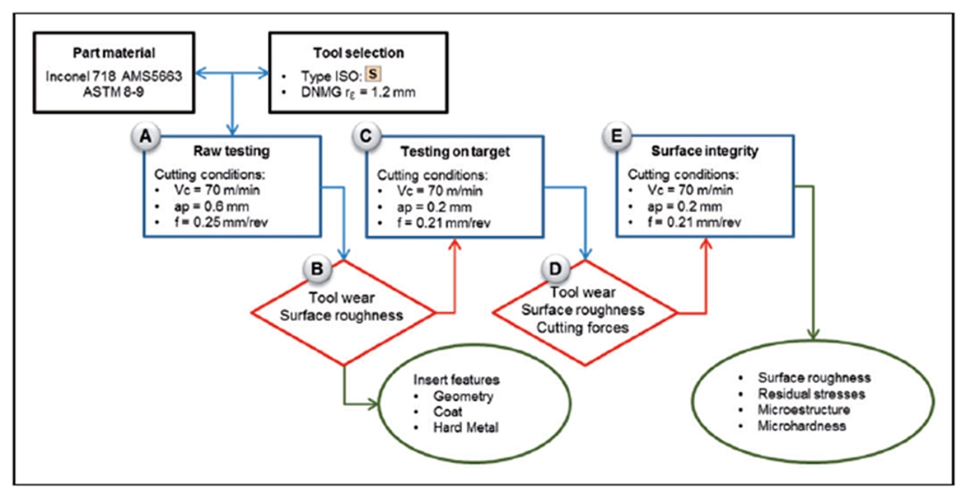

Por este motivo se hace necesario un método más rápido, en la línea de la mejora continua. Uno de ellos es el propuesto la tesis doctoral de Asier Fernández Valdivielso [Fernandez-Valdivielso, 2023] consistente de dos campañas de ensayos, una primera que comparara herramientas de varios fabricantes ante un ensayo común y determina las principales pautas de desgaste o vida de herramienta, y una segunda fase donde sólo dos o tres compiten teniendo como criterio final el posible daño o afectación a la integridad superficial. Este método permite en dos o tres meses tener resultados que pueden utilizarse en producción real, mejorando productividad y calidad. El esquema de trabajo se muestra en la figura 8.

El método está publicado en: Fernández-Valdivielso A, López de Lacalle L, Urbikain G, Rodriguez A. Detecting the key geometrical features and grades of carbide inserts for the turning of nickel-based alloys concerning surface integrity. Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science. 2016;230(20):3725-3742. doi:10.1177/0954406215616145

En el CFAA se prueban cada año entre 300 y 400 herramientas de corte distintas, obteniendo resultados que se ofrecen a las empresas usuarias socias, y los datos de cada suministrador son conocidos por los mismos (pero no entre ellos, hay que seguir un fair play). Un buen método de experimentación y documentación ha sido la clave del éxito.

Nueva producción de herramientas orientadas para fabricar componente de alto valor añadido de turbomaquinaria (‘Haute Couture Taylor made’)

El concepto de herramienta a medida ya existe en la tecnología para designar herramientas de corte para programas específicos, de automoción, por ejemplo, o programas de aeronáutica. Muchas veces se les denomina herramientas especiales. Es interesante como la tecnología ha avanzado en la fabricación de herramientas personalizadas para cumplir con las necesidades específicas de cada aplicación. La creación de herramientas ‘de alta costura’ para componentes de alto valor añadido demuestra la importancia de tener herramientas que sean específicas para cada proyecto y que puedan brindar resultados óptimos. Esto es fundamental para asegurar la eficiencia y la calidad en la fabricación de estos componentes. Sin embargo, en componentes de mucho valor añadido se podría incluso hablar de herramientas de alta costura, dado que el método puede considerar modificar las superficies para que sean más fácilmente mecanizables (fresables) y posteriormente diseñar herramientas ad-hoc para esta aplicación. Un componente de más de 50.000 euros como puede ser un IBR (Integral Blade rotor) o una bomba de tipo tornillo sinfín pueden ser ejemplos de dos aplicaciones de alto valor añadido donde el concepto implica un caso lógico de uso. La “aristocracia” de los componentes necesita herramientas a medida, pero de alta costura. El valor añadido es por tanto elevado. ¿Qué tipos estamos desarrollando?, Básicamente tres: 1- Herramientas de forma para fresado de doble contacto, bien con filo definido o de tipo abrasivo. 2- Probar herramientas de tipo barrilete o de cabeza de gran radio. 3- A futuro, herramientas con cuerpos realizados por fabricación aditiva en cama de polvo.