El radio de filo como factor clave en la vida útil de la herramienta

Uno de los retos más importante que enfrenta la industria metalmecánica es el diseño de nuevas herramientas que permitan cortar y dar forma a los materiales emergentes y sus respectivas evoluciones. La industria herramentística, en constante evolución, busca dar solución con nuevas ideas y estrategias; nuevos materiales, recubrimientos y geometrías. Dividiéndose esta última en dos subgrupos: la macro-geometría y la micro-geometría. Las nuevas líneas de investigación señalan la importancia que tienen los pequeños detalles del filo en el rendimiento de las herramientas de corte, que determinan la vida útil de la herramienta. En los componentes de alto valor añadido, las operaciones de superacabado, como el granallado y el lapeado, son frecuentemente empleados para dotar a la pieza de unas propiedades mecánicas superiores, eliminando cantidades extremadamente pequeñas de material que mejoran la calidad superficial del componente.

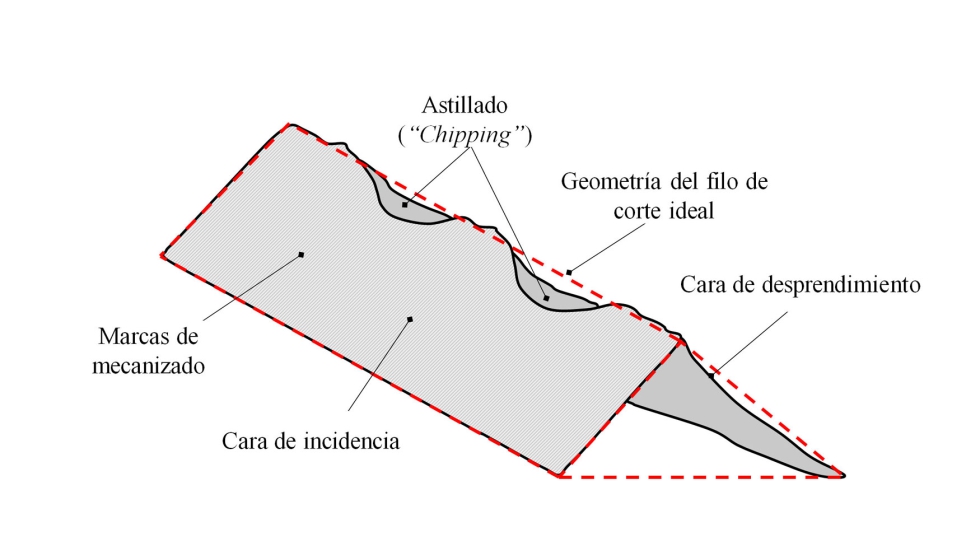

Los nuevos estudios buscan aplicar este tipo de estrategias en la fabricación de herramientas de corte. La idea consiste en realizar una operación adicional de acabado orientado a la micro-geometría de la herramienta, un tratamiento específico del filo de corte, para eliminar posibles defectos que se hayan podido producir en la fabricación de la misma; marcas de mecanizado, filo irregular o astillado (‘chipping’).

El tratamiento o control del filo, mecaniza cantidades extremadamente pequeñas de material del filo; en algunos casos esto ni siquiera sucede, sino que simplemente el material se deforma. De esta forma, la punta del filo pasa de tener un acabado puntiagudo y cortante, a adquirir una forma redondeada que favorece a la estabilidad de la herramienta durante el proceso de corte del material.

Para asegurar las ventajas económicas tras el tratamiento del radio de filo es necesario que la producción de las geometrías de filo de corte sea reproducible de forma automática para poder ser implementado en la producción industrial. El estado del arte actual ofrece diferentes tecnologías de proceso para aplicar esta operación adicional de acabado a las herramientas [2], dependiendo de la aplicación de esta, y así alcanzar los requerimientos geométricos óptimos para el mecanizado, pudiéndose clasificar las más comunes en:

- Rectificado (‘Grinding’)

- Mecanizado por chorro (‘Abrasive jet machining’)

- Cepillado (‘Brushing’)

- Acabado por arrastre. (‘Drag finishing’)

![Tecnologías comunes de preparación de filo [2] Tecnologías comunes de preparación de filo [2]](https://img.interempresas.net/fotos/3229744.jpeg)

En la literatura también se mencionan otras estrategias, pero que son menos aplicadas en la práctica debido a la su alta inversión y compleja implementación en la producción que requieren, estas son:

- Mecanizado magneto-abrasivo (‘Magneto abrasive machining’)

- Mecanizado con flujo abrasivo (‘Abrasive flow machining’)

- Mecanizado con láser (‘Laser Machining’)

- Electroerosión (‘Electrical discharge machining’)

![Tecnologías poco comunes de preparación de filo [2] Tecnologías poco comunes de preparación de filo [2]](https://img.interempresas.net/fotos/3229749.jpeg)

El redondeo del filo, uniformiza la arista de corte y elimina las posibles marcas dejadas por la herramienta de rectificar. Además, al redondear el filo, dependiendo en qué medida se haga, la longitud útil del filo también se incrementa, de un punto teórico a una curva, por lo que las fuerzas y el calor generado se reparten a lo largo de un filo mayor. Sin embargo, no hay un valor exacto de cuanto se puede redondear el filo y de si a partir de cierto punto resulta contraproducente. Con la eliminación de imperfecciones, los filos de las herramientas se vuelven más robustos, lo que confiere una mayor estabilidad al proceso de fabricación, alcanzado como consecuencia del control del filo de corte. Todo ello se traduce en tolerancias más ajustadas. En consecuencia, se consigue que la cantidad de productos desechados por no cumplir con los estrictos requisitos de calidad que establecen las normas se reduzcan.

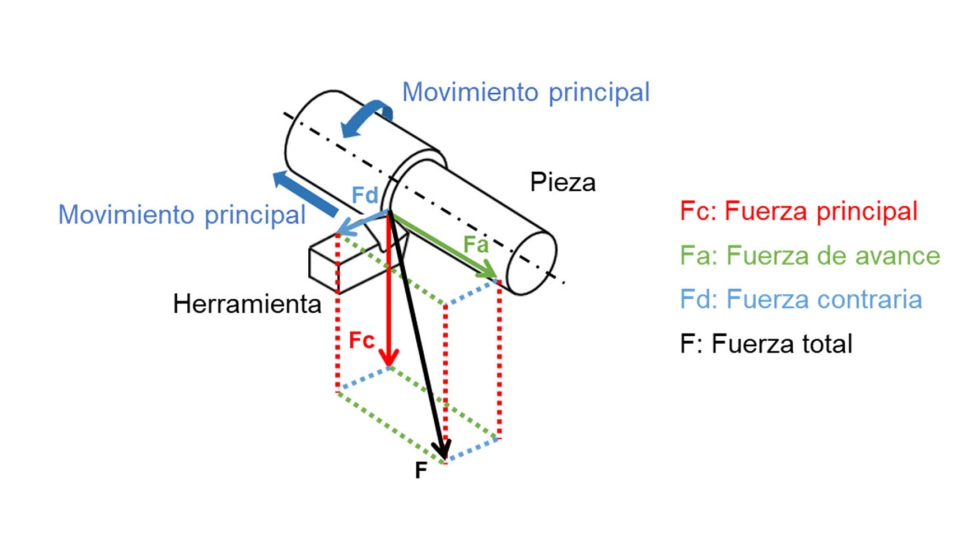

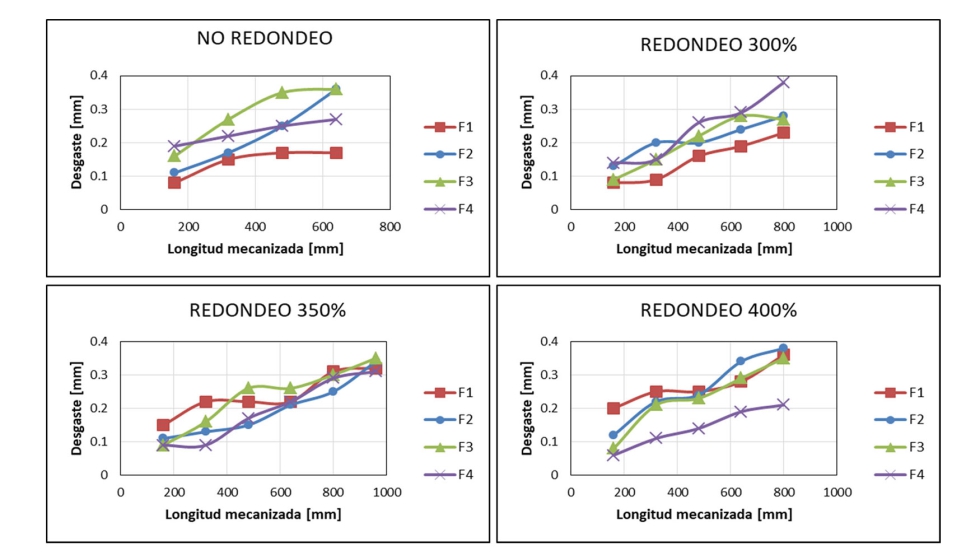

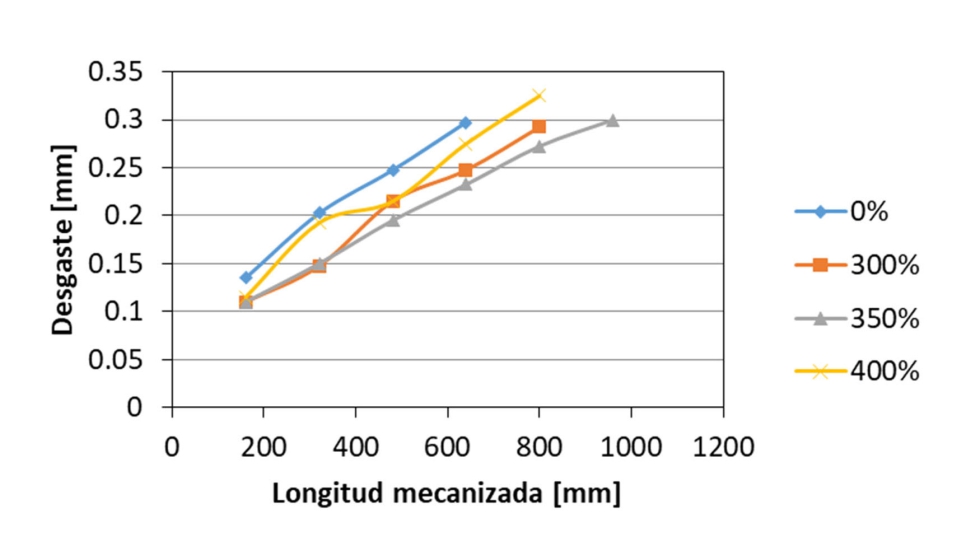

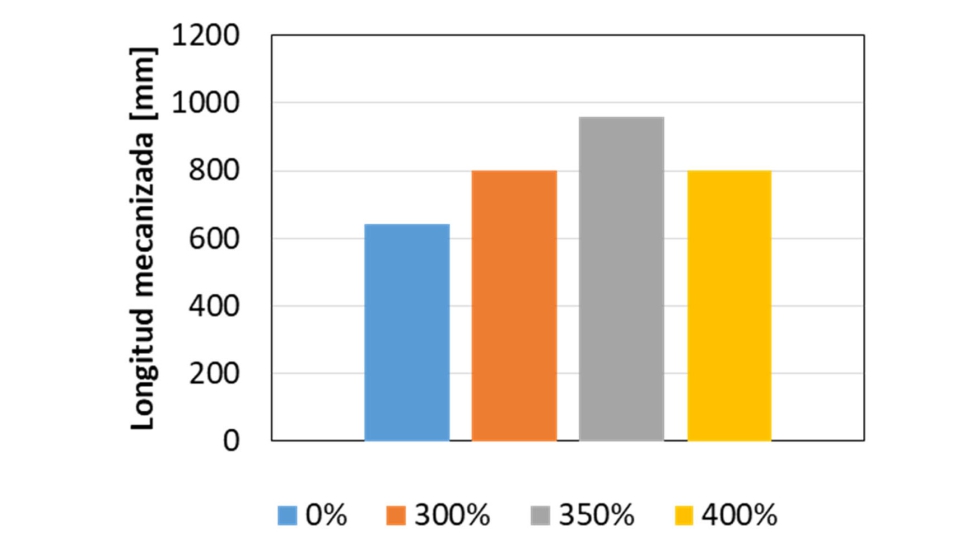

Por consiguiente, para analizar en detalle las ventajas que ofrecen el redondeo del filo de corte en mecanizado, en las siguientes líneas se hace un análisis de la influencia que tiene esta característica de la herramienta en el proceso de mecanizado. Se analizará la influencia que tiene el redondeo del radio en dos factores fundamentales del mecanizado. Por una parte, se analizará como altera el redondeo las fuerzas de corte generadas durante el corte de material, valor relacionado con la sección de viruta del proceso, que se ve alterado por la deformación del filo. Por otro lado, se observa cómo influye el control del filo, en el desgaste que aparece en herramienta, debido a las cargas termo-mecánicas que suceden en el mecanizado. El desgaste en un valor crítico para un óptimo mecanizado, muy dependiente de la velocidad de corte y la temperatura, además es el que determina la vida útil de la herramienta.

Influencia del radio de filo en la vida útil de la herramienta

La geometría y las condiciones del filo de corte son de crucial importancia en las operaciones de mecanizado. Durante el proceso de corte el efecto de las altas cargas térmicas y mecánicas deteriora la herramienta, lo que puede resultar en un desgaste excesivo que haga desechar la herramienta. Por otro lado, la calidad de la pieza también es un factor que se ve afectado por la forma del filo de corte, pudiendo dejar una pieza fuera de tolerancias por no tener un filo lo suficientemente robusto. Independientemente de que proceso de corte se trate, las ventajas que ofrece el redondeo de los dientes es un tema que ha sido estudiado en profundidad por la comunidad científica [2–5].

Influencia del redondeo del filo en las fuerzas de corte

La preparación de la geometría de corte tiene un impacto significativo en las componentes de fuerza durante el proceso de mecanizado y en el flujo de viruta. Dependiendo del tamaño y la forma del redondeo del filo, las fuerzas del proceso se ven alteradas en mayor o menor medida. En base a resultados experimentales, se puede decir que tanto la fuerza tangencial como la fuerza de avance aumentan al aumentar el radio del filo. Siendo esta segunda, la de avance, la que ve un mayor incremento debido al redondeo del radio de filo [3].

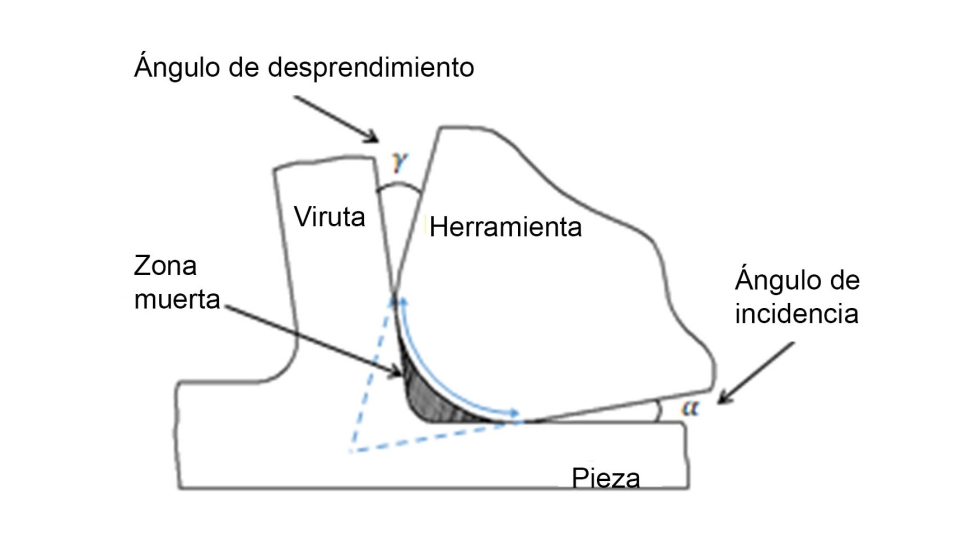

Este efecto se debe a cómo funcionan los mecanismos de formación de viruta del mecanizado. Debido al redondeo del filo, la punta de la herramienta desaparece, por lo que se genera una ‘zona muerta’ donde el material que se corta no fluye, si no que se estanca.

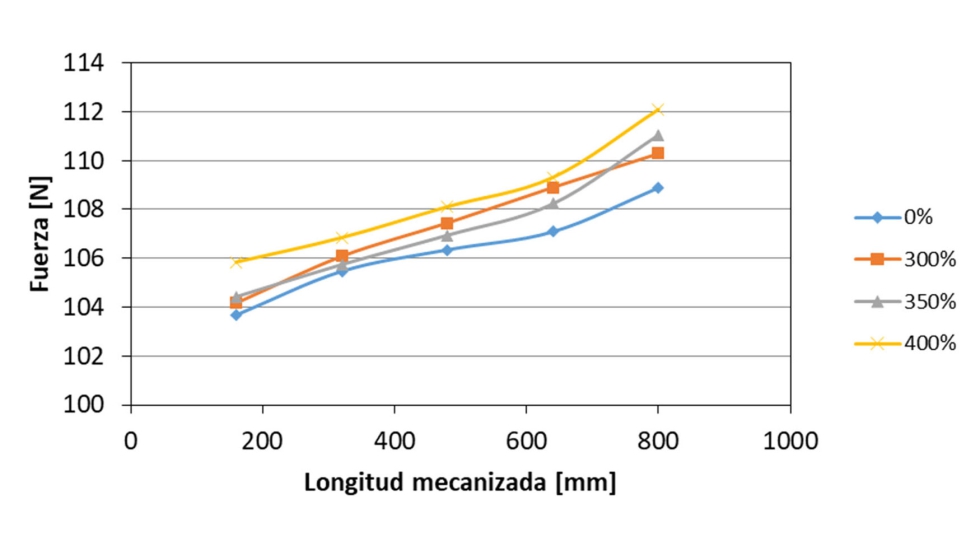

A medida que el redondeo se pronuncia más, así lo hacen las fuerzas de corte del proceso. Por lo que es esta área sin movimiento de material (Vc=0) la que más influye en las fuerzas del proceso, y también en el comportamiento del desgaste de la herramienta de corte [4].

Influencia de la preparación del filo en desgaste de las herramientas

Las herramientas de corte se van desgastando a lo largo del mecanizado, siendo este un valor que va aumentando desde el inicio hasta el final de su vida útil. El valor del desgaste de los filos establece las capacidades de corte que tiene una herramienta, cuanto más elevado sea este valor en mayor medida vera mermadas sus aptitud para cortar metal. Las normas ISO 3685:1993, ISO 8688-1:1989 y ISO 8688-2:1989 establecen el fin del ciclo de vida de una herramienta; siendo la primera para las herramientas de torneado y las dos siguientes para diferentes operaciones de fresado. Ambas dos coinciden que el fin de vida de una herramienta se alcanza entorno a un desgaste de flanco normalizado de VB = 0,35mm, y para un caso de desgaste no generalizado por todo el filo VB = 0,5mm. Estas normas sirven para garantizar el óptimo rendimiento de las herramientas de corte.

El comportamiento del desgaste de las herramientas de corte está influenciado por varios factores; el sustrato de la herramienta de corte, el recubrimiento de los filos de corte, la macro-geometría o preparación del filo de corte. Las investigaciones apuntan a que la vida útil de la herramienta puede aumentarse mediante las técnicas de preparación de filo [4].

Lo primero que hay que entender, es que el desgaste se propaga a lo largo del filo debido a las cargas termo-mecánicas durante el proceso de mecanizado. Cuando no hay un redondeo del filo de corte, estas cargas se soportan por la cara de incidencia, pero al redondear el filo, una parte también recae en la cara de desprendimiento. Los valores absolutos de estas cargas se reducen las herramientas con filos de corte que han recibido un tratamiento de redondeo [2]. Además, al incrementar el radio de filo se obtiene una mayor estabilidad de corte debido a que el redondeo reduce la magnitud de la carga mecánica y la concentración de tensiones en la punta de la herramienta, que ahora se ha vuelto un arco [2]. Todo ello produce menos fallos en los filos por lo que todos los filos trabajan a la vez y no es uno solo el que alcanza el fin de vida útil.

Por otro lado, al incrementar el tamaño de la geometría del filo, también se aumenta la fricción producida en entre la cara de incidencia y material que fluye, por lo que se genera más calor en el proceso, lo que incrementa la propagación del desgaste. Sin embargo, el área en la que s puede disipar ese calor generado, también se ve incrementado. El tratamiento del redondeo del filo de corte busca el equilibrio entre estas dos fuerzas contrarias que conducen al optimo modelo que minimiza las cargas termo-mecanizas y prolonga la vida útil de la herramienta de corte.

A pesar de los beneficios que tiene el redondear el filo de las herramientas de corte, se ha demostrado que solo es posible conseguir una prolongación de vida optima de la herramienta en combinación de las tecnologías de recubrimientos [3].

A pesar de ello, se hace notable que le incremento del redondeo del filo prolonga la vida útil de las herramientas, pese a estas no estar recubiertas, aunque sea en un porcentaje pequeño.

Conclusiones

Tras el análisis expuesto en las líneas anteriores sobre los beneficios y desventajas que puede producir el redondeo de los filos de una herramienta, se puede concluir que mejora las capacidades que tienen las herramientas para mecanizar el material un material asignado.

No obstante, la eficacia del incremento del redondeo depende de la herramienta y del material a mecanizar. Como se puede ver en la información aportada, un mayor redondeo no siempre significa una mayor vida útil. A partir de un punto en adelante los beneficios que aporta un mayor filo útil, se vuelven en contra del propósito mismo del redondeo, que es la prolongación de uso de la herramienta, debido a que las fuerzas de corte crecen demasiado.

Aun así, cabe destacar que el tratamiento del filo uniformiza satisfactoriamente todos los filos por igual por lo que, se evitan filos defectuosos lo que permite que el desgaste se reparta de manera ecuánime entre todos, esto sin duda es uno de los motivos detrás de la mejora del rendimiento de las herramientas de corte.

Como líneas futuras, sería interesante comprobar si es posible la eliminación del ran-out de las herramientas, a través del redondeo del filo de corte.

Referencias

[1] M. Sarikaya, M.K. Gupta, I. Tomaz, D.Y. Pimenov, M. Kuntoglu, N. Khanna, Ç.V. Yildirim, G.M. Krolczyk, A state-of-the-art review on tool wear and surface integrity characteristics in machining of superalloys, CIRP J. Manuf. Sci. Technol. 35 (2021) 624–658. https://doi.org/10.1016/j.cirpj.2021.08.005.

[2] B. Denkena, D. Biermann, Cutting edge geometries, CIRP Ann. - Manuf. Technol. 63 (2014) 631–653. https://doi.org/10.1016/j.cirp.2014.05.009.

[3] E. Bassett, J. Köhler, B. Denkena, On the honed cutting edge and its side effects during orthogonal turning operations of AISI1045 with coated WC-Co inserts, CIRP J. Manuf. Sci. Technol. 5 (2012) 108–126. https://doi.org/10.1016/j.cirpj.2012.03.004.

[4] J. Rech, Y.C. Yen, M.J. Schaff, H. Hamdi, T. Altan, K.D. Bouzakis, Influence of cutting edge radius on the wear resistance of PM-HSS milling inserts, Wear. 259 (2005) 1168–1176. https://doi.org/10.1016/j.wear.2005.02.072.

[5] C.F. Wyen, K. Wegener, Influence of cutting edge radius on cutting forces in machining titanium, CIRP Ann. - Manuf. Technol. 59 (2010) 93–96. https://doi.org/10.1016/j.cirp.2010.03.056.