Visión artificial y realidad aumentada para la optimización del sector de los moldes

La industria del molde ha sido clave en el éxito económico de Portugal que se ha convertido en uno de los principales fabricantes de moldes a nivel mundial, en especial, en el ámbito de moldes de inyección de plásticos (situándose como el octavo mundial y tercero a nivel europeo). De hecho, el vecino país luso exporta más del 85% de su producción total y es una de las industrias más importantes de la región con unas 540 empresas que crean alrededor de 11.000 puestos de trabajo.

No obstante, en el actual contexto económico y social, existe una marcada tendencia por evolucionar y desarrollar nuevos sistemas que contribuyan a aumentar la productividad en el sector, y, por ende, dar respuesta a las exigencias de mercado actual. Las últimas innovaciones tecnológicas se anticipan a una efectiva solución, para mejorar los procesos de producción y aumentar su rendimiento. Pero, sobre todo, para alcanzar una fabricación con cero defectos.

El proyecto Intelligent4DMoulds tiene como objetivo investigar el ciclo de producción de moldes y desarrollar un sistema tecnológicamente innovador que incluya nuevos procesos de fabricación de moldes, mediante el uso de técnicas de visión artificial y realidad aumentada. El proyecto está cofinanciado por el Fondo Europeo de Desarrollo Regional, el Programa Compete 2020 y el Acuerdo de Cooperación Portugal 2020.

Infaimon, multinacional dedicada en exclusiva a la visión artificial y a la tecnología de análisis de imagen desde hace más de 25 años y con oficinas en España, Portugal, México y Brasil, colabora en este proyecto junto a la compañía lusa Arqtech, en el desarrollo de nuevos sistemas de fabricación que permita a la empresa ser más eficiente.

Según las previsiones, estas técnicas tienen como objetivo reducir los costes de producción en un 40%, pero a su vez debe aumentar la competitividad de las empresas portuguesas en el mercado doméstico e internacional. La combinación del potencial de ambas tecnologías contribuirá a definir e identificar los problemas existentes en cada diseño y proceso de fabricación y ayudar a su resolución.

Inspección automática de análisis dimensionales y geométricos de moldes

Entre los sistemas desarrollados está el mecanizado por control numérico o mecanizado CNC, cuyo proceso de automatización es mediante corte por torneado y fresado en el cual se retira el material de un bloque con una herramienta giratoria. En este primer módulo del proyecto, se realiza una captura de la información tridimensional de los moldes, mediante la tecnología de triangulación láser aportada por Infaimon. Con esto, se consigue una metrología de alta precisión de todo el máster, incluso en la mesa de la máquina CNC.

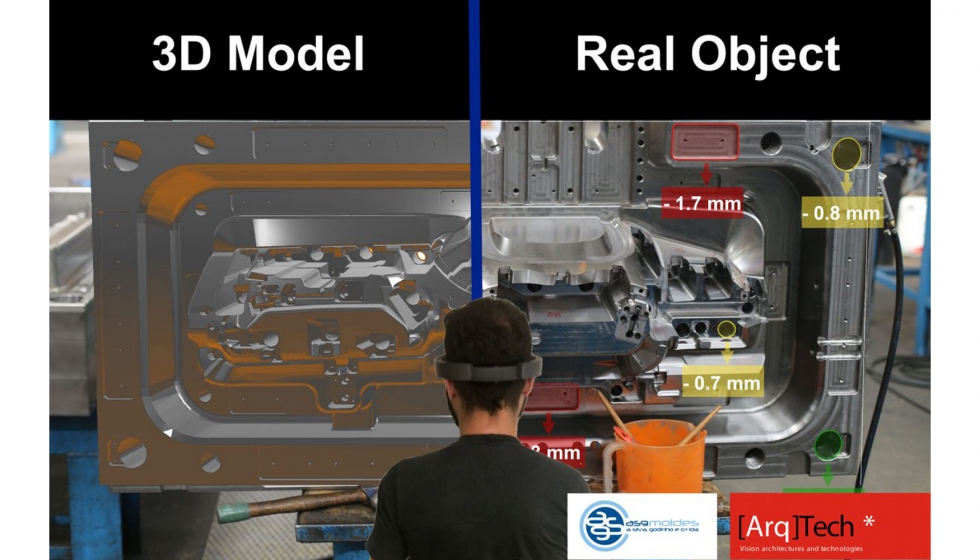

Los algoritmos avanzados de análisis y procesamiento de imágenes sobre nubes de puntos 3D permiten identificar áreas del molde que no están en conformidad con el modelo 3D de referencia. Gracias a esta imagen virtual generada por los sistemas de visión artificial, se detecta el problema con antelación a su producción y también se determina la eficacia del mecanizado. Conocer con anticipación cómo será la pieza o su proceso de fabricación contribuye significativamente a la mejora de su rendimiento y, sobre todo, se consigue una fabricación con cero defectos.

Esto se traduce en una reducción significativa de costes, ya que se puede resolver el problema antes de que ocurra en la propia fábrica. Y, sobre todo, se consigue ser más competitivo en el mercado actual. Éste es uno de los principales beneficios de las fábricas virtuales en la era digital.

Asistencia remota con realidad aumentada

Por otro lado, la conectividad en remoto es otro de los aspectos a tener en cuenta en la digitalización de los procesos de fabricación, ya que facilita un entorno colaborativo en el que todas las partes interesadas son capaces de monitorizar y validar el proceso de diseño y testear los moldes que se construyen.

El proyecto Intelligent4DMoulds incorpora un sistema de realidad aumentada, basado en tecnología holográfica para la detección de errores, que muestra virtualmente al operador las áreas del molde que requieren su atención. Entre los importantes beneficios está la operatividad a distancia y la resolución de problemas de forma más rápida y efectiva, sin desplazamientos.

Ahora que muchas empresas industriales se encuentran en pleno proceso de adaptación hacia la transformación digital, el actual contexto social y económico puede convertirse en una oportunidad para dar un salto cualitativo. Las nuevas tecnologías, como la realidad virtual, se ha convertido en una efectiva herramienta para un mayor control del proceso y fomentar la competitividad de las empresas. Aumento de productividad, mejora de la calidad y reducción de costes son algunas de las principales ventajas que conlleva la adopción de estas nuevas técnicas en sus procesos de producción ante la nueva normalidad que ya se vislumbra.