Festo Polymer elige las herramientas de Moldino para asegurar su producción

La planta de fabricación de Festo Polymer en St. Ingbert es una de las más modernas de Alemania y fue premiada en 2017 como la planta de fabricación de herramientas del año. Para la electroerosión, el fresado de electrodos y el mecanizado en duro, la empresa del Sarre confía siempre en la automatización.

Con el fin de mejorar aún más su funcionamiento 24/7, Festo Polymer analizó y optimizó sus procesos de fresado con la colaboración de Moldino Tool Engineering. El resultado obtenido permitió reducir el número de herramientas y aumentar la fiabilidad del proceso. “El traslado a la nueva ubicación en 2015 fue una oportunidad para que revisáramos los procesos existentes e invirtiéramos en nuevas tecnologías allá donde fuera conveniente”, enfatiza Jörg Weber, gerente de Producción de Festo Polymer. “En este contexto, automatizamos sistemáticamente la fabricación de herramientas y nos centramos en nuestras competencias básicas”.

Durante el fresado se mecanizan piezas de modelado, grafito o acero de alta precisión. Festo ha desarrollado un nivel muy alto de fresado a lo largo de los años. Sin embargo, no quieren dormirse en los laureles, sino continuar mejorando, especialmente en relación a la precisión dimensional, la vida útil de las herramientas y la fiabilidad de los procesos. Este es un proceso evolutivo que tiene muchos parámetros a considerar. Es por ello que también los procesos de fresado deben estandarizarse para la automatización. Además, en St. Ingbert existía el deseo de poner a prueba las tareas de mecanizado más frecuentes con el fin de optimizarlas y reproducirlas con respecto a la selección de herramientas, las estrategias de fresado y las condiciones de corte.

Así, en mayo de 2014, se decidió impulsar la asociación con Moldino. El primer paso fue optimizar el mecanizado en duro. Junto con el optimizador de procesos Stanislav Pupak-Martin, del fabricante japonés de herramientas, se llevaron a cabo varias pruebas con diferentes piezas y varias herramientas Moldino durante un largo periodo de tiempo, desde el desbaste hasta el acabado y el fresado de roscas. Se mecanizaron materiales como el X38CrMoV5-1 (1.2343), que se usa con frecuencia en Festo, X42Cr13 (1.2083), X45NiCrMo4 (1.2767) o aceros Böhler como el M390, principalmente con durezas de hasta 54 HRC, pero también de hasta 64 HRC, así como en el fresado de roscas en el Böhler K390.

En las diversas tareas de mecanizado, se compararon diferentes estrategias de fresado, condiciones de corte y diferentes tipos de herramientas de Moldino. Por ejemplo, al desbastar un molde de 1.2343 con Z constante, el optimizador de procesos reemplazó la fresa tórica de 20 milímetros inicialmente utilizada por un plato modular ASRM Pico Maxi (plaquitas JS 4060). El ASRM mostró un rendimiento muy superior aun a pesar de haber reducido la pasada a la mitad (0,3 milímetros) debido a las características técnicas de la máquina y una duración de 150 minutos. En el marco de los trabajos de optimización, las fresas de roscado EDT también se utilizaron en el proceso de fabricación. Estas herramientas fresan roscas directamente y sin taladrado previo, incluso en aceros templados, cuya única alternativa es la erosión por penetración.

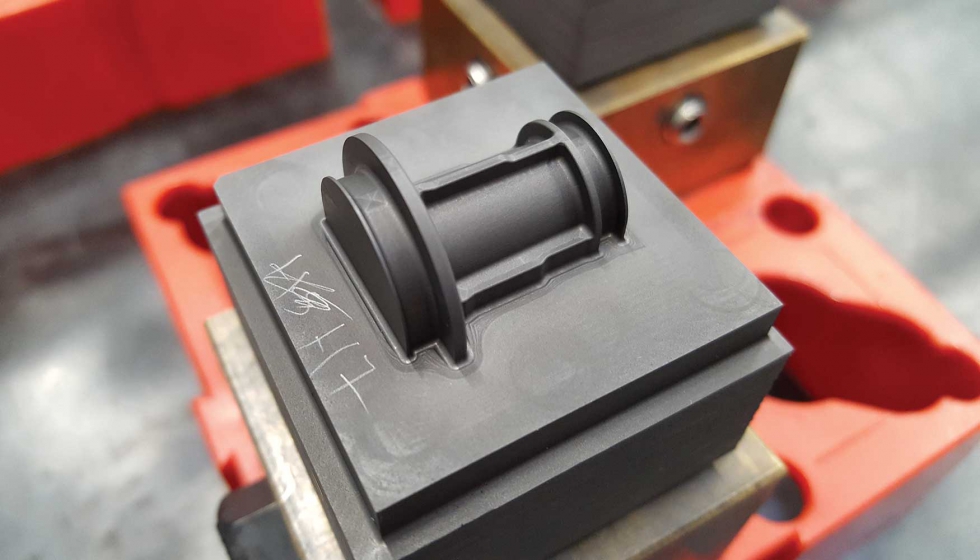

Alentados por las mejoras significativas en el mecanizado en duro, se trasladó la buena experiencia obtenida con Moldino al fresado de grafito. Aquí, el procedimiento fue similar al del acero; en primer lugar, el proceso se examinó cuidadosamente. Por ejemplo, ¿cómo se programan los electrodos? Esto se llevó a cabo en parte durante un día o dos, a menudo con varios empleados. Mientras tanto, hubo grupos de trabajo donde se explicaban y discutían los nuevos parámetros. De esta manera, se definieron conjuntamente las nuevas estrategias de fresado y los parámetros de corte, como el avance, las revoluciones o la pasada axial, que se personalizaron para poder automatizar el fresado de grafito en la fabricación de electrodos. La fiabilidad del proceso siempre ha sido la máxima prioridad. Los nuevos valores quedaron registrados en la base de datos de herramientas de VISI CAM.

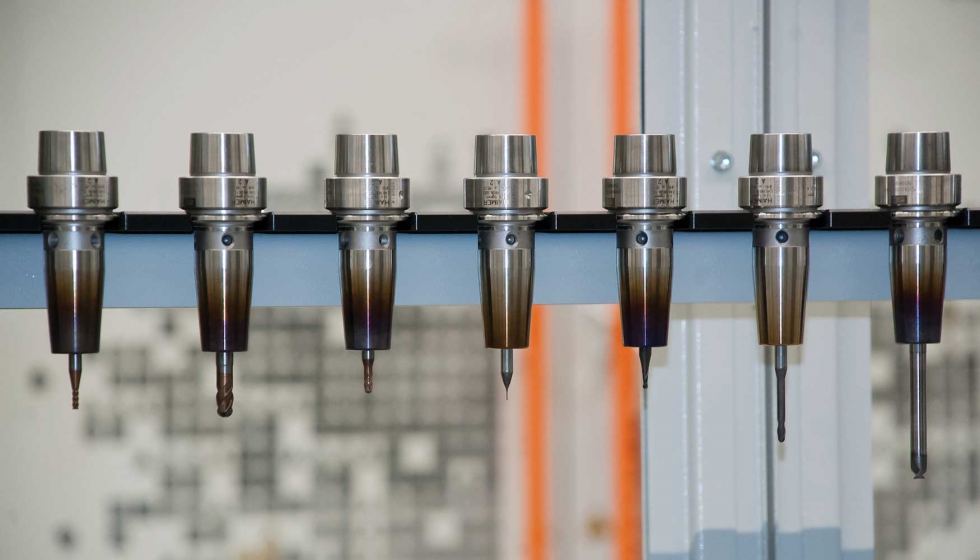

Una prueba de fresado comparativo, de tal y como Festo había procesado previamente los electrodos hasta la fecha, sirve como muestra para valorar los resultados. Debían mecanizarse completamente siete electrodos para el molde de un pistón neumático con una fresa esférica de 1 mm. El optimizador de procesos empleó el concepto de optimización ‘Production 50’, que fue desarrollado por Moldino especialmente para el área de fresado. La herramienta Moldino elegida fue la fresa esférica de metal duro recubierto de diamante D-EPDB-2010-5, que dispone de dos filos de corte. Mientras que antes se utilizaban dos herramientas, respectivamente, para el desbaste y para el acabado, una sola D-EPDB basto para realizar ambos procesos.