Sigmasoft optimiza la producción de mascarillas gracias al moldeo virtual

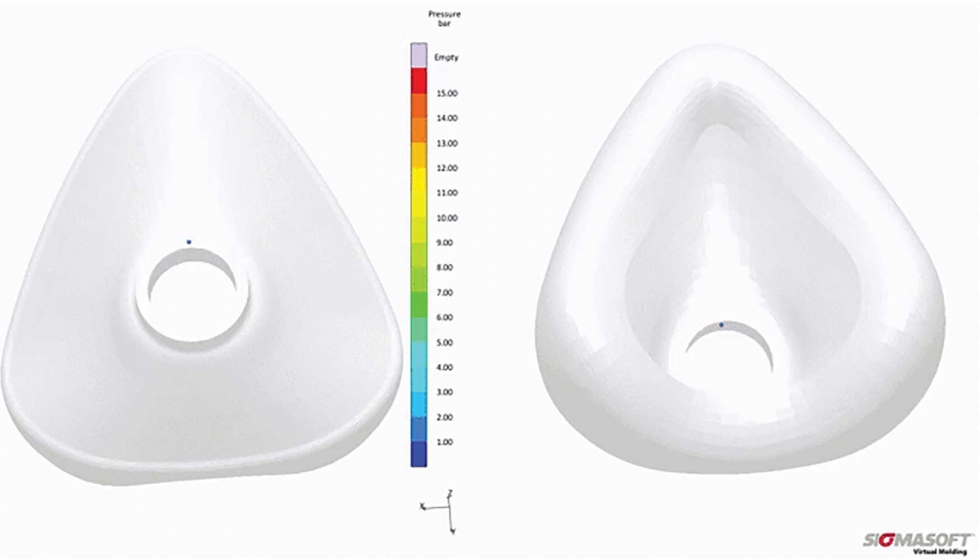

Desde el mes de abril, las empresas alemanas Sigma Engineering, Arburg y otros socios unieron sus fuerzas para trabajar en un nuevo proyecto contra la propagación del coronavirus. Ahora la producción de mascarillas inyectadas hechas de LSR (Caucho de Silicona Líquida) trabaja a pleno rendimiento. El moldeo virtual Sigmasoft se utilizó para determinar y optimizar los puntos de inyección, los requisitos de presión, la distribución de la temperatura y la reticulación del material LSR.

Según Thomas Klein, director general de Sigma, "Gracias a la cooperación con socios como Arburg y Polar-Form pudimos simular la disposición del molde de LSR completo en un tiempo muy corto y optimizamos el diseño del molde para la eficiencia del proceso y la robustez".

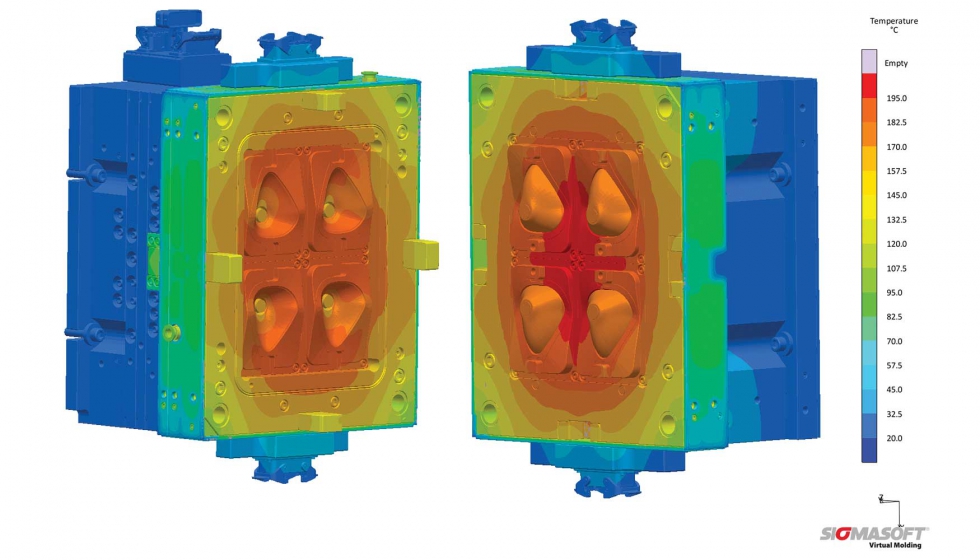

Tobias Sonntag, ingeniero de proyectos de Sigma, utilizó el moldeo virtual de Sigmasoft para evaluar la posición del punto de inyección, el sistema de ventilación y el diseño térmico incluso antes de que se cortara el molde. La predicción de los parámetros del proceso y el tiempo de curado requerido también fue un resultado importante de la simulación. “Examinamos muchos factores diferentes, pero la atención se centró en la calidad del componente, las propiedades ópticas y, por supuesto, la seguridad del usuario que viene con un componente perfecto libre de atrapamientos de aire u otros defectos. Pero también, un diseño de proceso rápido y que ahorrase recursos era muy importante para nosotros”, indica Sonntag sobre los requisitos del proyecto y de la pieza.

El moldeo virtual Sigmasoft calcula con precisión el número de ciclos requeridos - la fiabilidad de la producción en masa está asegurada. Para un control exacto de la distribución de la temperatura, el número de sensores de temperatura en el molde se aumentó a seis y sus posiciones se optimizaron en base a los resultados de la simulación. Esto permitió una regulación enfocada de los cartuchos de calefacción. Además, un aislamiento óptimo del molde redujo la energía requerida al mínimo, evitando así el desperdicio de energía.

Sigma completó el proyecto en 24 horas, desde la configuración del molde hasta los cálculos de llenado y la disposición térmica. En total se moldean por inyección a 180 °C cuatro piezas por ciclo del Elastosil LR 5040 no postcurado de Wacker. El patrón de temperatura simétrico requerido de las cuatro cavidades se creó y optimizó primero en una simulación utilizando un aislamiento óptimo, seis sensores de temperatura y cartuchos calefactores regulables, y luego se realizó por Polar-Form en la construcción del molde