Conceptos que hacen más fácil la vida en la planta de inyección

'Systematic Molding', una nueva manera de definir procesos de inyección de plásticos

¿Qué es 'Systematic Molding'? La palabra 'sistemático' según su definición significa: “que sigue o se ajusta a un sistema (conjunto ordenado de normas) y procedimiento”. 'Sistematización' es también “planificar u organizar algo para obtener un objetivo dentro de un sistema”. Utilizar un sistema podríamos decir que es emplear de modo organizado y establecido, maneras de hacer, métodos de trabajo, métodos de reacción, que han tenido en cuenta posibles situaciones variables.

A los que nos gusta el fútbol, conocemos que nuestro equipo utiliza un “sistema de juego” que lo hace reconocible. En él está previsto qué hacer en situaciones de ataque, de defensa, de posibles expulsiones de jugadores, de adaptación al sistema del equipo contrario, etcétera. Es decir, el equipo está entrenado, organizado y utiliza sus potenciales en función del momento de juego con el sistema.

'Systematic Molding', en el caso que nos ocupa, es la manera de organizar, seleccionar, utilizar y aplicar el 'Scientific Injection Molding' en las diferentes etapas de la fabricación: los cálculos previos, el lanzamiento o validación de un molde, el estado de las máquinas, los estudios posteriores de robustez de proceso o la portabilidad, entre otros.

Para ello hay que conocer y dominar todas y cada una de las herramientas que se incluyen en esta metodología y sobre todo, cómo aplicarlas de modo sistemático en cada caso. La múltiple y variada gama de herramientas que conforman el 'Scientific Injection Molding', posibilita diferentes formas de aplicación. No todas ellas se deben utilizar en cada situación, sector y planta de inyección. Es por tanto, también muy importante, la selección de las herramientas a aplicar en cada caso.

Dentro de la metodología del 'Scientific Injection Molding' se encuentran numerosas herramientas o métodos de análisis la mayoría de ellos con ensayos a pie de máquina. Estos ensayos están debidamente procedimentados, es decir, está descrito específicamente, cómo realizarlos, cómo tratar los datos obtenidos (frecuentemente con hojas de cálculo), cómo interpretarlos y, muy importante, como configurar la máquina de inyección para realizar cada uno de los ensayos en cuestión.

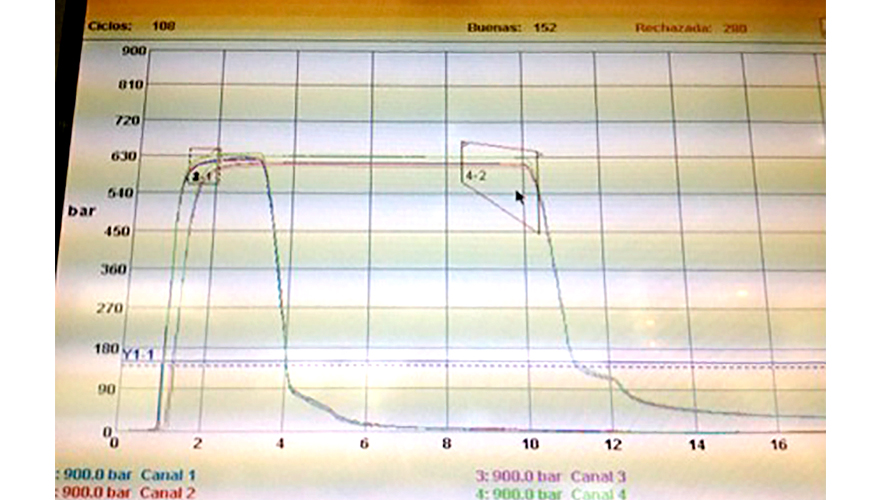

Por ejemplo, para poder determinar el estado de nuestras máquinas podemos aplicar hasta 11 ensayos o controles que nos van a aportar información valiosa de la capacidad de nuestra máquina para producir piezas de modo consistente y con repetibilidad. Además, podemos decidir con datos concretos, cuándo debe intervenir el servicio de mantenimiento bien para sustituir, para ajustar o para calibrar los parámetros más importantes de la máquina de inyección, y por tanto, del proceso.

Nos anticiparemos a las temidas y costosas averías que paran la producción sin remedio, y lo más importante, aseguraremos la calidad de la producción a realizar.

Cuando parametrizamos una máquina de inyectar y programamos la velocidad de inyección, la dosis, la presión de inyección, controlamos el cojín o el tiempo de llenado, entre otros parámetros, consideramos que la máquina que estamos preparando cumplirá con nuestros parámetros introducidos o settings de máquina, pero no siempre es así. No podemos dar por adecuada y válida una máquina que no está debidamente controlada y con la frecuencia adecuada.

Imaginen lo que podría ser que con el tiempo, una desviación en los ajustes y calibraciones de una inyectora lleve a la situación de que las fichas de parámetros que tenemos registradas dejen de ser válidas.

Las fichas de parámetros son uno de los documentos más importantes de la planta de inyección. En ellos registramos las condiciones del proceso o parámetros que vamos a utilizar en las series productivas futuras. Imagínense lo que supondría que estas queden desfasadas por falta de “ajuste” de la inyectora.

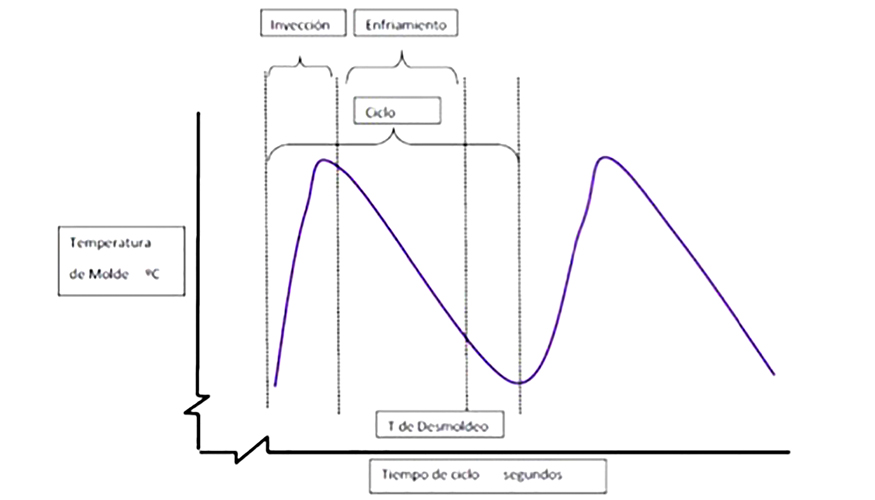

Dentro del 'Scientific Injection Molding' también pueden realizarse una serie de cálculos previos para determinar cuál es la máquina ideal para fabricar producciones con un molde concreto. Seleccionar la máquina ideal de nuestro parque de maquinaria disponible es algo fundamental o, por ejemplo, determinar las características ideales de una nueva inversión en máquina o también cuáles son los valores máximos que podríamos aplicar en algunos parámetros tales como, las revoluciones de husillo para no dañar el polímero, la fuerza de cierre estimada, el tiempo esperado de enfriamiento, etc.

También para realizar la definición de procesos robustos y consistentes existen toda una serie de herramientas que propone esta metodología. Hasta 9 estudios o ensayos pueden ser llevados a realizados para ajustar la máquina de modo óptimo en sus parámetros clave más importantes. Parámetros como las revoluciones de husillo, la velocidad de inyección, la presión de inyección, la fase de compactación, la ventana de proceso o el sistema de refrigeración, entre otros parámetros, pueden ser definidos y mejorados a través de ensayos a pie de máquina.

Posteriormente, a la definición del proceso podemos valorar el nivel de robustez del mismo y si es necesario centrar algún parámetro para mejorar la misma. Disponemos de al menos 5 estudios para poder conocer la repetibilidad del proceso y alguna optimización de refrigeraciones, entradas, etc.

También para validar un molde por el cual hemos realizado una gran inversión, y que debe fabricar piezas válidas y con un coste adecuado durante toda la vida de un proyecto es necesario plantear toda una serie de análisis y ensayos a pie de máquina que nos aporten información del comportamiento del molde-material-máquina para definitivamente validar el conjunto material-proceso-molde.

Sin olvidar la fase de traslados o portabilidad de procesos. A menudo dedicamos tiempo y esfuerzo para centrar un proceso, validarlo y producir piezas dentro de especificaciones y costes y se da la circunstancia de que hay que trasladar el proceso a otra máquina, bien de la misma planta de producción o bien a un proveedor, plantas en otras ubicaciones, etc. No podemos trasladar procesos tan solo utilizando una copia de nuestra ficha de parámetros, pues lo más probable es que utilicemos los mismos 'settings' de máquina que hay registrados en la ficha de parámetros o de proceso y no obtengamos la misma pieza que estábamos fabricando en la máquina original.

Solo podrán competir y sobrevivir con éxito en el futuro incierto que se nos avecina las empresas con una metodología implantada, practicada y dominada para poder montar su sistema de trabajo o 'Systematic Molding' en la definición de procesos robustos y consistentes, en el control del estado de las máquinas, en la validación de molde correcta y de la correcta portabilidad de procesos.

Como ven es un gran número de herramientas y ensayos que deben utilizarse en el modo correcto. El símil sería como el mecánico con su caja de herramientas: tiene todas las necesarias, conoce perfectamente la utilizacion y las prestaciones, de todas y cada una de ellas. Ante cada situación, selecciona aquellas que va a necesitar en cada momento y para cada reparación o para cada caso concreto. La clave es esta:

Es por eso por lo que llamo 'Systematic Molding' a la estructura o sistema de aplicación de estas herramientas o ensayos a pie de máquina del 'Scientific Injection Molding', para definir procesos robustos y para validar procesos y moldes.

¿Cómo implantar esta metodología?

La manera más recomendable y con la que tener éxito en la aplicación es sin lugar a dudas a través de una correcta formación: una formación de calidad como las que estamos preparando y coordinando y que va a programarse en los mejores centros técnicos de referencia del país durante este año y que impartiré personalmente y también a través de herramientas de soporte como son los libros Manual Avanzado de Transformación de Termoplásticos y Scientific Injection Molding Tools junto con los pendrives con hojas de cálculo de soporte en la definición de procesos que estos libros contienen.

También se realizarán webinars formativos con el fin de poder difundir estos métodos con un acceso más flexible.

Las empresas de transformacion de plásticos por inyección deben decidir:

Si mantener los sistemas basados en la prueba error en la definición de proceso y dedicar tiempo esfuerzo y recursos económicos en mantener la situación actual de dominio y conocimiento del proceso por que ya les va muy bien. O si por el contrario, es mejor implantar un método, un sistema con la visión del 'Systematic Molding' que ayude a dominar realmente el proceso de inyección de plástico para obtener el máximo rendimiento e involucración de las máquinas, procesos y de las personas de la fábrica.

To be or not to be?….That is the question

José Ramón Lerma es autor de los libros: 'Libro Manual Avanzado de Inyección de Termoplástico', que tiene como objetivo ser, por un lado, una herramienta para la formación y, por otro, un manual de ayuda para todo el personal de una empresa de inyección de plásticos y, del recientemente editado, 'Scientific Injection Molding Tools. Productividad a través del dominio del proceso'. Ambas publicaciones, comercializadas por Plásticos Universales / Interempresas (libros@interempresas.net), consta de detallados casos prácticos, amplia información de moldeo científico y un ‘pendrive’ con 20 hojas de cálculo y herramientas de SC Molding o Scientific Injection Molding, además de optimización y definición de proceso, lo que lo hacen único en el mercado. Página web sobre Scientific Injection Molding: www.asimm.es

No podemos dar por adecuada y válida una máquina que no está debidamente controlada y con la frecuencia adecuada