Digitalización en el sector de la fabricación de máquinas-herramienta y en el sector de mecanizado de metales

Aunque también sin 5G se pueden ver ya interesantes aplicaciones para el soporte digital de las empresas de automatización: por ejemplo, para detectar el origen de los problemas de calidad de las piezas con forma libre, Siemens apuesta por un software que recoge todos los puntos neurálgicos de la cadena de procesos y comprueba las estaciones entre el sistema CAD y las herramientas empleadas.

Markus Horn, director general de la empresa Paul Horn GmbH. Foto: Paul Horn GmbH.

Puesto que el origen de los errores puede ser muy diverso: la propia edición del sistema CAD, el rendimiento del sistema CAM o del postprocesador, la parametrización de las CNC y los reguladores de accionamiento, el sistema mecánico de la máquina, las herramientas, en teoría incluso el material de la pieza. El programa Analyze MyWorkpiece/Toolpath comprueba los datos de salida de las distintas partes del sistema, como el archivo STL del sistema CAD, el archivo MPF del sistema CAM o del postprocesador, el registro de los valores nominales de posición y, finalmente, la forma en que el regulador de accionamiento y el sistema mecánico de la máquina y la herramienta han implementado estos datos.

De esta forma, el aseguramiento de la calidad de datos CAD/CAM, por ejemplo, de piezas de gran formato, puede realizarse en un paso previo a la fabricación. Estos sistemas de optimización cercanos a la máquina-herramienta también desempeñarán un papel importante en la AMB 2020, previst5 para los días 15 a 19 de septiembre. La estrella de Stuttgart podrían ser las denominadas soluciones de edge computing. Estas soluciones ofrecen capacidad de computación adicional para el soporte digital de la fabricación y se sirven en muchos casos de algoritmos basados en inteligencia artificial para respaldar al usuario de la maquinaria en la realización de su trabajo.

En septiembre el tema principal será encontrar caminos viables para salir de la crisis y preparar el crecimiento del volumen de negocio y el ahorro de costes, en especial elevando la productividad y la eficiencia de equipos e instalaciones, para el momento en el que la cartera de pedidos esté nuevamente completa.

El sensor piezoléctrico proporciona información sobre el estado de la herramienta durante el mecanizado y mide con alta resolución incluso las fuerzas de corte más bajas. Foto: Paul Horn GmbH.

Entre la oportunidad y el desafío

Con soluciones nuevas como el edge computing, la digitalización abre un amplio abanico de posibilidades en los heterogéneos entornos de producción del sector de mecanizado de metales. Pero traen consigo también numerosos desafíos. Para que la digitalización sea útil en un frente extenso es preciso disponer de estándares, según expone Markus Horn, Director General de la empresa Paul Horn GmbH: “La VDMA impulsa este tema en el marco de GTDE. Yo lo acojo con gran satisfacción y como empresa realizamos nuestra contribución a este tema ofreciendo los datos necesarios”, afirma. GTDE es la abreviatura de la asociación ‘Graphical Tool Data Exchange-Standard Open Base e.V.’ y actúa como centro de competencia, representante de intereses y proveedor de servicios en el ámbito del intercambio de datos de herramientas. Los miembros y socios de la asociación son reconocidos fabricantes y usuarios de herramientas, empresas de software y la asociación profesional VDMA especializada en herramientas de precisión. El objetivo consiste en diseñar el intercambio de datos de herramientas de forma innovadora haciendo uso de estándares reconocidos internacionalmente y en dar soporte a las empresas afectadas en este ámbito. Para la puesta en práctica del intercambio de datos de herramientas y, por tanto, el suministro unificado de los datos de herramientas, la asociación dispone de un servidor propio que permite a los fabricantes participantes solicitar comprobaciones de datos de herramientas, como características de las herramientas, gráficas en 2D y 3D, según las normas DIN y ISO y ofrecerlos de forma gratuita.

Pero Horn también lo deja claro: “El dinero se gana gracias a las herramientas. Lo digital complementa, pero no reemplaza. Para nosotros como fabricantes de herramientas el mensaje es claro: si la herramienta no ofrece la calidad y la precisión suficientes, la digitalización no sirve de nada”, observa. Actualmente existen muchos actores en el mercado que ofrecen servicios digitales: fabricantes de software, fabricantes de maquinaria o fabricantes de herramientas, según comenta Horn. Sin embargo, en su opinión, si no se dispone de estándares, estos servicios son normalmente costosos de implementar para los clientes y por tanto inflexibles en su uso. “Los productos adicionales o servicios digitales solo deberían emplearse donde generen realmente un beneficio. Nosotros nos hemos centrado también para el futuro en la propia herramienta, facilitamos los datos correspondientes y ofrecemos soluciones digitales para los casos individuales en los que sean eficaces”, afirma Horn.

Gracias a que la AMB también abarcará este año la cadena completa del proceso de mecanizado de metales, los visitantes podrán disfrutar de un amplio espectro de técnica clásica en combinación con valor añadido digital.

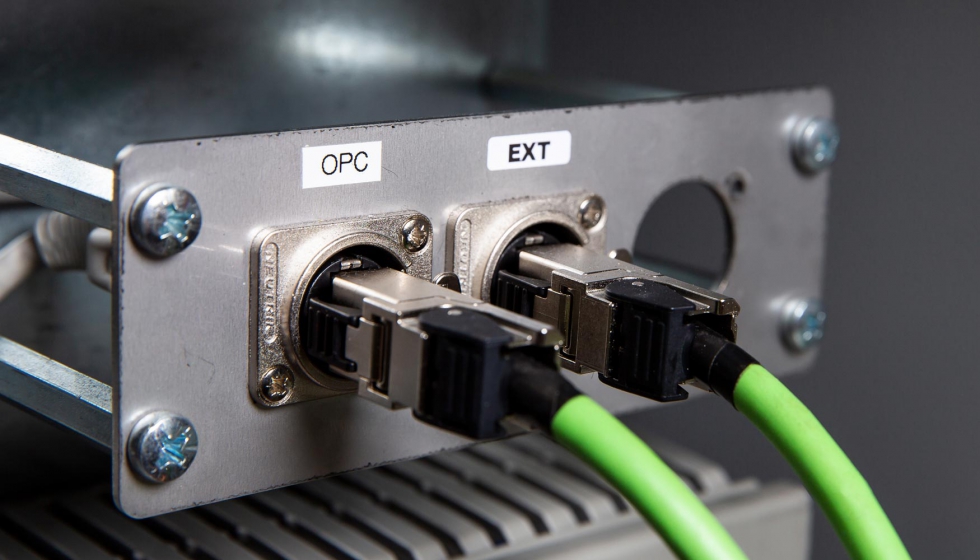

La red de la empresa Horn emplea, por ejemplo, en el ámbito del revestimiento, el estándar de comunicación OPC-UA como importante estándar internacional para la industria 4.0. Foto: Paul Horn GmbH.

Sensores sensibles

Un objetivo destacado al que pueden contribuir las soluciones digitales es minimizar los descartes de piezas. Así, la empresa Paul Horn GmbH y el grupo Kistler están trabajando conjuntamente en la detección de problemas de mecanizado que se manifiestan en materiales defectuosos, materiales de corte desgastados o rotura de herramientas.

Los expertos en tecnología de medición dinámica registran la presión, la fuerza, el par de giro y la aceleración y han desarrollado en estrecha colaboración con los ingenieros de Horn una solución para la supervisión de herramientas en tiempo real en procesos de microtorneado. El sistema Piezo Tool System (PTS) se compone de un sensor de fuerza que se inserta en la herramienta de torneado y que proporciona información sobre el estado de la herramienta durante el mecanizado. El diminuto sensor piezoléctrico mide con alta resolución incluso las fuerzas de corte más bajas. El sistema es idóneo para el empleo en trabajos de torneado, en especial en el ámbito micro. En este caso, como las desviaciones son menores, son menos efectivos otros métodos de medición alternativos como la vigilancia de la potencia de accionamiento del motor de husillo principal.

Tampoco la medición del ruido estructural proporciona resultados satisfactorios constantes con las piezas de pequeño tamaño. La supervisión visual queda excluida también debido al empleo de lubricantes de refrigeración y a la elevada velocidad de rotación durante el proceso de mecanizado. La nueva solución no requiere intervención en el control CNC y su uso es independiente del equipo. Como consecuencia, el PTS reduce los costes de producción y amplía las capacidades de fabricación.

Disponer de edge computing cerca de la máquina pasa bastante desapercibido, como demuestra este dispositivo de edge computing de Siemens. Foto: Siemens AG.

Canal corto hasta el cliente

El control de costes y la eficiencia preocupan también a los fabricantes de maquinaria. “La necesidad de productos digitales va siempre unida al gran énfasis que ponen nuestros clientes en la obtención de procesos eficientes. Las soluciones de base digital contribuyen a mejorar la estructura organizativa de nuestros clientes. La reducción de los plazos de subsanación de fallos constituye un tema tan importante como el de la mayor disponibilidad de la máquina”, afirma el Director General de la empresa Burkhardt und Weber, Olaf Furtmeier. En su opinión, la ventaja de una empresa mediana es disfrutar de un canal corto, abordar los proyectos de desarrollo en equipos ágiles para incluir el mayor número de perspectivas en el proceso de desarrollo. “No obstante, es indispensable contar con la ayuda de socios cualificados. Solo de esta forma es posible garantizar la aplicación de unos conocimientos técnicos globales sobre productos para crear un producto final que aporte realmente valor añadido y por tanto sea adquirido por los clientes”, reflexiona Furtmeier. Una comunicación efectiva entre los distintos elementos de la producción es también en el caso de Zoller el punto central de la digitalización y de la industria 4.0 cuando hablamos de ajuste, medición y gestión de herramientas. En especial para el trayecto de transferencia de los datos desde el equipo de ajuste a la máquina existen actualmente muchos caminos seguros para el proceso y rápidos. Los datos reales de la herramienta son procesados de forma adecuada para el respectivo control de la máquina y transferidos directamente desde el equipo de ajuste y medición al control CNC. El software transforma los valores de medición definidos en un formato apto para el control en función de la máquina y los emite. El software contiene una biblioteca de más de 230 formatos de edición estándar para distintas máquinas. La AMB 2020 también es la plataforma adecuada para estas cuestiones y para debates sobre posibles modificaciones derivadas de exigencias específicas de los clientes, que siempre son posibles en Zoller según se argumenta.

Katja Tiltscher, directora de Formación de Trumpf. Foto: TRUMPF Group.

Transferencia de conocimientos y formación

El motivo para que la digitalización haya hecho su entrada relativamente tarde en el sector de la fabricación de máquinas-herramienta y del mecanizado de metales en comparación con otros sectores, no reside en los costes de la implementación, sino en el hecho de que exige de los empleados en gran medida nuevos esquemas y lógicas de pensamiento. La importancia del tema de la transferencia de conocimientos y la formación para abordar el tema de la digitalización desde los fundamentos ha sido puesta de manifiesto por la empresa Trumpf, participante en la AMB, con el inicio del presente año de formación: para hacer frente a la transformación digital, Trumpf apuesta por la interconexión y cualifica a sus jóvenes talentos por primera vez con ayuda de un “Formador de industria 4.0”. El programa coordina todos los contenidos digitales de las distintos ámbitos de estudio y acompaña a los jóvenes en prácticas y estudiantes de formación dual. “La digitalización se convierte en nuestra empresa en una piedra angular de la formación. Quien estudia tecnología informática o realiza una carrera en este ámbito debe entender lo que hace el fabricante de maquinaria. A su vez el fabricante de maquinaria debe saber qué software precisa para su máquina. Esto confluye, también con los estudios empresariales, en que por ejemplo para el diseño de una máquina deben incluirse piezas de chapa y software”, comenta Katja Tiltscher, directora de Formación de Trumpf. Encaja aquí a la perfección un nuevo elemento del programa marco de la AMB 2020, el espacio sobre tendencias Trend-Lounge, que ofrece a los visitantes un foro gratuito para la transferencia de conocimientos y el intercambio con expertos. En los cinco días del foro el programa incluirá distintos temas centrales como fabricación aditiva, construcción ligera y por supuesto digitalización.

En el taller formativo de Trumpf los estudiantes en prácticas aprenden de qué forma las soluciones digitales mejoran la fabricación. Foto: TRUMPF Group.