Para el desarrollo de productos que posean bajo espesor, como envases, es interesante considerar la solución de fabricación de moldes por fabricación aditiva

Fabricación aditiva aplicada a moldes prototipo de extrusión - soplado

Nacho Sandoval (nachosandoval@aiju.es), Senior engineer, AIJU Manufacturing

17/02/2020La fabricación aditiva es una herramienta multisectorial más que implantada en la industria, con la existencia de una diversidad muy amplia de tecnologías que nos puede ayudar por ejemplo a disponer de modelos prototipo con mayor o menor calidad, precisión o nivel de detalle en consonancia a nuestras exigencias. El problema que en ocasiones se suele presentar durante la fase de prototipo es que, entre todas las soluciones tecnológicas que existen actualmente, ni los materiales ni los propios procesos de fabricación aditiva disponibles se acercan al comportamiento, aspecto o nivel de prestaciones que se requieren en un producto final realizado por procesos tradicionales de fabricación a gran escala, por no hablar de costes o velocidad de fabricación.

Este problema es todavía más acusado cuando es necesario aplicarlo en desarrollo de productos que posean bajo espesor, como habitualmente es cualquier tipo de envase, y en el que habitualmente el cliente final necesita testar el modelo con una preserie cuyo acabado y prestaciones sean realmente las del modelo final. Ello implica acercarse de algún modo a los procesos tradicionales para tener resultados similares, pero intentando reducir sus principales inconvenientes, que son el plazo de realización y el coste de inversión.

Para este tipo de proyectos es interesante considerar la solución de fabricación de moldes por fabricación aditiva. Para su mejor comprensión desarrollamos aquí el siguiente caso real: ‘Se necesita una preserie de 50 piezas (en este caso concreto unas botellas), totalmente funcionales, con acabado superficial fino mate y material final de HDPE, incluso se quiere probar algunas posibles alternativas de diseño todavía sin decidir; además deben estar obtenidas en un plazo muy corto, no mayor de 5 días hábiles’.

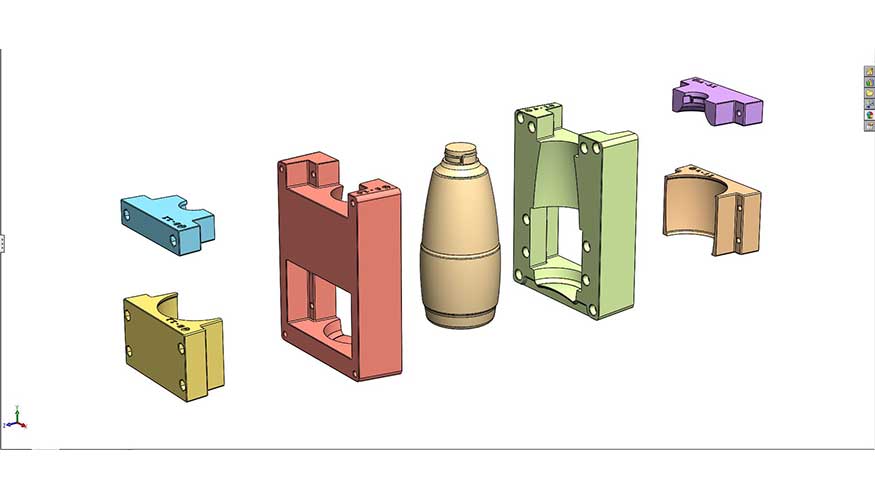

El proceso se inicia con el diseño modular y paramétrico de la botella, contemplando los distintos elementos modulables requeridos que lo componen, como son el tipo de cierre del tapón y los tres modelos del cuerpo central con diferentes motivos o grabados que no tenemos decidido. De este modo podemos optimizar el coste de distintas opciones de diseño, por lo que podremos decidir con total criterio sobre el modelo físico soplado cuál es la mejor opción definitiva escogida. (ver imagen 1, fase CAD3D).

Se contempla como solución para la fabricación del molde la tecnología PolyJet, la cual requiere de un pliego de condiciones mínimo de diseño, que al menos debe incluir como tolerancias de ajuste mínimas 0,05 mm de holgura de montaje entre los distintos elementos; así mismo, los ángulos de desmoldeo pueden ser los mismos que los utilizados en procesos tradicionales (entorno a 2º).

Se sigue definiendo la máquina de extrusión/soplado a utilizar; ello condicionará las dimensiones exteriores del molde, los anclajes de posicionamiento, boquilla de entrada de material, tipo de cierre, etc., que serán propios para cada máquina utilizada.

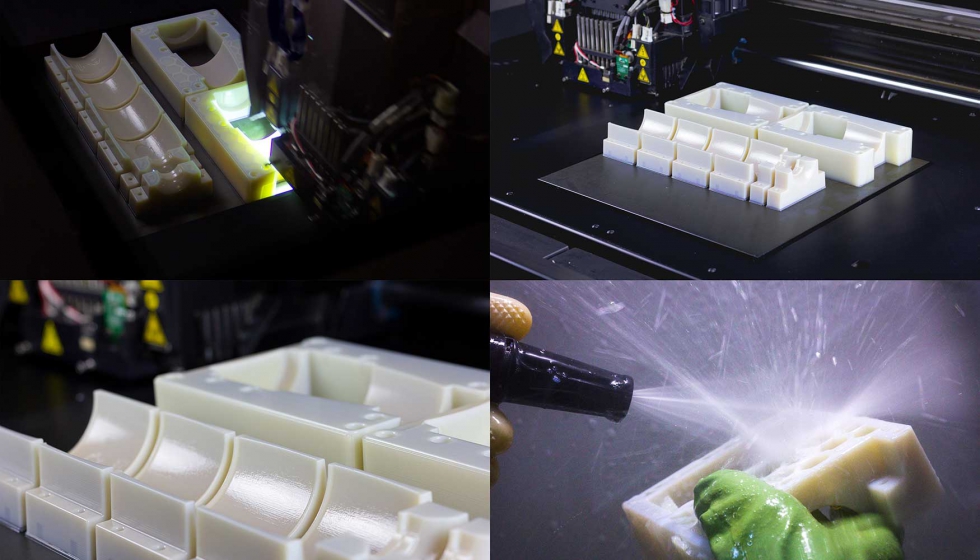

Una vez terminado el diseño de los diferentes elementos de molde, que en este caso ha supuesto una jornada de trabajo, sólo queda enviar a fabricación. Para ello se exporta los modelos CAD3D a formato STL, fichero que interpretará la impresora. En este caso se ha contemplado tecnología PolyJet de Stratasys, con la selección de una resina acrílica específica que simula al ABS (DM RGD5131); el material Digital está compuesto por la mezcla de dos componentes (RGD515 + RGD531) en el mismo proceso de impresión; en este tipo de resinas fotosensibles se imprime simultáneamente con los dos componentes generando una distribución concreta capa a capa que se endurece por luz ultravioleta. Como detalle, la orientación de las diferentes piezas en la impresora serán la misma que la de montaje, y la resolución de fabricación en el eje Z es de un espesor de 30 µm.

A diferencia de un proceso de mecanizado, esta solución de fabricación permite la obtención de las distintas partes de molde contemplando vaciados para optimizar al máximo el gasto de material; con ello es posible aplicar incluso análisis de optimizado topológico para alinear resistencia de material con los esfuerzos a los que va a estar sometido el molde durante el proceso de extrusión/soplado. En este caso, al aplicar vaciados, se ha reducido el consumo de material de modelo en un 30%. (ver imagen 2, fase impresión 3D).

Como datos relevantes de esta fase de impresión, indicar que se ha utilizado el modelo de impresora J750, el tiempo total de impresión del molde ha sido de 17h, se ha consumido 1.850 g de material de modelo y 1.230 g de material de soporte (propio del proceso de impresión) y el coste aproximado del molde es 1.100€.

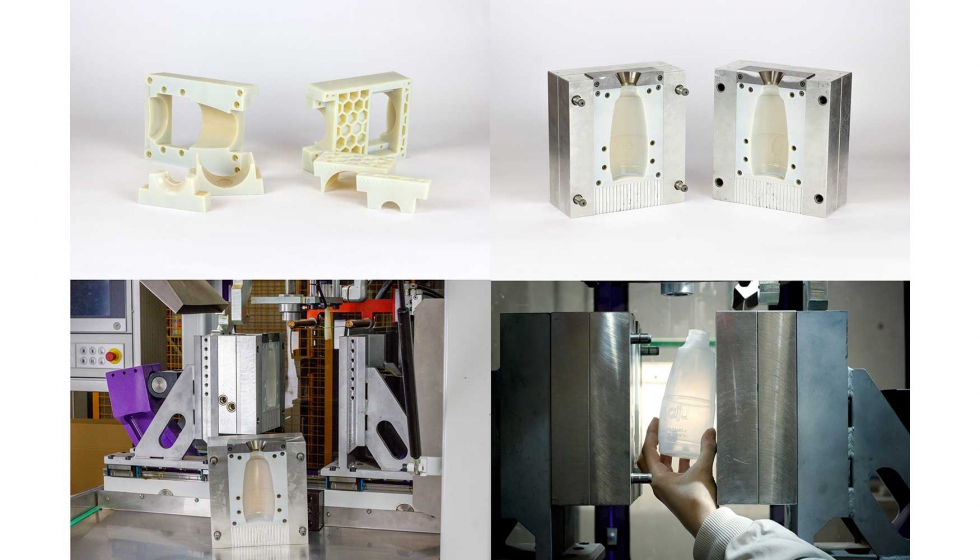

Tras el proceso de impresión sólo resta validar el ensamblaje de todas las partes de molde antes de su colocación y ajuste en máquina de extrusión soplado. (ver imagen 3).

| Temperatura husillo zona 1 | 100 ºC |

| Temperatura husillo zona 2 | 165 ºC |

| Temperatura husillo zona 3 | 165 ºC |

| Temperatura husillo zona 4 | 165 ºC |

| Temperatura boquilla zona 5 | 160 ºC |

| Temperatura boquilla zona 6 | 160 ºC |

| Temperatura boquilla zona 7 | 160 ºC |

| Temperatura boquilla zona 8 | 150 ºC |

| Temperatura boquilla zona 9 | 150 ºC |

| Velocidad husillo | 150 rpm |

| Retardo parada | 2 s |

| Tiempo de parada | 0,2 s |

| Retardo de soplado | 0 s |

| Tiempo de soplado | 300 s |

| Tiempo de descompresión | 1 s |

La vida útil de este tipo de moldes será proporcional a la abrasión y fatiga térmica a la que están sometidos durante el proceso de extrusión-soplado; esto es temperaturas elevadas de sobrecalentamiento relacionadas con el material termoplástico utilizado ciclo tras ciclo, el acabado superficial de molde o parámetros de presión, siendo la zona más crítica del molde la del corte del parison tras su soplado. Todas estas particularidades pueden mejorarse con el uso de portamoldes metálicos que acomoden al postizo de resina en su interior, aunque éstos limitarán la geometría que podamos albergar en su interior, pero afectará al incremento de coste y tiempo de fabricación.

Conclusiones

La aplicación de la fabricación aditiva puede ser útil no sólo para la fabricación de piezas a nivel prototipo en fases iniciales o bien como producto final con especificaciones concretas, sino que además es posible incorporarla en otras aplicaciones industriales de cara a reducir los plazos de desarrollo y entrega en producciones preliminares o bien producciones cortas con material termoplástico definitivo. En este caso se ha podido ejecutar el proyecto completo en 5 días, con un día de trabajo para el diseño de molde, uno de impresión del molde y dos más con el montaje, ajuste y producción de piezas en la extrusora, obteniendo finalmente las 50 botellas con HDPE requerido por el cliente.