Ventilación de moldes, venting o salidas de gases... un problema a resolver (Parte 2)

A continuación, reproducimos la segunda parte del artículo Ventilación de moldes, venting o salidas de gases… un problema a resolver publicado online y en la revista Plásticos Universales / Interempresas.

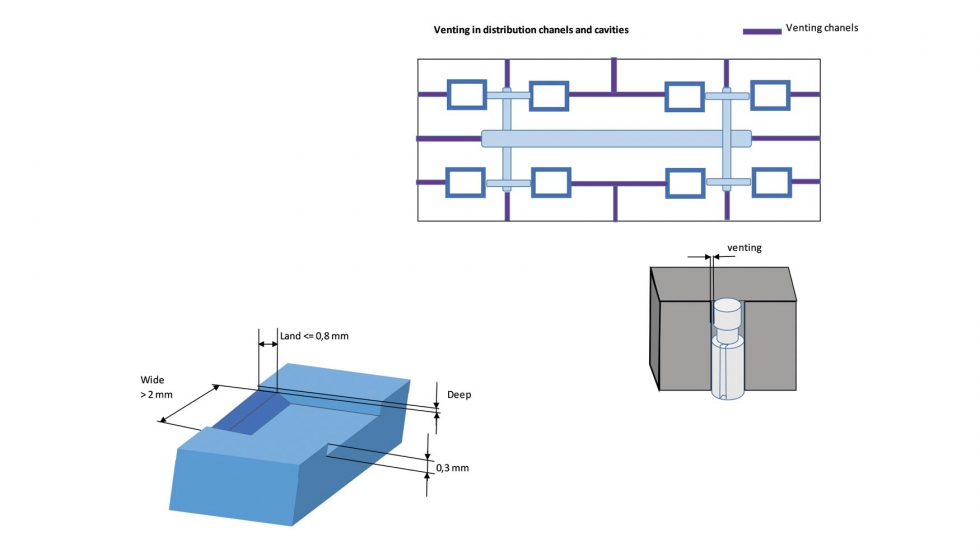

¿Cuántos canales de salida de gases mecanizar?

Existen diversidad de reglas de taller que aconsejan desde mecanizar una salida de gases cada 25 o 30 mm de línea de partage o por ejemplo, mecanizar tantas salidas de gases como el equivalente a un 25-30% de la línea de partage.

Yo principalmente soy partidario de esta última. Estas ranuras de salida de gases conectadas a un canal secundario que rodea toda la cavidad es una buena opción, teniendo en cuenta evacuar a la atmósfera todo el gas recogido en este canal secundario.

En cualquier caso, es interesante tener en cuenta que cuanto más salidas de gases menos velocidad de salida del aire, como podemos a continuación.

Dinámica de fluidos, aproximación a la velocidad de salida del aire de la cavidad

A través de un sencillo cálculo de dinámica de fluidos podemos realizar una aproximación estimada de las velocidades de salida del aire a través de las salidas de gases durante un ciclo de llenado un molde.

Este es un ejemplo aproximado que no tiene en cuenta la temperatura del aire, las presiones interiores, el acabado superficial de las salidas de gases, las salidas de aire no controladas en ajustes, etc., pero que nos va a dar una idea de las magnitudes aplicadas que intervienen durante el llenado de la cavidad y la consecuente y necesaria evacuación del aire contenido en la misma.

TABLA

Veamos un ejemplo de cálculo de velocidad de salida del aire a través de una salida de gases

Sección de la salida de gases

- Deep o profundidad ….0,03 mm

- Width o ancho ……….. 25 mm

- Sección unitaria de la salida de gases en cm2 = 0,0075 cm2

- Cantidad de salidas de gases mecanizadas en el molde = 4 ranuras de salida de gases

- Área de salida de gases total disponible = 0,0075 cm2 * 4 = 0,03 cm2

Volumen de aire

Podemos suponer que el caudal de salida del aire es igual al caudal de entrada del plástico en el molde.

Podemos correlacionar el volumen de aire de la cavidad con el volumen de la inyectada, es decir, con el diámetro del husillo y la longitud recorrida por segundo.

- Diámetro de husillo……..50 mm

- Velocidad lineal de inyección ……. 100 mm / sg

- Esto equivale a un volumen por segundo de 196,35 cm3 / sg

Caudal (Q) = 196,35 cm3 / sg

Aplicando la formula anterior v = Q / A

- Velocidad v = 196,35 cm3 sg / 0,03 cm2

- Velocidad v = 6545 cm / sg

- Equivalente a 65,45 mt / sg

- Equivalente a ….235 km por hora

Pero atención. A medida que el material avanza por la cavidad y la va llenando, las salidas de gases más cercanas a la entrada dejan de ser efectivas al ser superadas por el frente de flujo.

Es la última salida de gases la que va a evacuar aire a más velocidad. Si calculamos la velocidad del aire para esa única salida de gases, esta sería la siguiente:

- Velocidad v = 196,35 cm3 sg / 0,0075 cm2

- Velocidad v = 26180 cm / sg

- Equivalente a 261,8 mt / sg

- ¡Equivalente a 942 km por hora!, velocidad de crucero de un avión Airbus

Si realizamos este cálculo con una velocidad de inyección de 137 mm por segundo, con el husillo de diámetro 50 mm equivaldría a un caudal de unos 270 cm3 por segundo.

Este caudal dividido por el área de una sola salida de gases de 25 mm de ancho por 0,03 mm de profundidad nos daría una velocidad de casi 1.296 km por hora. ¡Más que la velocidad del sonido! …..(1.235 km/h)

Problemas típicos de salidas de gases insuficientes

Los problemas típicos que nos encontramos con la salidas de gases insuficientes suelen ser: piezas cortas (por dificultad de llenado debido a la contrapresión del aire al salir), quemados o efecto diésel, falta de definición de los pulidos o acabados del molde, falta de compactación (incluso vacuolas interiores), líneas de unión débiles o muy marcadas, brillos en las zonas de salida de aire o acabado de la pieza con piel de naranja en las zonas de salidas de gases.

Efecto diésel, Dieseling o quemados

Este es el campeón de los efectos que produce una ventilación deficiente. Manchas negras de material quemado, olor, pérdida de propiedades, problemas estéticos (antes de generarse el quemado o efecto diésel, en un nivel previo menos acusado se producen brillos y o superficie con micro puntos tipo piel de naranja), etc... Son efectos de este problema.

No pensemos que no es necesario el venting porque nuestra cavidad tiene poco volumen. El punto clave es que el aire que debe salir de la cavidad lo haga a la misma velocidad que el material que está entrando por lo que los factores importantes aquí son el caudal de llenado de la cavidad y la efectividad de la salida de gases.

Si el aire no puede salir a la misma velocidad que lo está empujando, se comprimirá. Cuando el aire se comprime se calienta. Se produce un efecto de calentamiento adiabático que alcanza altas temperaturas. Además con este calentamiento adiabático, el aire intenta expandirse aumentando la presión en la cavidad.

Este calentamiento adiabático realiza un súbito calentamiento del aire y provoca que el polímero entre en combustión dentro de la cavidad creando el quemado en la pieza y los daños en los aceros de los moldes. Aquí se alcanzan temperaturas que superan la resistencia del polímero inyectado.

Todos hemos visto alguna vez zonas de salida de gases donde se ha deteriorado el pulido espejo o bien el texturizado de la superficie de la cavidad y zonas que presentan un color azulado.

Mi abuelo y mi padre eran herreros de fragua. No tenían termómetros para medir la temperatura del hierro o del acero, por ello, en función del color del acero sabían la temperatura del mismo. El acero cuando se calienta a ciertas temperatura, si está pulido, se producen diferentes tipos de oxidación, que dan lugar a diferentes colores en el acero. Estos colores van cambiando en función de la temperatura alcanzada pero no se revierten al enfriar el acero. El color del acero va a quedar como memoria de la temperatura alcanzada y será conservado al menos que se realice un pulido superficial.

El color azulado característico de las zonas de salidas de gases (también en algunas entradas) se corresponde con una temperatura alcanzada del acero de más de 300 grados centrígados.

Mantenimiento de las salidas de gases

Los plásticos además del polímero llevan incorporados un paquete de aditivos para mejorar sus prestaciones tanto en el uso final de la pieza fabricada como las prestaciones durante el proceso. Son típicos los paquetes de aditivos lubricantes, desmoldeantes, ignifugantes, resistencia a la hidrólisis, estabilizantes térmicos, resistencia a la intemperie, etcétera.

Durante el proceso, algunos de estos aditivos se convierten en volátiles y no pueden mezclarse en su totalidad con el plástico fundido. Salen a través de las salidas de gases al exterior.

Estos volátiles pueden quedar retenidos en las salidas de gases y con el tiempo obturar e impedir el normal funcionamiento de la ranura mecanizada.

Por ello, es conveniente un plan de limpieza de las ranuras de las salidas de gases periódico para evitar problemas. Esta limpieza debe ser con algún elemento blando que no afecte a las dimensiones de la ranura.

También se debe comprobar que no ha habido aplastamientos de las ranuras por piezas o coladas atrapadas o daños de cualquier tipo en estas importantes ranuras.

Es interesante incluir la limpieza de las salidas de gases –al menos exteriormente–, en cada turno de fabricación dentro del mantenimiento preventivo de primer nivel a cargo de los operarios de inyección. Esto, además de evitar el deterioro de las salidas de gases –y por tanto, mantener su rendimiento– hace que los operarios participen y se motiven con el cuidado de los moldes.

No podemos pensar en definir un proceso de inyección robusto y consistente sin un sistema de ventilación del molde con buen rendimiento, optimizado y bien mantenido.

Este un factor clave e indispensable para una producción competitiva y de calidad.

En tema de salida de gases o venting. Nunca es suficiente.

Mi abuelo y mi padre eran herreros de fragua. No tenían termómetros para medir la temperatura del hierro o del acero, por ello, en función del color del acero sabían la temperatura del mismo