Presión de inyección (III)

Continuamos con la serie de artículos relacionados con los parámetros clave del proceso de inyección con la idea de centrar sobre estos parámetros la calidad y la repetibilidad del proceso.

La presión de inyección necesaria durante la fase de llenado es una consecuencia entre otras variables de la velocidad de inyección programada, de la viscosidad del material, espesores, recorrido de flujo, etc.

La presión de inyección durante la fase de llenado debe ser suficiente para conseguir las velocidades programadas y por tanto, obtener el tiempo de llenado deseado.

Por tanto los factores que influyen en la presión de inyección son los mismos que afectan a la velocidad de llenado:

- Resistencia al flujo del material

- Velocidad de llenado

- Temperatura del aceite hidráulico

- Temperatura del material

- Temperatura del molde.

El valor resultante de la presión de llenado puede servir para determinar la correcta regulación de los parámetros que influyen sobre la misma.

La presión que debe ser controlada y registrada es la presión de inyección sobre el material o presión específica, no la presión hidráulica de inyección. Esto es debido al efecto de multiplicación de inyección explicado en mi artículo publicado en esta revista llamado Intensification Ratio o Factor de multiplicación de la unidad de inyección.

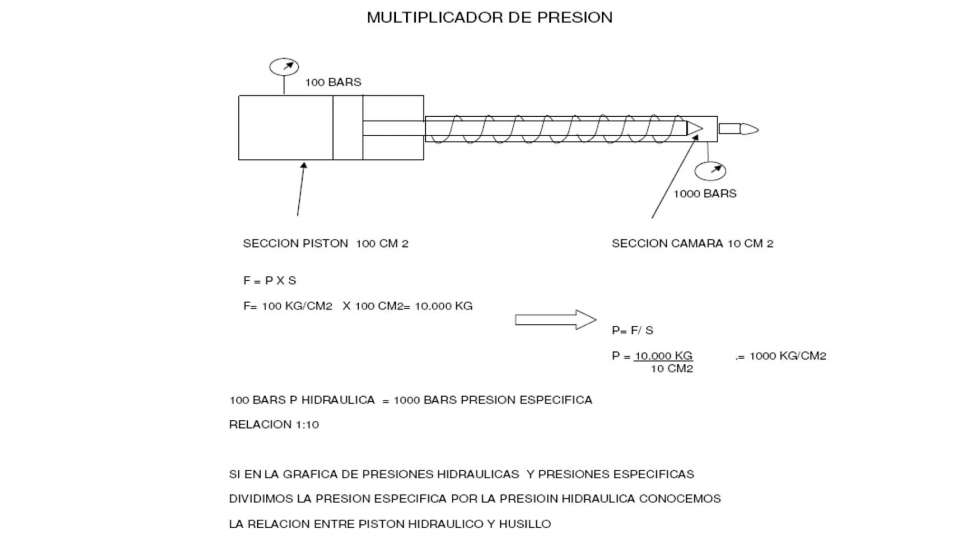

El multiplicador de presión

La presión hidráulica generada por la bomba y aplicada en el pistón de inyección durante la fase de inyección es proporcionalmente multiplicada en la misma relación entre el área del pistón o pistones de inyección y el área del husillo empleado.

En el ejemplo del dibujo, una presión de inyección hidráulica de 100 bares aplicada en un pistón de inyección de 100 cm2 equivale a ejercer una fuerza de inyección de 10.000 kg. Estos 10.000 kg de fuerza aplicados en una sección de un husillo de 10 cm2 equivaldrían a una presión sobre el material en la zona delantera del husillo de 1.000 bares. Es decir, hemos multiplicado por 10 la presión hidráulica para obtener la presión de inyección específica.

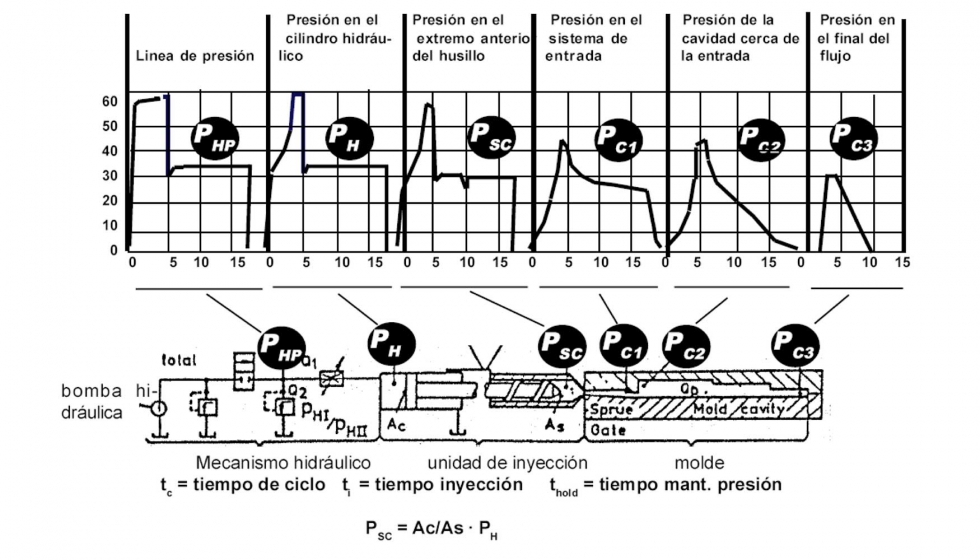

Evolución de la presión a lo largo del proceso de inyección

Evolución de la presión a lo largo del recorrido hidráulico desde la presión generada en la bomba hidráulica hasta la masa fundida al llenar el molde.

Durante todo el recorrido de la presión se producen pérdidas de presión por distintas causas, restricciones, caídas de presión por circuitos hidráulicos, etc. Finalmente la presión efectiva sobre el material es una resultante de la presión generada menos todas las perdidas puntuales en cada paso.

En el dibujo se puede observar cómo se va perdiendo presión en los distintos puntos de control. Bomba hidráulica, pistón de inyección, punta del husillo, bebedero, entrada, pieza, etc.

El proceso de inyección por tanto es 'deficitario' desde el punto de vista de la presión de inyección. Se producen pérdidas de carga a lo largo de todo el proceso. Estas pueden ser controladas con los ensayos específicos que el moldeo con métodos científicos o Scientific Injection Molding propone.

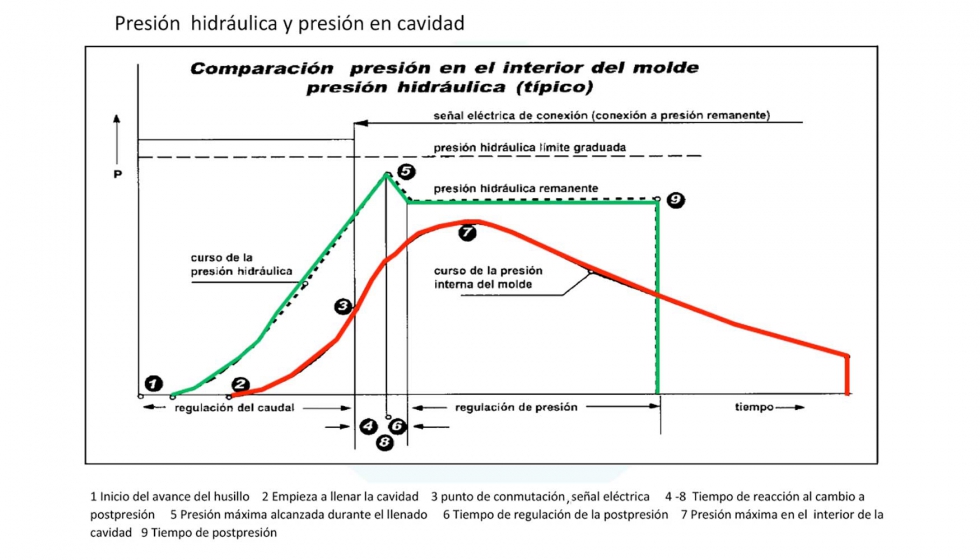

Presión de inyección hidráulica y presión de inyección en cavidad

Una vez realizada la fase de llenado volumétrico del molde y seleccionado el correcto punto de conmutación empieza la fase de compactación o de postpresión.

Puede verse en la gráfica superpuesta de presión de inyección hidráulica en color verde y presión de inyección dentro de la cavidad en color rojo.

Sistemas de paso a la fase de compactación o sistemas de conmutación

El paso del llenado volumétrico a la fase de compactación es el denominado conmutación.

Este cambio de fase puede programarse de diferentes maneras en las inyectoras

Conmutación por tiempo:

- El peor de todos los sistemas

- No tiene en cuenta variaciones de viscosidad,

- No tiene en cuenta variaciones de temperatura de masa

- A altas velocidades de inyección = grandes errores

Conmutación por carrera

- El más común de los sistemas utilizados

- No tiene en cuenta posibles pérdidas por boquilla

- No tiene en cuenta imprecisiones de los trasductores

- Si la relación dosis capacidad de la máquina es alta no es recomendable

Conmutación por presión de inyección fiable

- No contempla variaciones de viscosidad

Conmutación por presión en cavidad

- El más fiable y más caro

- No tiene en cuenta variaciones de temp de molde y de masa

- Compensa variaciones de velocidad, viscosidad, goteos etc.

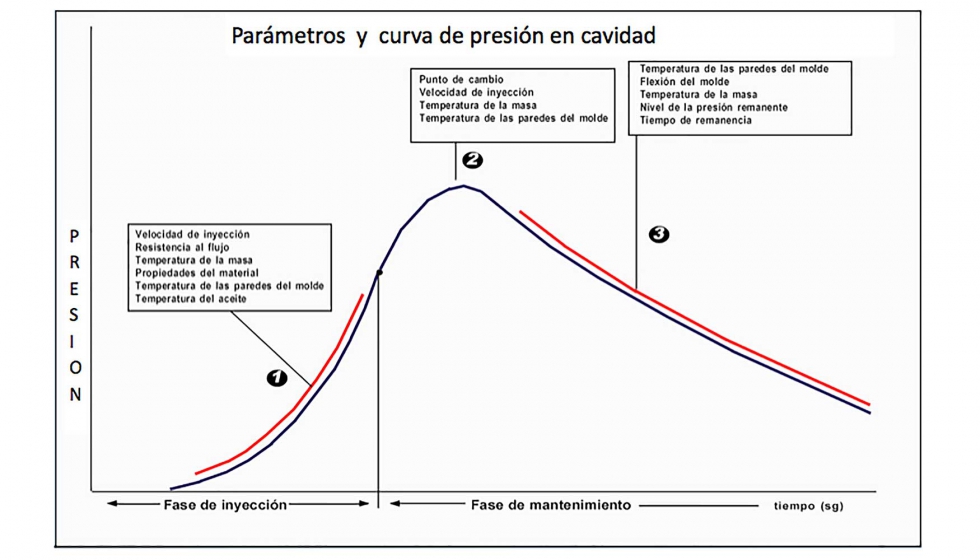

Intrepretación de la gráfica de presión en cavidad

La presión en cavidad que se genera durante el llenado y durante la fase de compactación se define por una serie de parámetros que influyen en la forma que tomará esta curva de presión en cavidad.

La gráfica de presión en cavidad y sus diferentes zonas están controladas o afectadas por diferentes parámetros.

Fases de llenado y presurización de la cavidad

Fase de llenado volumétrico. En esta fase se produce el llenado completo de la cavidad con plástico fundido, pero al ser el plástico un material compresible, desconocemos cuándo se ha llenado el molde al 100%, pues puede suceder que en realidad estemos llenando por encima de este valor provocando sobre inyección de la cavidad, rebabas, tensiones etc. Es por ello por lo que se recomienda llenar en esta fase de inyección dinámica o de llenado volumétrico hasta el 90-98% del total del volumen con el fin de asegurar que no se sobre inyecta el molde.

Fase de empaquetado. En esta fase debemos compensar la contracción volumétrica que se produce por efecto del enfriamiento y la reorganización molecular del plástico. En esta fase controlamos la presión.

Fase de mantenimiento de la presión o hold. En esta fase debemos mantener la presión para definir las medidas, definir el acabado superficial del molde, etc y esperar a que la entrada se selle por congelación del polímero.

Finalmente en esta fase que sirve para mantener la presión hasta que se cierre la entrada por efecto del enfriamiento del plástico. Esto evitará que el plástico pueda retroceder desde la cavidad hacia atrás, efecto llamado 'back flow'. En esta fase controlamos el tiempo.

Muchos inyectadores no diferencian entre la fase de empaquetado y la de mantenimiento o entre la fase de pack y la de hold y se programa en la inyectora una presión y un tiempo para ambas fases.

Influencias de la fase de compactación

- Formación de rebabas

- Contracción general de la pieza, dimensiones

- Dificultad de expulsión de la pieza

- Tensiones en la zona de la entrada

- Rechupes

- Vacuolas

- Resistencia de las líneas de unión

- Peso de la pieza.

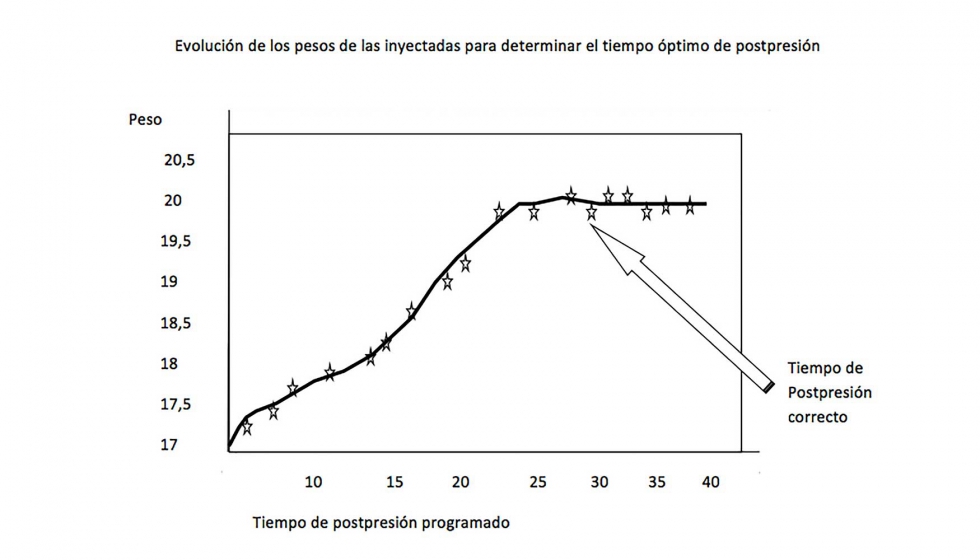

Evolución de los pesos de las inyectadas para determinar el tiempo óptimo de pospresión.

Tiempo de post-presión

Determinado a través de:

- Caída de presión en cavidad (para ello es necesario un sensor en cavidad).

- Control del peso de la inyectada.

Caída de presión en cavidad: Para determinar el tiempo óptimo de postpresión a través de este sistema, si damos un tiempo corto de postrpresión, al cesar la presión hidráulica, la presión en cavidad cae bruscamente. En cambio si el tiempo es suficientemente largo, al suprimir la presión hidráulica, la presión en cavidad permanece y cae lentamente, lo cual indica que la entrada se había sellado.

Control del peso de la inyectada: El tiempo óptimo es el que consigue el peso máximo de la pieza, al principio al incrementar el tiempo de postpresión obtenemos incrementos de peso, hasta que el peso deja de crecer al realizar aumentos de tiempo. Ha de seleccionarse y programar un tiempo en la zona plana de la curva de pesos en función de los tiempos de inyección.

José Ramón Lerma es autor del Libro Manual Avanzado de Inyección de Termoplástico, que tiene como objetivo ser, por un lado, una herramienta para la formación y, por otro, un manual de ayuda para todo el personal de una empresa de inyección de plásticos. El libro, comercializado por Plásticos Universales / Interempresas (libros@interempresas.net), consta de detallados casos prácticos, amplia información de moldeo científico y un ‘pendrive’ con 20 hojas de cálculo y herramientas de SC Molding o Scientific Injection Molding, además de optimización y definición de proceso, lo que lo hacen único en el mercado. Página web sobre Scientific Injection Molding: www.asimm.es

Más información sobre los cursos Scientific Molding online impartidos en Inefco, en los que José Ramón Lerma es tutor https://tienda.novaagoraformacion.com/home/62-procesos-avanzados-de-inyeccion-de-termoplasticos.html