DMG MORI expone sus máquinas innovadoras y soluciones integrales para la producción del futuro

Como cada inicio de año, la fábrica de Deckel Maho Pfronten (Alemania) fue el escenario al que acudieron miles de profesionales del mecanizado para conocer las últimas novedades de la compañía y sus aportaciones a la Industria 4.0 y a la producción del futuro. Es difícil destacar algo de una exposición de estas características pero llamó especialmente la atención todo lo relacionado con la fábrica digital, la producción automatizada y las soluciones para la producción del futuro, la excelencia tecnológica en aeroespacial, moldes y matrices, la fabricación aditiva, la calidad de periféricos y accesorios, la calibración de la geometría de la máquinas y corrección cinemática para conseguir máxima precisión y el modelo NTX 3000, una primicia mundial.

Sobre una superficie de exposición de más de 8.500 metros cuadrados, DMG MORI presentó del 30 de enero al 3 de febrero un total de 70 máquinas de alta tecnología a los miles de visitantes desplazados desde todo el mundo. No faltaron presentaciones y máquinas orientadas a la fábrica digital, una tendencia en la que este fabricante está muy implicado pero, en términos generales, si por algo destacaron de nuevo estas jornadas fue por la increíble capacidad de este fabricante para presentar máquinas nuevas y captar a miles de profesionales todos los años. De España, por ejemplo, acudieron en torno a los 120 interesados, que tuvieron la oportunidad de visitar la fábrica, ver las máquinas expuestas y debatir sobre todos los detalles con los expertos de cada una de las máquinas.

NTX 3000: Torneado y fresado complejos

Con el nuevo modelo NTX 3000, DMG MORI presentó un nuevo tamaño de centro de torneado y fresado de alto rendimiento. Al igual que en los modelos más pequeños, el componente central es el husillo de torneado y fresado CompactMaster, con una longitud de 350 mm y alto par de 122 Nm. El husillo principal con plato de 12" permite una velocidad de 3.000 rpm y un par máximo de 1.194 Nm.

Gracias al eje B de accionamiento directo se consigue un mecanizado simultáneo eficiente de 5 ejes, mientras que el eje X, con un recorrido de 125 mm por debajo del centro del husillo, garantiza máxima flexibilidad. En cuanto a los controles, Celos con MAPPS en Fanuc y Celos con Siemens son las versiones disponibles.

La fábrica digital no podía faltar en Pfronten

La transformación digital en la fabricación de máquinas-herramienta fue también una de las cuestiones clave en la jornada de puertas abiertas. Se basa en una estrategia ascendente, es decir, desde la propia máquina Celos y la fabricación Celos hasta la fábrica digital.

Después de presentarse por primera vez el pasado año en la feria EMO, se han perfeccionado los flujos de trabajo digitales para la planificación de una producción basada en datos y la gestión automatizada de las herramientas. Los clientes podrán disfrutar de diferentes aplicaciones Celos a partir del primer semestre del año. La digitalización se centra también en temas como la continua expansión de las opciones de monitorización para optimizar los procesos y la producción, así como productos y servicios digitales. A través de Adamos, la nueva plataforma IIoT que garantiza la neutralidad con respecto al fabricante, DMG MORI ofrece a sus clientes y proveedores soluciones de digitalización integrales y completamente abiertas.

Automatización y soluciones integrales para la producción del futuro

Las soluciones automatizadas son cada vez más importantes en la fabricación eficiente. Para ello DMG MORI garantiza que todas sus máquinas puedan enviarse a fábrica de la mano de un solo proveedor, bien como solución automatizada estándar o bien adaptada a los requisitos del cliente. “Nuestro espectro de rendimiento va desde la planificación y la simulación hasta el cliente final, completando un sistema llave en mano”, explica Markus Rehm, director gerente de Deckel Maho Seebach GmbH y DMG MORI Heitec GmbH, una empresa conjunta de DMG MORI AG y Heitec AG. La integración inteligente de la máquina-herramienta y la automatización se lleva a cabo en las instalaciones de producción de DMG MORI, asegurando a los clientes un concepto automatizado e integral de la mano de un solo proveedor.

50 años en sectores aeroespacial, matrices y moldes

En Deckel Maho Pfronten, DMG MORI engloba toda su competencia industrial tanto en el sector aeroespacial como en la fabricación de matrices y moldes. En sus centros de excelencia tecnológica ofrece a sus clientes mucho más que tecnología y rendimiento de vanguardia.

Sus expertos se implican desde la fase inicial en los futuros proyectos de los clientes, lo que les permite desarrollar innovadores procesos de producción y completas soluciones llave en mano en estrecha colaboración con los clientes. “Como proveedor de servicios integrales suministramos nuestras máquinas con todos los componentes necesarios, desde los electrodos más pequeños para la construcción de herramientas y moldes hasta componentes XXL para la industria aeroespacial”, subraya Markus Piber, director gerente de Deckel Maho Pfronten GmbH.

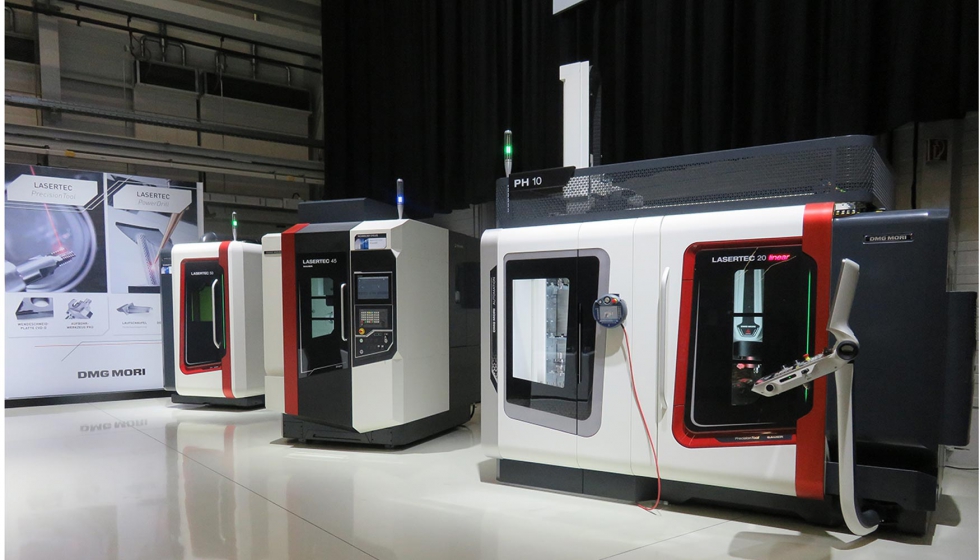

Las Lasertec y la fabricación aditiva

DMG MORI lleva más de cuatro años de éxito en este mercado gracias a su combinación integral de soldadura de deposición por láser y mecanizado en las máquinas de la serie Lasertec 3D hybrid, con las que se ha consolidado como proveedor integral en la fabricación aditiva. Mientras que la Lasertec 65 3D es un componente adicional para el parque de centros de mecanizado en los que se utiliza sólo la soldadura de deposición por láser, la gama Lasertec SLM incluye el método de aportación por capas en la fusión selectiva por láser.

En el mercado de sistemas aditivos para la fusión selectiva por láser, la Lasertec SLM impresiona por su fiabilidad y eficiencia de primer nivel. Su módulo flexible permite cambiar el polvo en menos de dos horas. Con Celos SLM, DMG MORI ofrece una solución integral de software para la programación CAM y el control de las máquinas. Todo ello de la mano de un solo proveedor, utilizando una interfaz de usuario unificada, coordinada y fácil de programar que permite transferir inmediatamente los datos a la máquina en el menor tiempo posible, sea cual sea la complejidad de las piezas.

Periféricos y accesorios adaptados a la perfección

A lo largo de los cinco días de jornadas se presentó también el programa DMQP (DMG MORI Qualified Products) que define las estrictas exigencias en relación con los periféricos y accesorios en lo relativo a calidad, tales como la certificación interna de los productos, la coherencia en los precios y las correspondientes garantías.

Equipos de medición, portaherramientas y sistemas de manejo son solo tres ejemplos de productos y dispositivos periféricos de proveedores externos con los que DMG MORI completa sus soluciones de fabricación. Estos y otros componentes se basan en la alta calidad de las máquinas CNC.