Moldeándose el futuro de la mano de la automoción

Molmat se dedica desde 1964 al diseño y fabricación de moldes. Su principal sector cliente es la industria del automóvil si bien ocasionalmente también realizan moldes para el sector sanitario. De hecho, fue el origen de la empresa pero hoy día deben competir con los países emergentes, hacia donde se desplazó la producción de moldes de baja complejidad. En cambio, la industria automotriz vuelve a apostar por la producción local. Y en los últimos años Molmat ha notado la recuperación de parte de la producción que, en pleno auge de la deslocalización del sector del automóvil, se perdió en favor de países asiáticos. Así nos lo confirma Jose Manuel Toro, director técnico en la empresa, quién se apoya en proveedores de primer nivel, como MMC Hitachi Tool, para hacer frente a los retos de esta industria tan exigente.

Molmat cuenta con tres divisiones o servicios: una dedicada a los moldes de aluminio; otra a los plásticos; y una tercera de Mantenimiento, Modificación y Reparación. Y es que como nos explica José Manuel Toro, “hay casos en que nos llega el molde entero que debemos desmontarlo y hacemos la puesta a punto”.

En el primer caso, se trata de moldes para automoción de fundición de inyección de aluminio, con una estrecha tolerancia y que requieren de una extremada precisión. En cuanto a su división de plástico, está dirigida a piezas de automoción con altos requisitos en calidad, estética o complejidad, ofreciendo desde moldes rotativos hasta bimateriales, de piezas vistas, interiores y exteriores, con multitud de mecanismos, etc. En conjunto, proyectos para los cuales Molmat cuenta con un equipo humano especializado en esta tipología de piezas —fundidores— y los equipamientos específicos y necesarios.

Un sector en auge

En Molmat constatan el buen momento que vive el sector automotriz en España. El aumento de la demanda les ha supuesto la necesidad de aumentar la plantilla y capacidad de servicio. “Los pedidos han aumentado, tanto en cantidad como en calidad de la pieza”, admite Toro. Un incremento que explica también la inversión en personal y maquinaria nueva. “En los dos últimos años hemos adquirido hasta 3 nuevas máquinas”.

Además, la empresa está de reformas. Han puesto en marcha una oficina técnica dedicada íntegramente al diseño de moldes junto a un espacio de medición y control de piezas, ampliando también las instalaciones para hacer frente al aumento de pedidos.

En primer término, a la derecha, Jose Manuel Toro, director técnico de Molmat, repasando los detalles de un pedido.

Cabe señalar que en Molmat, por capacidad, externalizan algunas parte de los moldes que suministran, como las cajas, produciendo íntegramente ellos piezas como los mecanismos, correderas... etc. “Lo que supone, por una parte, depender de terceros a la hora de los plazos y, por otra, un mayor control y verificación de todas las piezas que entregamos”.

Confiar en la herramienta

En Molmat trabajan principalmente el aluminio y diversos aceros —para tratamiento térmico, tipos 1.2311, 1.2711, 1.2738 y 1.2343 y 1.2344 para templado—. Para ello requieren trabajar con herramientas competitivas. “Contamos con los proveedores de mayor renombre en el mercado. Entre ellos MMC Hitachi Tool. Buscamos alta precisión, fiabilidad y durabilidad. Las elegimos basándonos en la experiencia previa pero la elección también depende de otros factores como el servicio o la entrega. Estoy muy contento con MMC Hitachi Tool por la implicación y el asesoramiento del técnico comercial en nuestros proyectos. Le podemos consultar, analizamos las geometrías que necesitamos, nos aconseja, propone parámetros de corte... Además, nos escuchan y nos proponen usar herramientas que no conocemos”.

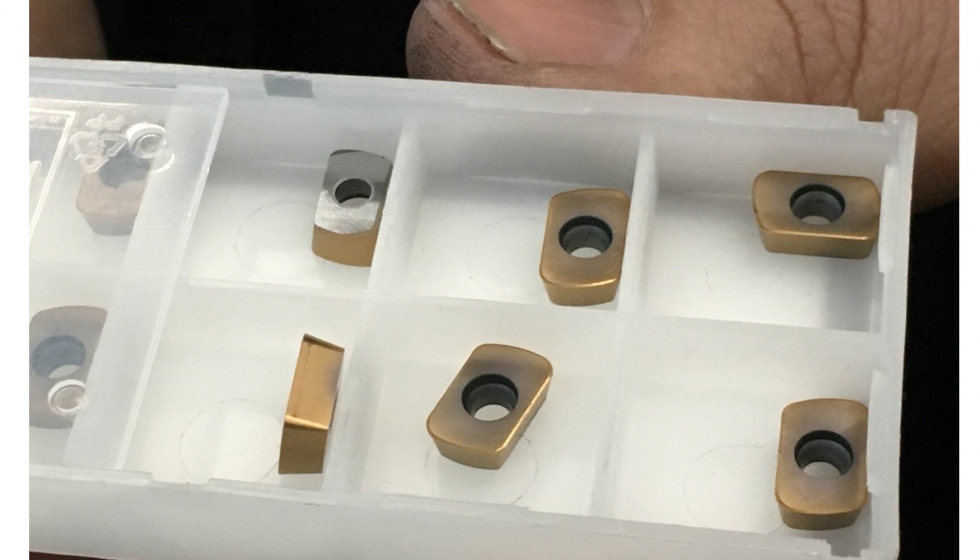

De MMC Hitachi Tool usan herramientas de placas y herramientas integrales, de metal duro. Y ahora están probando las de grafito, con recubrimiento de diamante, comenzando con un plato APHP de desbaste para usar con una de las máquinas nuevas. Además, están probando también dos tipos de grafito, de desbaste y de acabado.

EPSM, herramienta multifuncional para trabajos de desbaste y acabado

Molmat cuenta actualmente con una amplia variedad de herramientas Hitachi como son, en cuanto a platos, las gamas ASPV-Mini, Pico Maxi y Pico; y como integrales, las gamas EPSM-CR, EPHPB, ETM, EPBTS y EPDB(P)E. Entre ellas, José Manuel Toro destaca especialmente la gama EPSM, una herramienta multifuncional que permite realizar trabajos de desbaste con estrategia trocoidal y acabado de alta calidad.

Se trata de una fresa de metal duro disponible en diferentes diámetros, longitudes y tipos de amarre, con y sin weldon, ofreciendo diámetros desde 1 a 20 mm tanto en geometrías planas como en radios tóricos de 0,1 a 3 mm.

Además, su geometría optimizada y su recubrimiento de última generación (PaNacea), confieren a esta herramienta una aplicación multifuncional, lo que permite ejecutar nuevos procesos de producción del mercado actual. Es ideal para ranurado, controneado, copiado (formato tórico) y también para usarla con estrategias trocoidales.

Entre sus características principales se encuentra su recubrimiento PaNacea de alta adherencia y bajo coeficiente de fricción, estructura de micro grano, una geometría de paso desigual y un filo reforzado que dan lugar a una mejor evacuación de viruta, ganando eficiencia y fiabilidad durante el proceso de mecanizado.

El paso desigual previene la aparición de vibraciones ‘chatter’ y da una mayor durabilidad y una mayor calidad de la superficie mecanizada, especialmente en paredes delgadas. Destaca igualmente por su gran rendimiento en aceros hasta 55HRC, fundiciones e inoxidables. “Una herramienta de última generación capaz de satisfacer las más altas exigencias de producción”.