El 'Efecto espiral'

¿Cuántas veces nos hemos encontrado con un molde multicavidad con una colada totalmente simétrica y equilibrada que llena de modo desequilibrado las cavidades?. Es decir, mientras algunas cavidades están llenas otras están tan solo parcialmente llenas. Entonces sospechamos que las entradas de las diferentes cavidades no son idénticas y que por ello se produce el desequilibrio en el llenado. Sin embargo, nuestro moldista jura y perjura que todas las entradas son exactamente iguales y las comprueba una y otra vez con varillas calibradas dando como resultado la certeza de que efectivamente son dimensionalmente exactas todas las entradas. Entonces, ¿qué puede estar pasando para que se produzca el desequilibrio del llenado? Estamos delante del 'Efecto espiral'.

Este efecto indeseado se produce por la influencia de varios factores. Todo empieza con el sistema de avance del material en el interior del husillo.

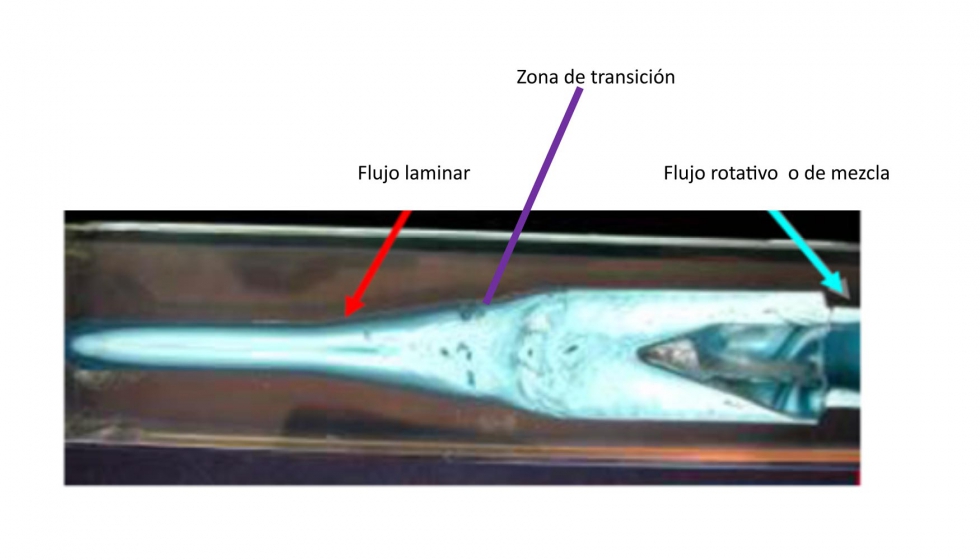

En la fotografía puede observarse que el material tiene un flujo rotativo o de mezcla hasta aproximadamente la culata de soporte de la boquilla de la unidad de inyección.

Es decir, a partir de la zona de transición, el material avanzará en un régimen de lámina, como capas paralelas que se desplazan a las mismas velocidades. Dicho sea de paso, cuando un defecto, como puntos negros o degradaciones aparece siempre en la misma posición en la pieza debemos sospechar de elementos que se encuentran a partir de la línea de transición, es decir boquilla, porta-boquillas, canal caliente, etc. Si por el contrario el defecto aparece en zonas aleatorias de la pieza debemos sospechar de elementos previos a la línea de transición, es decir, punta de husillo, filete del husillo, etc..

Es por tanto el flujo laminar del material uno de los factores para que se produzca el efecto espiral, otro factor determinante es la viscosidad del material ya que el efecto espiral aparece cuando estamos inyectando materiales de media o alta viscosidad. El tercer y último factor es que se trate de un molde multicavidad de más de 4 cavidades.

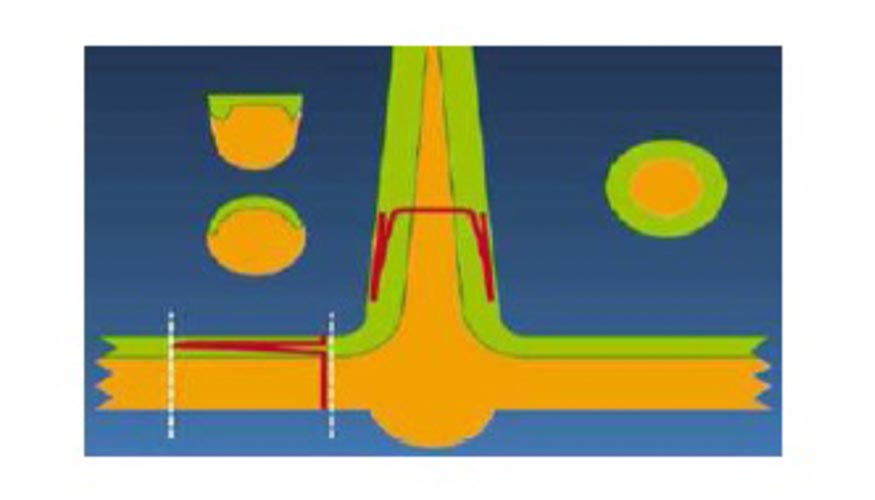

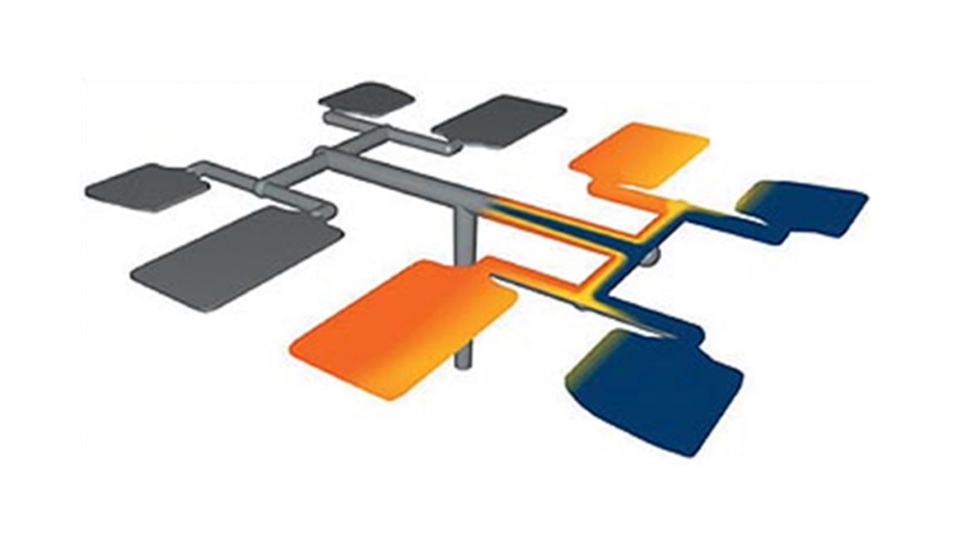

El material al circular a través de los canales de distribución varia su perfil de velocidad debido a las paredes frías del molde y a los giros de los canales. Esto provoca que en cada giro el perfil sea variable diferenciándose el llenado de las cavidades a pesar de que tengan entradas idénticas y recorridos de flujo iguales. Fuente: Dupont.

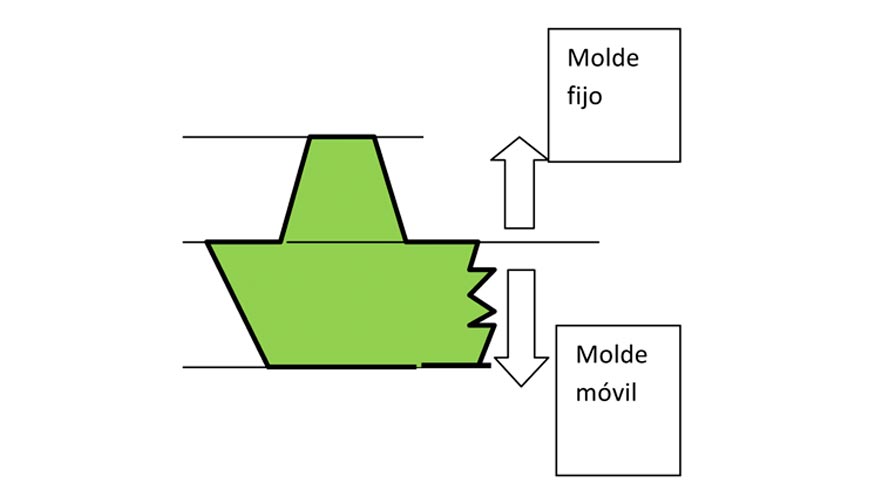

Cuando se está produciendo el llenado del molde a través de los canales de distribución, el material que entra en contacto con el acero del molde se enfría rápidamente generando una piel fría. La capa inmediatamente inferior que está circulando por el interior de la sección de la colada, está sometida a una fricción o shear, entre la vena líquida central de la sección de avance del flujo y la capa fría recién consolidada.

El máximo shear se genera en esta capa limite y el más bajo shear se genera en el centro del flujo. Esta fricción hace que esta capa inmediatamente inferior a la capa fría alcance una temperatura ligeramente superior a la temperatura de la vena liquida central.

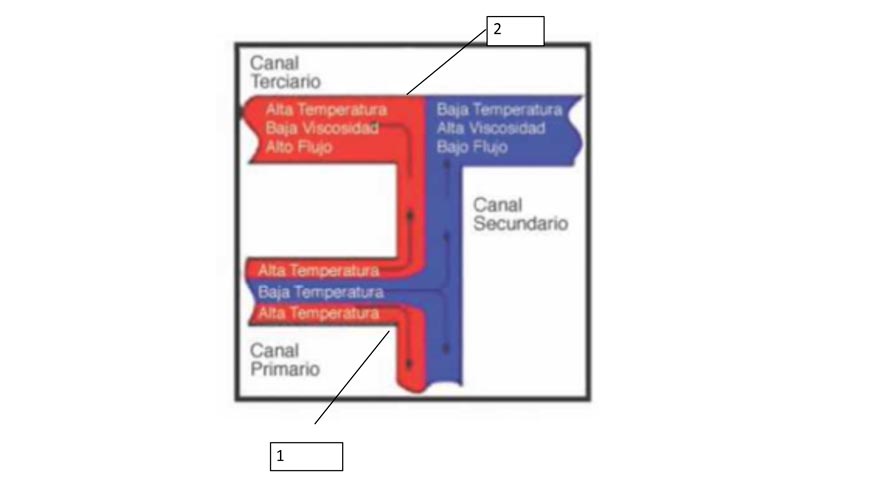

En el dibujo: colores rojo y azul para material más caliente por fricción y azul para menos caliente.

Lo que sucede es que en en el primer cambio de dirección se separan las capas más calientes de las menos calientes (1) y así en el siguiente cambio de dirección quedan totalmente separadas en direcciones opuestas las capas a distintas temperaturas (2), llenando más deprisa la que recibe el material más caliente.

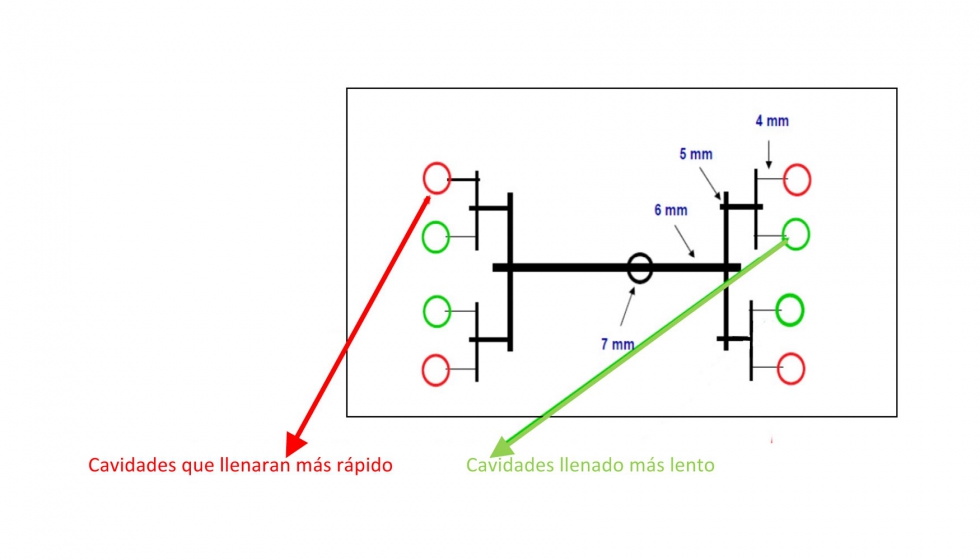

Moldes de más de 4 cavidades puede crear desequilibrios en el llenado por acumulación de cizalla en los cambios de dirección. Esto provoca diferencias dimensionales y sobrecompactacion de algunas cavidades.

'Efecto espiral' en molde de 8 cavidades, se puede observar la diferencia de temperatura y por tanto de llenado en las diferentes cavidades.

Otra opción es utilizar el sistema Meltflipper registrado (más información:http://www.beaumontinc.com/meltflipper/). En cualquier caso, se trata de realizar el diseño del canal de distribución de modo que el material se vea obligado a mezclarse y romper el flujo laminar que físicamente se produce.

Una vez conseguida esa mezcla, el llenado será totalmente equilibrado entre cavidades.

José Ramón Lerma es autor del Libro Manual Avanzado de Inyección de Termoplástico, que tiene como objetivo ser, por un lado, una herramienta para la formación y, por otro, un manual de ayuda para todo el personal de una empresa de inyección de plásticos. El libro, comercializado por Plásticos Universales / Interempresas (libros@interempresas.net), consta de detallados casos prácticos, amplia información de moldeo científico y un ‘pendrive’ con 20 hojas de cálculo y herramientas de SC Molding o Scientific Injection Molding, además de optimización y definición de proceso, lo que lo hacen único en el mercado. Página web sobre Scientific Injection Molding: www.asimm.es

Más información sobre los cursos Scientific Molding online impartidos en Inefco, en los que José Ramón Lerma es tutor https://www.ieaula.com/home/31-procesos-avanzados-de-inyeccion-de-termoplasticos.html