¿Qué máquina utilizar?

A menudo sucede que se realizan inversiones en maquinaria o se asignan y homologan procesos en máquinas no adecuadas para la fabricación a realizar, en una situación extrema la inversión habrá sido malgastar recursos y/o convivir con altos niveles de scrap durante toda la vida del proyecto. Aspectos a tener en cuenta cuando asignamos una máquina o cuando realizamos la compra o inversión a un proyecto o molde concreto. ¿Qué hay que tener en cuenta?

Recomendaciones del fabricante de materia prima tales como:

- Temperaturas de masa recomendadas (Recuerdo un caso con PPSU donde la máquina no podía alcanzar la temperatura de trabajo de estos materiales)

- Relación L/D Husillo

- Relación compresión RK (Atención: algunos materiales se degradan con relaciones muy altas de compresión)

- Toneladas de cierre recomendadas por unidad de superficie

- Presión de inyección necesaria (para algunos materiales estas presiones deben ser superiores a 19.000-2.000 bares).

La máquina de inyección

Podríamos dividir la máquina de inyección en dos grandes unidades: unidad de cierre y unidad de inyección.

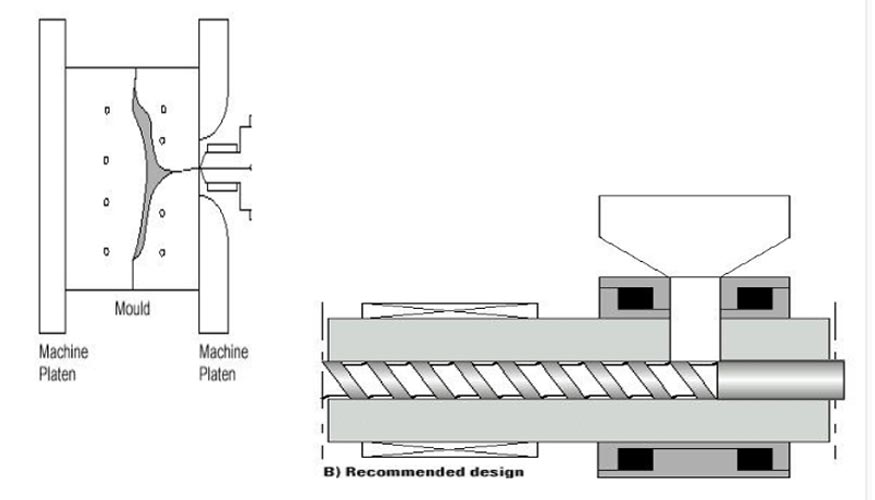

Unidad de cierre

Fuerza de cierre

• Calculada multiplicando el área proyectada del molde por la presión máxima de inyección en cavidad:

Fz = Piny x Sp

Fz = Fuerza de cierre / Piny= Presión de inyección en cavidad / Sp= Superficie proyectada

Existen diferentes sistemas de aproximación del cálculo de la fuerza de cierre, donde la variable más compleja es la presión de inyección en cavidad, al verse esta afectada en gran medida por variables tales como la viscosidad del material, temperatura de masa y de molde, espesor de pared de la pieza, recorrido del material, etc.

Una tabla orientativa de presión de cierre por cada cm2 de superficie proyectada:

- ABS 0,45 to 0,65 t/cm2

- LCP 0,75 to 0,8 t/cm2

- PA 0,65 to 0,75 t/cm2

- PBT 0,65 to 0,75 t/cm2

- PC 0,5 to 0,8 t/cm2

- PE 0,15 to 0,55 t/cm2

- PET 0,65 to 0,75 t/cm2

- PMMA 0,45 to 0,75 t/cm2

- POM 0,85 to 1 t/cm2

- PP 0,15 to 0,55 t/cm2

- PPS 0,3 to 0,6 t/cm2

- PS 0,3 to 0,5 t/cm2

Unidad de inyección

Husillos

Características a tener en cuenta en el husillo:

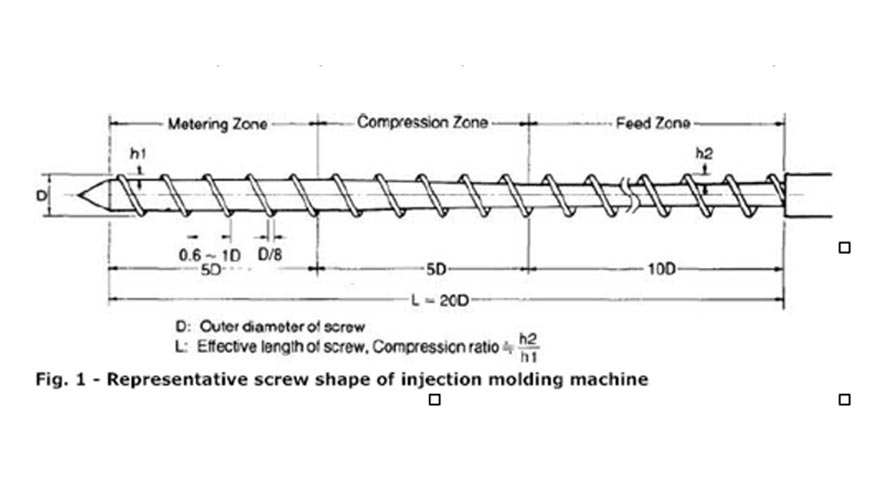

Relación L/D

O relación entre diámetro y longitud del mismo. Habitualmente entre 18 y 20 D.

Relaciones muy grandes hacen que el recorrido del material sea mayor, más homogeneidad de la masa pero mayor tiempo de permanencia del material dentro del husillo.

Relaciones menores pueden provocar falta de homogeneidad de la masa fundida.

Ratio de compresión Rk

Relación entre el volumen del filete del husillo en la zona de alimentación junto a la tolva y el volumen del filete en la zona de dosificación junto al anillo de retención

A mayor Rk, mayor compresión aplicada al material.

Esta relación de compresión no puede ser alta para materiales sensibles a la temperatura.

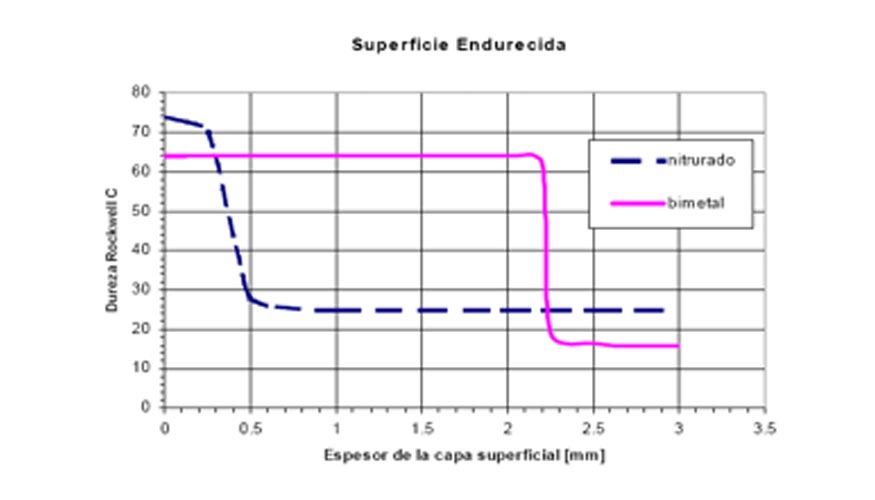

Tratamientos superficiales de husillos y cámaras de la unidad de inyección

En la actualidad hay la posibilidad de adquirir unidades de inyección principalmente nitruradas o bimetálicas. En el caso de procesar materiales abrasivos, bien físicamente (cargas de refuerzo) o químicamente (ignífugos, etc.) se recomienda utilizar sistemas con tratamientos bimetálicos. En el gráfico podemos ver que el bimetal tiene una duración al desgaste de hasta 5 veces más que el nitrurado.

Tamaño de la unidad de inyección

El tamaño de la unidad de inyección se verá afectado por la relación L/D escogida e influirá, como decíamos antes, en la homogeneización y en el tiempo de permanencia del material dentro de la unidad de inyección.

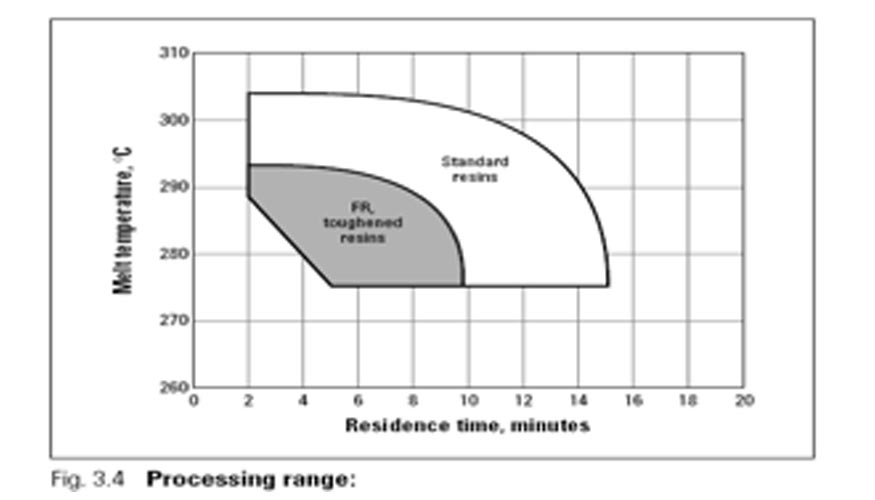

Tiempo de permanencia excesivamente largo

Todos los materiales tienen una relación 'Tiempo-Temperatura' para entrar en zona de degradación (los materiales ignífugos son aún más sensibles a estos tiempos de permanencia).

Con esta degradación por tiempo de permanencia excesivo se produce una pérdida de peso molecular y por tanto una pérdida de propiedades del material.

Tiempo de permanencia excesivamente corto

Con tiempos cortos de permanencia podemos correr el riesgo de obtener una masa fundida no homogénea con algunos infundidos.

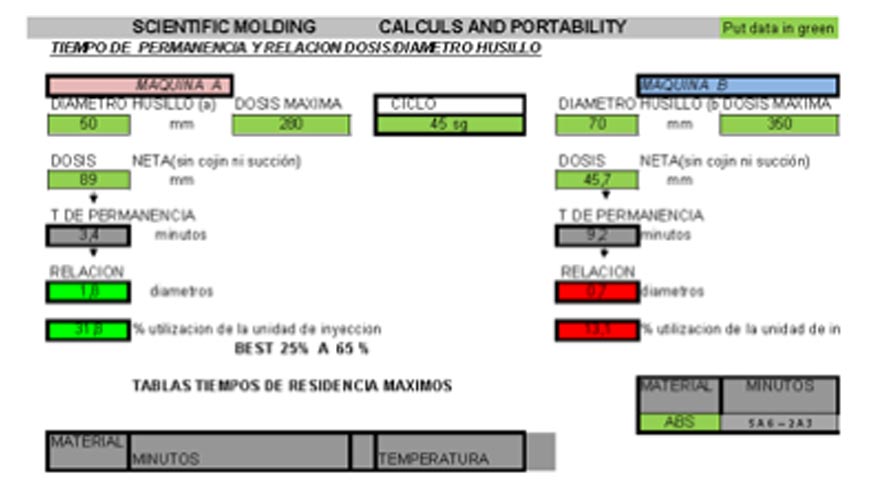

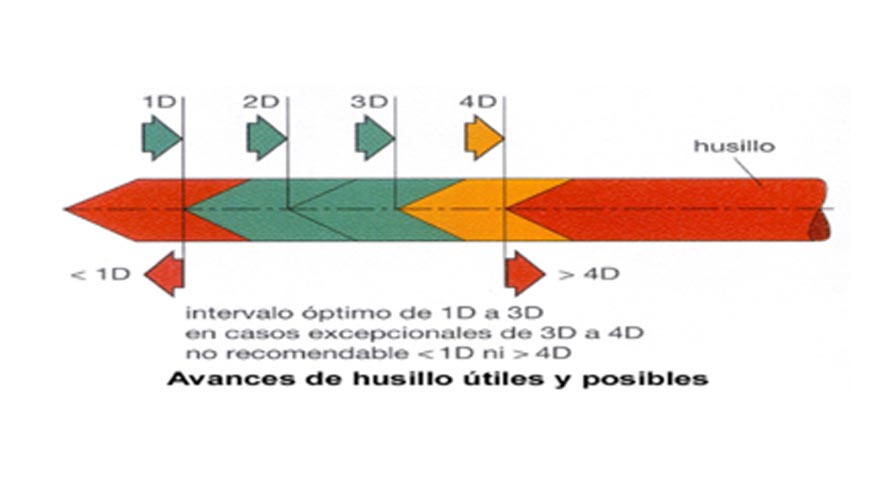

Hay una regla que prácticamente todos los fabricantes de polímeros recomiendan respecto a la relación entre el diámetro de la unidad de inyección y la dosis utilizada por inyectada.

Es esta:

Para definir una unidad de inyección que cumpla con esta norma, debemos calcular la dosis necesaria con el diámetro de husillo ideal para que esta dosis se encuentre entre 1 y 3 diámetros.

La decisión de compra de la unidad de inyección no debe seguir criterios tan solo de precio o volumen disponible sino criterio de cumplir con esta regla.

José Ramón Lerma es autor del Libro Manual Avanzado de Inyección de Termoplástico, que tiene como objetivo ser, por un lado, una herramienta para la formación y, por otro, un manual de ayuda para todo el personal de una empresa de inyección de plásticos. El libro, comercializado por Plásticos Universales / Interempresas (libros@interempresas.net), consta de detallados casos prácticos, amplia información de moldeo científico y un ‘pendrive’ con 20 hojas de cálculo y herramientas de SC Molding o Scientific Injection Molding, además de optimización y definición de proceso, lo que lo hacen único en el mercado. Página web sobre Scientific Injection Molding: www.asimm.es

Más información sobre los cursos Scientific Molding online impartidos en Inefco, en los que José Ramón Lerma es tutor https://www.ieaula.com/home/31-procesos-avanzados-de-inyeccion-de-termoplasticos.html