Inputs vs. outputs: el mayor paradigma para los inyectadores

Durante todos estos años de profesión en plantas de inyección de termoplásticos y en la gran cantidad de fábricas visitadas, procesos revisados, etc., he podido ver multitud de tipos de fichas de parámetros de inyección. Cada planta de inyección tiene su ficha de parámetros propia. En este ámbito no ha habido una normalización o estandarización generalizada, de modo que cada fábrica ha hecho lo que ha considerado oportuno.

Tampoco la normalización y certificación ISO 9001 ha normalizado esta documentación, perdiéndose una excelente oportunidad de mejora y control de los procesos.

Informes de Anaip indican que hay en España más de 4.000 empresas de transformación de plásticos, la mayor parte de transformación por inyección. Si analizamos estas empresas, cada una de ellas tiene un formato de registro de parámetros propio. Existe pues una gran diversidad de fichas de parámetros, unas pueden ser muy simples y otras muy complejas y completas, pero todas ellas tienen normalmente un factor común: todas ellas registran inputs de proceso o lo que es lo mismo, settings de máquinas.

La mayoría de las hojas de parámetros documentan parámetros de máquina, pero no datos desde el punto de vista del plástico y del proceso. ¿Cuál es la diferencia?

Cuando establecemos un proceso y lo ponemos en marcha, este nos devuelve de un modo u otro una serie de información importante de cómo el proceso está funcionando o de cómo las distintas variables que envuelven el proceso se están interrelacionando. Esta información que nos devuelve el proceso es una consecuencia de los parámetros introducidos o setting de máquina sumado al resto de variables que influyen en el proceso. Estos son valores de salida independientes de los de entrada. Son los outputs de proceso.

Para un correcto control del proceso de inyección esta información nos resulta imprescindible.

Se emplean en la industrian gran cantidad de recursos, económicos, tiempo, etc., para realizar el lanzamiento de nuevos productos. Son comunes los procedimientos como PPAP (Productividad Part Approval Process), DOE (Design of experiments), AMFEs, etc., todo ello con el objetivo y la intención de definir, homologar y validar un proceso productivo, en nuestro caso un proceso de inyección.

Pero a pesar de todos estos esfuerzos se siguen fabricando piezas defectuosas cuando hacemos nuevos lotes de fabricación y tenemos que arrancar de nuevo el proceso y no digamos, sobre todo, cuando transferimos el proceso de una máquina a otra similar y queremos fabricar piezas idénticas a las homologadas en su día.

Parece lógico que si repetimos los parámetros de regulación de la máquina, los setting, de una serie a otra de fabricación en la misma máquina por ejemplo, los parámetros del proceso serán los mismos y las piezas fabricadas serán idénticas.

Pero esto no siempre es así.

Los parámetros registrados nos permiten establecer un punto de partida pero no describen o identifican lo que está pasando en el proceso ni lo que está ocurriendo en el plástico con el que estamos fabricando la pieza.

Por ejemplo, la temperatura de masa. Todo el mundo estará de acuerdo en que la temperatura de masa es muy importante para el resultado final de la pieza. ¿Cómo está registrada la temperatura de masa en sus fábricas? Normalmente serán valores de setting de máquina, valores que transferimos a su computador para que este regule esta temperatura a través de la electrónica, resistencias eléctricas, etc.

Resulta que la temperatura de masa real no solo depende de la temperatura regulada en el control.

Intervienen factores como las revoluciones del husillo o velocidad periférica o la contrapresión a la carga. Además la temperatura que el computador de control que la máquina lee, es a través de termopares que están en contacto con acero, no con el plástico y además a cierta distancia del polímero fundido.

Por otro lado, y esto es otro problema, si realizamos la lectura de la temperatura real de la masa con un pirómetro, probablemente nos darán tantos resultados como personas realicen la lectura, pero esto lo trataremos en otro momento.

Otro ejemplo es el de la velocidad de inyección, la velocidad más crítica de todo el proceso de inyección.

De nuevo, las fichas de parámetros registran normalmente los valores de entrada al computador que controla este parámetro e intentan duplicar estos valores en diferentes máquinas o en diferentes series de fabricación. Pero esta velocidad es un parámetro de máquina no es un parámetro del plástico.

El control, el ordenador, seguro que repetirá los valores pero estamos seguros de que la máquina los reproduce exactamente. Aquí intervienen válvulas, tarjetas electrónicas, etc. que pueden variar constantemente. Algunas fábricas para minimizar esto realizan calibraciones de máquina cada año.

Debemos preguntarnos si estamos llenando con la velocidad programada, es decir si la máquina está cumpliendo con la velocidad que le solicitamos.

Una mejor manera de controlar la velocidad de inyección y poder duplicarla de nuevo en otro momento u otra máquina es registrar el output correspondiente, en este caso el tiempo de llenado para un volumen de plástico concreto. Esto permite al inyectador duplicar la velocidad de inyección modificando los parámetros, si es necesario, para obtener el tiempo deseado.

Si queremos una buena documentación del proceso debemos entender que los parámetros de ajuste de la máquina son solo números que introducimos en un ordenador, lo que le ocurre al plástico es a menudo diferente y es lo que no interesa.

Inputs de máquina vs. Outputs del proceso

Aquí podemos establecer dos tipos de técnicos de inyección, el técnico de inyección típico y el técnico de inyección avanzado

Veamos algunas diferencias:

El técnico de inyección típico normalmente documenta valores de entrada dependientes de la máquina o settings de máquina.

Por ejemplo:

- Temperaturas programadas varias

- Velocidad programada de inyección

- Tiempos programados varios

- Presiones programadas varias

- Tn cierre programadas

El técnico avanzado documenta Valores de salida independientes de la máquina:

- Outputs de proceso independientes de la máquina:

- Temperaturas reales medidas con pirómetro

- Tiempos reales, de inyección, etc.

- Presión real aplicada, valor punta de presión de inyección, compactación etc.

- Pesos de las piezas

- Datos adicionales (p.ej. medidas entre cavidades)

- Etc.

Algunos outputs de proceso a documentar

Temperatura

- Temperatura de masa

- Temperatura de cavidad

- Temperatura del refrigerante

Tiempos

- Tiempo de llenado real

- Tiempo de post presión real

- Tiempo de dosificación real

- Tiempo de sellado de la entrada

- Tiempo de ciclo real

Presiones

- Contrapresión real

- Delta P

- Factor de intensificación inyección

Pesos

- Peso cavidades

- Peso de la inyectada

- Peso final con la entrada sellada

Datos adicionales

- Medidas por cavidades

- Balanceado de llenado de cavidades

- TN cierre reales

- Fotografías de defectos

El técnico avanzado tiene en cuenta y calcula outputs tales como:

- Tiempo de residencia del material en el husillo

- Velocidad periférica del husillo

- Ratio de intensificación del husillo

- Ratio, dosis – diámetro utilizado

El técnico avanzado, si el proceso está documentado, puede identificar rápidamente que ha cambiado, además:

- Conoce la historia del proceso, molde, material etc.

- Conoce las propiedades y características del material

- Determina la causa física y los cambios producidos

- Verifica el resultado de cada cambio de proceso realizado

Mientras que el técnico de inyección típico se pregunta:

- ¿Qué botón debo tocar para corregir el defecto o problema?

- Consulta guías universales de solución de defectos

El técnico avanzado se pregunta:

- ¿Qué cambio ha sucedido en el proceso para provocar el problema?

- ¿Cuál es o cuál puede ser la causa física que provoca el problema?

Nuevas herramientas de proceso Scientific Injection Molding

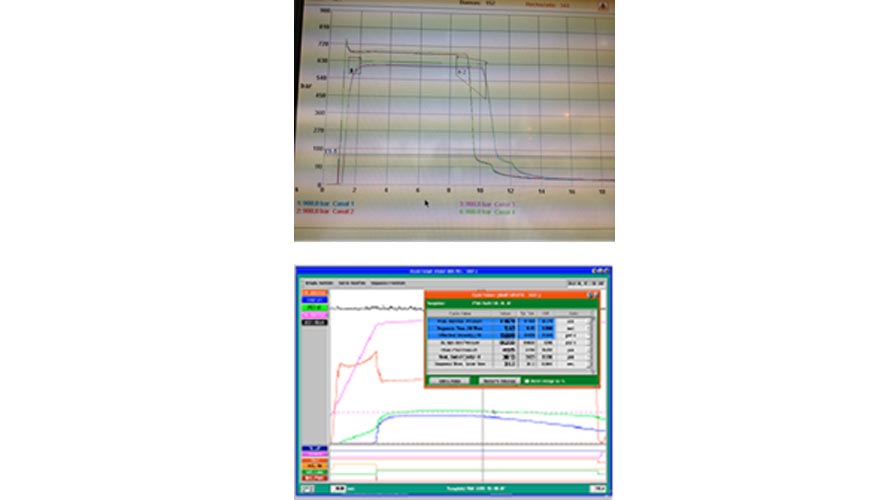

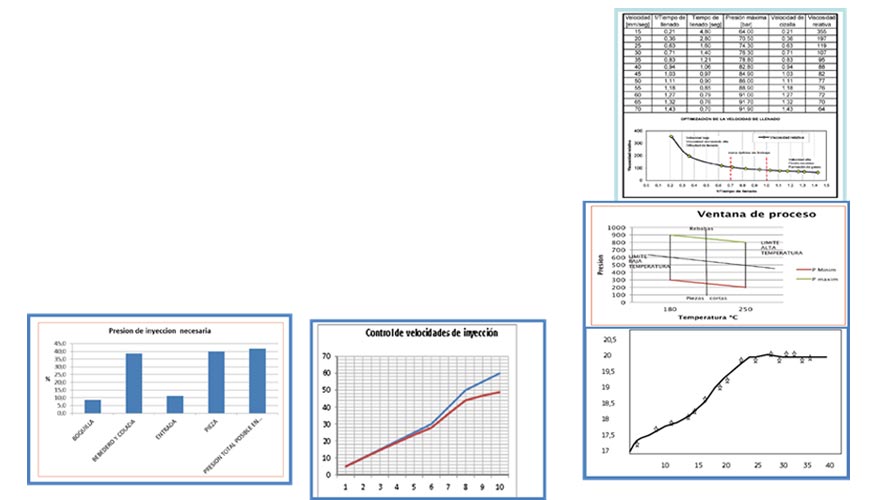

El técnico avanzado puede evaluar el proceso si es necesario a través de diferentes herramientas de Scientific Injection Molding tales como:

- In mould reology o Método de la Viscosidad Relativa

- Gate seal analysis o Análisis del tiempo de sellado de las entradas

- Process Window o Determinación de la ventana de proceso

- Injectión Speed machine Perfomance o Análisis del grado de cumplimiento de la velocidad de inyección

- Pressure loss analysis o Análisis de las pérdidas de presión de inyección

- Delta P

- Gate shear o Análisis de la cizalla en la entrada

- Portabilidad entre máquinas.

Para la aplicación de estas herramientas tan solo es necesario dedicar un poco de tiempo a realizar los experimentos que esta metodología propone, normalmente durante las primeras puestas a punto de un molde o cuando aparece una desviación del mismo. El tiempo invertido en desarrollar estos ensayos y aprovechar la información que nos aportan es una buena inversión al obtener mejores productividades y menor scrap.

Scientific Molding o Moldeo Científico con Métodos Avanzados

Aplicación del estado del conocimiento estructurado mediante razonamiento y experimentación en el ámbito de la inyección de plásticos. En el libro Manual Avanzado de inyección de Termoplásticos puede encontrar más información y también en la web www.asimm.es

José Ramón Lerma es autor del Libro Manual Avanzado de Inyección de Termoplástico, que tiene como objetivo ser, por un lado, una herramienta para la formación y, por otro, un manual de ayuda para todo el personal de una empresa de inyección de plásticos. El libro, comercializado por Plásticos Universales / Interempresas (libros@interempresas.net), consta de detallados casos prácticos, amplia información de moldeo científico y un ‘pendrive’ con 20 hojas de cálculo y herramientas de SC Molding o Scientific Injection Molding, además de optimización y definición de proceso, lo que lo hacen único en el mercado. Página web sobre Scientific Injection Molding: www.asimm.es

Más información sobre los cursos Scientific Molding online impartidos en Inefco, en los que José Ramón Lerma es tutor https://www.ieaula.com/home/31-procesos-avanzados-de-inyeccion-de-termoplasticos.html