Fabricación de moldes rápidos (rapid tooling) para inyección de plásticos mediante electroconformado

Moldes rápidos mediante electroconformado

M. Monzón , M.D. Marrero , P.M. Hernández , A. N. Benítez

(Departamento de Ingeniería Mecánica. Universidad Las Palmas de Gran Canaria)15/05/2003

En el presente trabajo se analizan los procedimientos y parámetros necesarios para fabricar cáscaras electroconformadas que formarán parte de un molde de inyección, estudiando diferentes características mecánicas de las mismas y su aplicabilidad industrial. Se partirá de modelos elaborados mediante prototipado rápido con técnica FDM. En esta primera parte del trabajo se caracterizan las cáscaras de níquel obtenidas con vistas a su utilización en moldes de inyección que serán posteriormente ensayados.

El amplio desarrollo en los últimos años de las tecnologías de prototipado rápido (Rapid prototyping, RP) y en consecuencia de los moldes rápidos (Rapid Tooling, RT) han permitido acortar enormemente los tiempos que van desde la concepción de una nueva idea de producto hasta la fabricación final en serie del mismo. El RT es un conjunto de técnicas muy diversa y variada que va a permitir obtener series cortas e incluso medias de piezas de plástico que pueden ser consideradas como prototipos o incluso como piezas finales. Dentro del RT tenemos diferentes procedimientos que permiten obtener moldes de inyección con insertos total o parcialmente metálicos. Uno de estos procedimientos objeto del presente trabajo es el de obtención de insertos metálicos para moldes mediante electroforming. Según el Comité B8 del ASTM "electroforming es la producción o reproducción de piezas por electrodeposición sobre un mandril o modelo que es posteriormente separado".

El proceso analizado consiste básicamente en obtener una cáscara de níquel electroconformada a partir de un modelo fabricado por prototipado rápido, para posteriormente, una vez separada ésta del modelo fabricar un inserto combinando dicha cáscara con un relleno a base de resina epóxica y carga metálica conductora del calor u otros elementos de difusión térmica. Se busca la posibilidad mediante esta técnica , de obtener moldes electroconformados para series no tan pequeñas ,de entre 100 a 10000 piezas o más.

Para el electroconformado de la cáscara se sumergirán en el baño electrolítico un ánodo de níquel así como un cátodo formado por el modelo de RP previamente impermeabilizado y cubierto mediante pintura conductora.

El Laboratorio de Fabricación Integrada (LFI) se encuentra inmerso en una línea de investigación en esta área, con la cual mediante la fabricación de moldes electroconformados, en un equipo de diseño y fabricación propia, se están estudiando los diferentes parámetros para obtener cáscaras metálicas en Níquel con la calidad suficiente para poder valorar su aplicación en la industria de inyección de plásticos. Por otro lado, también se analizan y ensayan los insertos o moldes obtenidos bajo diferentes hipótesis, comparándolas con los resultados de otras técnicas o con los tradicionales moldes prototipo. Los modelos que se están utilizando en la actualidad se producen en ABS a partir de la técnica FDM (deposición de material fundido, del fabricante Stratasys).

Proceso de fabricación de insertos para moldes de inyección

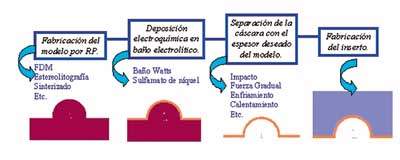

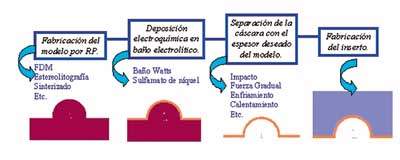

Los pasos a seguir en la definición del proceso aparecen reflejados en la Figura 1, partiendo del prototipo elaborado en FDM hasta el inserto final.

El modelo fabricado mediante FDM en ABS, debe ser impermeabilizado para evitar que su geometría se vea alterada cuando se pone en contacto con el baño, sobre todo si el nivel de precisión buscado es de cierta importancia. Posteriormente debe ser impregnado con una sustancia conductora de la electricidad ya que lógicamente los plásticos no son buenos conductores.

El proceso de electroconformado requiere para su desarrollo un baño electrolítico de sales metálicas con dos electrodos sumergidos, un ánodo y un cátodo, por los que se hace pasar una intensidad procedente de una fuente de corriente continua. Cuando la corriente circula por el circuito los iones metálicos presentes en la solución se convierten en átomos que se depositan sobre el cátodo creando una capa más o menos uniforme de depósito.

Figura 1: Proceso de fabricación de inserto para molde de inyección

El cálculo de la cantidad de metal que se deposita al final de un tiempo determinado se calcula mediante las leyes de Faraday, cuyos enunciados son los siguientes:

1. La masa de cualquier sustancia depositada en un electrodo es proporcional a la cantidad de electricidad que pasa a través de la solución.

2. Las cantidades de las diversas sustancias liberadas en los electrodos por el paso de la misma cantidad de electricidad son proporcionales a los pesos equivalentes de las sustancias.

Las soluciones de sulfamato se han convertido en las ideales para el proceso de electroformación, ya que con ellas se obtienen depósitos con menores tensiones residuales, aunque cuentan con las desventajas de ser más caras y más sensibles a los efectos de las impurezas que las soluciones Watts (sulfato de níquel).

Equipamiento utilizado para elaborar las cáscaras de níquel electroconformado

Dadas las características específicas buscadas para el equipo de electroconformación, sobre todo por lo concreto de la aplicación de RT analizada, el LFI decidió diseñar y fabricar su propio sistema de electroforming, seleccionando los diferentes elementos que lo conforman y conjuntándolos en una estructura a base de perfiles y chapa metálica para facilitar su manipulación, traslado y también su seguridad de uso dado el carácter electroquímico del mismo.

Los componentes principales son los siguientes:

a) Tanque de 600 mm x 400 mm x 490 mm, de polipropileno y con paredes aisladas térmicamente .

b) Cesta de titanio para contener los ánodos de níquel.

c) Resistencias de PTFE para calentamiento del baño, de 800 W cada una.

d) Conjunto de recirculación-filtración del baño compuesto de bomba trifásica y filtro.

e) Sistema de agitación mecánica del cátodo.

f) Sistema de evacuación de gases.

g) Cuadros de control, regulación y maniobra general.

Figura 2: Ejemplo de cáscara electroconformada

Parámetros a considerar

En el proceso de electroforming se debe realizar un cuidadoso control del baño para asegurar la correcta deposición del material. Los principales parámetros a tener en cuenta son la densidad de corriente, el pH, la temperatura y la composición del baño. No obstante, también hay que decir que la calidad de la cáscara se encuentra influenciada, además de por los anteriores, por factores tan variados como la agitación de la solución (necesaria para disminuir el fenómeno del pitting o burbujas de hidrógeno), la adecuada filtración, etc.

El proceso de electroconformado requiere para su desarrollo un baño electrolítico de sales metálicas con dos electrodos sumergidos, un ánodo y un cátodo, por los que se hace pasar una intensidad procedente de una fuente de corriente continua

Figura 3: Formación de nódulos

La presencia de impurezas o rugosidades en la superficie del cátodo o de la cáscara puede provocar que hayan mayores densidades de corriente en esas zonas, lo que se traduce en un rápido crecimiento de dichas rugosidades, produciendo el efecto que observamos en los laterales, posteriores al modelo, de la probeta ensayada de la Figura 3.

En el proceso de electroconformado es especialmente necesario controlar las tensiones internas que tienen lugar en el material electrodepositado. La tensiones internas pueden provocar fallos tales como deformaciones excesivas en la cáscara al separarla del modelo base y roturas de la cáscara al someterla a esfuerzos en el proceso de inyección de una pieza en un molde. Es sin duda uno de los factores a controlar en función de la precisión deseada en el molde de inyección. En los ensayos de diferentes cáscaras, ante la no disponibilidad de un contractómetro para medir tensiones internas, se analizó la deformación resultante, para diferentes condiciones de proceso, utilizando testigos a base de láminas metálicas que permitían determinar , a partir de su deformación final, de forma aproximada, el nivel de tensiones internas existente.

Para determinar la dureza de las diferentes cáscaras se modificaron las densidades de corriente entre 2 y 22 A/dm2 , el pH entre 3.8 y 4.3 y la temperatura se mantuvo en torno a los 45 ºC. Los valores obtenidos de dureza, teniendo en cuenta los aditivos seleccionados para el baño, han sido mas que satisfactorios, oscilando entre los 516 VHN y los 610 VHN, medidos con microdurómetro, para todas las condiciones ensayadas. El nivel de tensiones internas, dependiente también del aditivo añadido, oscila como máximo, con las condiciones adecuadas, sobre los 3.5 Mpa. La resistencia mecánica de las cáscaras, con ausencia de pitting es del orden de los 620 Mpa. Parámetros como el pH y la densidad de corriente son determinantes para la dureza y sobre todo para las tensiones internas, no siendo estas últimas favorecidas en condiciones de densidad de corriente muy altas y con pH elevados. Hay que recordar que el tiempo de deposición de un cierto espesor de níquel es mayor si la densidad es menor, con lo cual hemos de buscar un compromiso.

El estudio de la estructura granular en microscopio nos ayuda a entender la influencia de la densidad de corriente, siendo la acicular fibrosa la típica de los baños de sulfamato.

Figura 4: Parte de un inserto para molde de inyección separado del modelo

En el proceso de electroforming se debe realizar un cuidadoso control del baño para asegurar la correcta deposición del material

Conclusiones

En esta fase inicial del trabajo con el análisis del proceso y de las cáscaras se ha llegado a la conclusión de que el control de los parámetros del baño (pH, concentración, temperatura, filtración, agitación, densidad de corriente, líneas de corriente, etc.) es fundamental para obtener unas buenas propiedades mecánicas y sobre todo tener un compromiso con el tiempo de producción de cáscara que haga viable su utilización industrial. Los resultados de dureza y de tensiones internas indican que un buen control de pH evita que estas últimas se disparen aunque los valores de dureza indiquen un óptimo resultado. En cualquier caso las condiciones de reproductibilidad (puede llegar al orden de micras) y dureza de la cáscara son tan óptimas que compensa el continuo control de los parámetros que intervienen