MoldXpress: nuevo software de diseño inteligente de moldes

No todo son ventajas en el uso de estos programas sino que también comportan algunos problemas:

- Modelar completamente un molde en 3 dimensiones puede ser una tarea muy compleja debido al gran número de componentes existentes en un molde.

- Otra desventaja importante es la complejidad de uso de estos programas: los usuarios necesitan un aprendizaje intensivo para poder utilizarlos correctamente.

Así pues, se convirtió en una práctica muy común entre las empresas de moldes el uso de programas 3D para el modelado de la cavidad y el punzón pero seguían utilizando programas 2D para los otros componentes del conjunto del molde. De esta manera, algunas de las ventajas de los programas 3D se pierden porque, al modelar los sistemas de inyección y refrigeración, se pueden producir interferencias entre los elementos. Más aún, la manera que los programas de 3D relacionan muchos elementos del conjunto del molde con la pieza de plástico, pueden ayudar al usuario a facilitar los cambios de diseño.

Pocos años después de los programas de diseño 3D, aparecieron en el mercado los denominados "sistemas para el diseño automático de moldes". Estos programas ayudan al usuario a diseñar el molde completo automatizando las etapas más repetitivas, evitando así la mayoría de las desventajas de los sistemas 3D. No son paquetes independientes sino que están integrados en programas CAD 3D comerciales. Realmente estos programas son rutinas y macros automáticas dentro de los sistemas CAD que hacen el trabajo más fácil al diseñar moldes en 3D. No debemos confundir estos programas con los sistemas KBE. Los sistemas KBE van más allá: incluyen conocimiento del proceso para el desarrollo del molde de una manera tal que el sistema pueda proponer opciones de diseño al usuario.

El concepto “KBE”

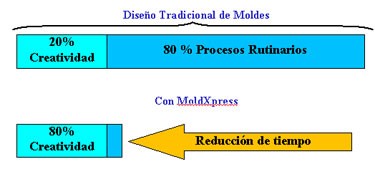

¿Cuál es el porcentaje rutinario en las actividades diarias en ingeniería (por ejemplo en el diseño de moldes)? Cada proyecto es un nuevo problema a solucionar. Hay muchos procesos mentales en la metodología para solucionar estos problemas. Pero si pensamos por un momento en estos procesos mentales nos daremos cuenta que la mayoría de ellos son totalmente "sistemáticos" ya que se basan en reglas que los técnicos tienen ya asumidas (tales como "si A entonces B"). Un profesional es mucho más experto cuanto más reglas de este tipo ha acumulado en su base de datos mental. Algunas de estas reglas se han aprendido de forma explícita (enseñanza académica) y otras de forma empírica (prueba-error). En general, no se es consciente de tener estas reglas. Esto se conoce como "conocimiento tácito", y de hecho es el conocimiento más maduro porque normalmente se es consciente de saber algo cuando se acaba de aprender (véase el cuadro 1).

![Figura 1.- Las fases habituales del aprendizaje son: [1] No ser consciente de la ignorancia (que triste!)... Figura 1.- Las fases habituales del aprendizaje son: [1] No ser consciente de la ignorancia (que triste!)...](https://img.interempresas.net/fotos/76010.jpeg)

Pocos son los procesos que requieren realmente de un esfuerzo de, llamémosle, “creatividad”. Ello ocurre ante una situación no prevista por nuestra particular base de reglas (tanto tácitas como explícitas). Estas situaciones, inevitables, requieren generar nuevas reglas para incorporarlas a nuestra experiencia. Aquí entramos en la región de la “inteligencia” de cada profesional, es decir, la habilidad para generar nuevas reglas a partir de las existentes y de mecanismos sorprendentes que son dominio de la psicología cognitiva. Lo más fácil, la mayoría de las veces, suele ser recurrir a otros expertos que ya pudieran tener estas reglas en su propia base (el principio del trabajo en colaboración).

Pues bien, volviendo a la pregunta con la que comenzábamos el presente artículo, parece ser que un 80 por ciento de las actividades de ingeniería de diseño podrían calificarse de “rutinarias”, en el sentido de estar guiadas inconscientemente por estas reglas tácitas que todo profesional posee en mayor o menor cantidad.

La misión de la tecnología KBE es desarrollar aplicaciones informáticas (dentro del dominio de la ingeniería de diseño y fabricación) para que sirvan de contenedores y dispensadores de este conocimiento tácito y explícito de los expertos. Para ello es obligada una primera fase de captación del máximo conocimiento tácito posible, realmente ardua y arriesgada, pues de ella dependerá el éxito y la utilidad de la aplicación final. Luego viene una fase de manipulación y contextualización de este conocimiento para poder desarrollar el modelo generativo que permita su correcta explotación por el usuario final.

El proyecto MoldXpress

Hace cinco años (en el año 2000) se inició el trabajo de creación de un KBE para el diseño de moldes. El proyecto inicial fue financiado por la Comisión Europea bajo el Programa IST llamado KBEMould con varias entidades participantes: AIJU – Coordinador del Proyecto, Fundación Ascamm, Ismo (Instituto Superior del Molde – Francia), UNIPG (Universidad de Perugia), KTI (Knowledge Technologies International – Luxemburgo) y 8 moldistas. El desarrollo del proyecto KBEMould comprendió diferentes fases:

- Detección de las necesidades reales de los usuarios

- Recogida de conocimiento tácito de diseño de moldes que existe en las empresas de moldes

Una de las necesidades más significativas que se detectó en el sector fue la necesidad de disponer de programas de diseño más asequibles económicamente para las empresas de moldes (el tamaño medio de estas empresas no supera los 20 trabajadores). Cuando una empresa de moldes compra un sistema de CAD, supone una gran inversión debido a los altos costes de las licencias y al entrenamiento de los diseñadores en el sistema elegido. Esta inversión puede llegar a hipotecar la compañía "totalmente" de modo que pueda acceder solamente a los usos o a las actualizaciones del sistema de CAD implantado. Si aparece una herramienta más avanzada nueva, no pueden permitirse comprarla. Se decidió entonces que la aplicación a crear debería ser una aplicación de tipo “pay per use”, que significa que los usuarios solo pagan lo que usan sin necesidad de una inversión inicial.

Todo ese conocimiento captado se usó en otro proyecto dentro del programa de subvenciones Profit 2003 del Ministerio de Ciencia y Tecnología: “KBM: Desarrollo y validación de una aplicación basada en el conocimiento (Knowledge Based Engineering) para el diseño automático y remoto de moldes de inyección de plástico para pymes “. En este proyecto participaron los mismos colaboradores que en el proyecto KBEMould: Aiju, Ismo, y Ascamm. Se añadió al consorcio Missler una empresa desarrolladora de software CAD, propietaria de software como TopSolid - TopMold, y que ha sido la responsable de desarrollar y optimizará la aplicación a partir del conocimiento recogido y de las necesidades del sector.

Como resultado de este proyecto ha nacido una nueva aplicación: MoldXpress. Se trata de una solución "pay per use" para el diseño automático de moldes para la inyección de plástico. El concepto básico es una herramienta que contiene el conocimiento de las empresas de moldes y a un precio asequible. Gracias a MoldXpress, los técnicos pueden usar su tiempo para realizar tareas complejas, aquellas que requieren una gran creatividad, evitando malgastar esfuerzos en las rutinarias.

Pasos del MoldXpress:

- Importación de la pieza: MoldXpress puede importar varios tipos de formato CAD, como pueden ser igs, step, parasolid, etc.

- Orientación de la pieza en la posición del molde: MoldXpress proporciona al usuario toda una serie de herramientas para posicionar correctamente la pieza

- Selección del plástico a utilizar: el usuario selecciona el plástico de la pieza y MoldXpress recomienda un valor de contracción.

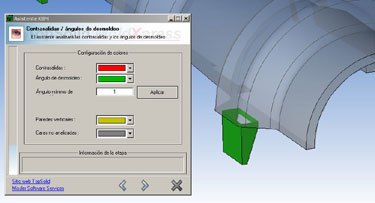

- Análisis de los ángulos de la pieza: ángulos de desmoldeo, negativos, etc.

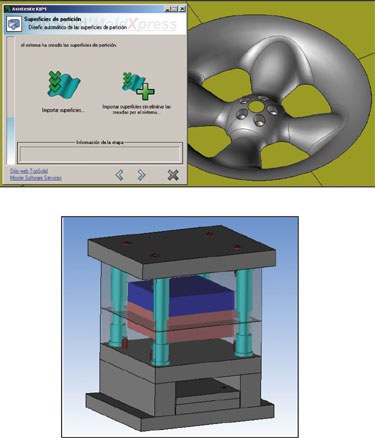

- Creación automática de las superficies de partición del molde: MoldXpress detecta las líneas de partición y crea las superficies automáticamente

- Creación automática de cavidad y punzón: con las superficies de partición MoldXpress crea los postizos de cavidad y punzón

- Selección del Portamoldes: en función del tamaño de la cavidad y del punzón MoldXpress preselecciona un tamaño de portamoldes de la base de datos de elementos normalizados (normalizados disponibles: VAP, Hasco, Rabourdin, Dme, Pedrotti, Futaba, etc.) pero deja a elección del usuario cambiar de tamaño.

- Diseño del sistema de inyección: MoldXpress asiste al usuario durante la creación del sistema de inyección

- Sistema de expulsión: el usuario selecciona los puntos de pieza que quiere utilizar para expulsar y MoldXpress se encarga de seleccionar el mejor expulsor y situarlo correctamente dentro del molde.

- Refrigeración: En función de la geometría y del espesor de la pieza, MoldXpress crea automáticamente el sistema de refrigeración adecuado para cada caso y selecciona los todos los elementos necesarios para completar el sistem

- Planos de molde y lista de materiales: Para terminar MoldXpress nos ofrece la posibilidad de crear automáticamente un plano con las vistas más significativas del molde y una lista de materiales

- Exportar a otros sistemas: el resultado de MoldXpress a parte de los planos y la lista de materiales será la posibilidad de exportar todo el diseño del molde al formato requerido por el usuario.

La mejor forma de entender el movimiento es poniéndose a andar... por eso animamos a aquellos lectores interesados en este tipo de herramientas a asistir a una demostración