Digitalización, calidad y mejoras en perforación y voladura con Blastics Surface

Pablo Carazo Cea, Rocha Blast Engineers

María Rocha Gil, Rocha Blast Engineers

10/09/2024Vivimos actualmente en la era de la información, en un mundo 5.0 digital. La minería moderna depende cada vez más de tecnologías avanzadas como la automatización, la inteligencia artificial y la minería de datos. Los datos de calidad son seguramente la más valiosa materia prima a obtener en las labores diarias actuales, ya que, a través de herramientas de análisis tipo Machine Learning o IA, revolucionan la forma en que se gestionan, optimizan y transforman las operaciones.

La minería, aunque es un sector que está a merced de la meteorología y las adversidades del terreno, no implica que no pueda acceder al mundo digital actual. Es cierto que otras industrias como la del automóvil puede acceder de manera más inmediata a los cambios tecnológicos ya que una vez instalados no tienen por qué verse deteriorados. En una mina, en cambio, cualquier sensor o elemento electrónico está obviamente más expuesto que en una empresa de manufactura, pero, otro de los puntos positivos de esta era digital es que, cada vez, los componentes y dispositivos electrónicos son más rápidos, más capaces y resistentes, por ello, la minería debe adoptar estos nuevos cambios digitales para no quedarse atrás en esa carrera hacia la digitalización total.

Centrándonos en el área de Perforación y Voladura (P&V), establecer un control de calidad consistente y digitalizado acorde con las tecnologías actuales se convierte en una acción completamente plausible y necesaria, así como la visión de mantenerse actualizado con las innovaciones del sector, abriendo nuevas oportunidades para optimizar procesos y mejorar la seguridad.

La digitalización como base para la calidad

En minería metálica, no metálica y canteras, la toma de datos en terreno en épocas anteriores era una tarea rudimentaria, analógica y difícil de mantener a largo plazo, que tenía un impacto poco significativo. A la hora de optimizar, buscar fallos o establecer propuestas de mejora en las voladuras, la recopilación y, sobre todo, el procesamiento y análisis de estos datos se complicaba y quedaba dispersado o perdido debido a la forma de trabajo frenética en la mina.

Por ello, la introducción del QA/QC digitalizado (Quality Assurance/ Quality Control), término que hace referencia a un control y aseguramiento de la calidad actualizado a la época en la que vivimos, se nutre de la tecnología de la información y de los dispositivos electrónicos que se tienen a mano para conseguir de esta manera, una base de datos fiable y continuada en el tiempo que tenga una verdadera repercusión en P&V y los procesos aguas abajo. Un impacto directo que permite la identificación de problemas, establecer planes de mejora a corto-medio plazo y disponer de esos valiosos datos para la realización de análisis más complejos y modelamientos predictivos que, a largo plazo, permiten establecer estrategias de excelencia operacional.

En búsqueda de este objetivo de introducir el control de calidad en la época tecnológica actual, con premisas claves como: facilidad de manejo, fácil implementación y gestión de la información suficiente y necesaria para la mejora, nace desde Rocha Blast Engineers, Blastics Surface, un sistema en línea de QA/QC de voladuras, que permite, con la toma de datos digitalizada en terreno, disponer en tiempo real de la principal información de avance en la implementación, así como análisis automatizados para una toma de decisiones ágil y eficiente en cada fase del proceso.

Para poder realizar una correcta implementación del QA/QC es necesario fijar qué parámetros serán medidos: Estos se conocen como KPI’s (Key performance indicator o indicador clave de rendimiento), y son principalmente cuatro: (1) longitud de perforación, (2) posición XY de emboquille, (3) densidad lineal de carga y (4) longitud de retacado.

Aplicando esta forma digital de medición de los KPI’s durante la implementación de la voladura, se evita la pérdida de información durante el proceso, se asegura la actualización continua y consistente de la base de datos y, además, se automatizan los principales análisis de precisión, costes, rendimientos, etc.

Los datos y gráficos de calidad, así como los costes, tendencias y otros reportes generados automáticamente por el sistema en tiempo real, proporcionan la base fundamental para el análisis fiable del proceso completo (diseño de la voladura, calidad de implementación y resultados) con el que se definirán las medidas de mejora, ahorro de costes y optimización de procesos en el tiempo y forma necesarios. La manera será más fidedigna y eficiente, cuanto más completo y continuado en el tiempo sea el análisis y las mediciones tomadas.

Casos prácticos con Blastics Surface

Para explicar los diferentes y múltiples beneficios de la digitalización del control de calidad que se lleva a cabo mediante Blastics Surface en el mundo, se muestran a continuación tres casos prácticos reales en distintas minas y las nuevas estrategias, protocolos y resultados obtenidos gracias a la implementación de un protocolo de QA/QC digitalizado, consistente y continuo a largo plazo.

Por temas de confidencialidad no se mencionan directamente alguna de las compañías de los casos mostrados y los datos han sido levemente modificados.

Caso 1: Mejora en la recuperación de mineral

La minería no metálica del yodo o nitratos, en este caso de una operación minera de Chile, enfrenta retos comunes a la minería metálica, como los vistos en los otros casos prácticos mostrados, pero también retos únicos propios de un tipo de explotación muy específico, variable y masivo como la extracción del caliche para su posterior tratamiento en pilas de lixiviación.

Antecedentes

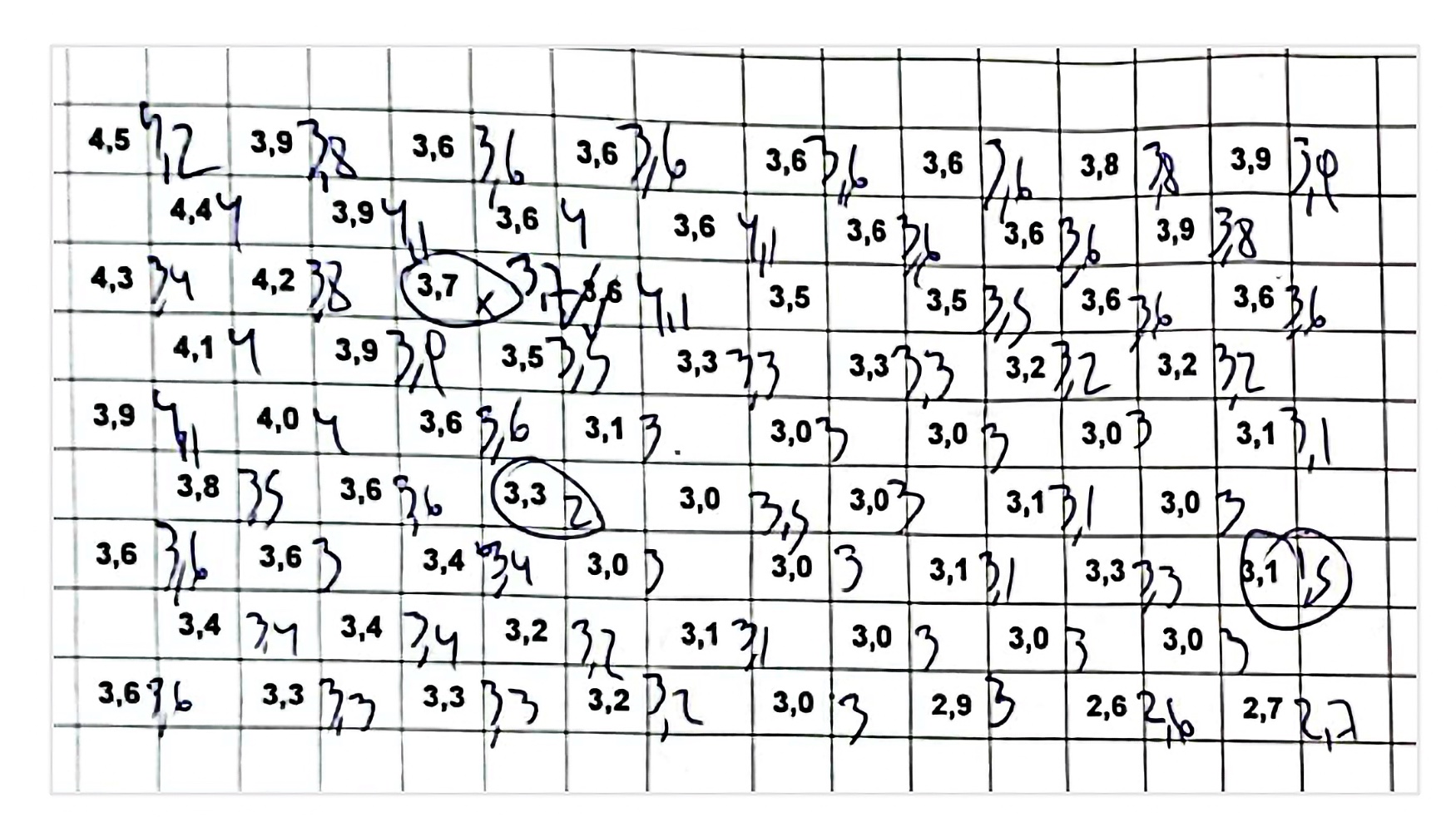

Con voladuras de un espesor variable entre 0.2 y 5 m de potencia y un tamaño de 2.000 a 4.000 barrenos, en esta operación minera contaban con un control de calidad manual, con toma de datos diaria de medición de longitud de perforación para asegurar la perforación justa y necesaria para el arranque de todo el espesor del caliche, para máxima recuperación en las pilas de lixiviación.

La información no se procesaba ni gestionaba para su análisis, sino que se tomaba como control en caso de requerir ajustar el explosivo o, en casos muy excepcionales, reperforar.

Objetivos

El objetivo principal del uso de Blastics Surface fue el análisis de la repercusión de la implementación de un sistema en línea de QAQC en la voladura y el proceso aguas abajo.

El proyecto de análisis del uso de Blastics Surface se realizó durante tres meses de duración, con toma de datos continua en terreno.

Resultados obtenidos

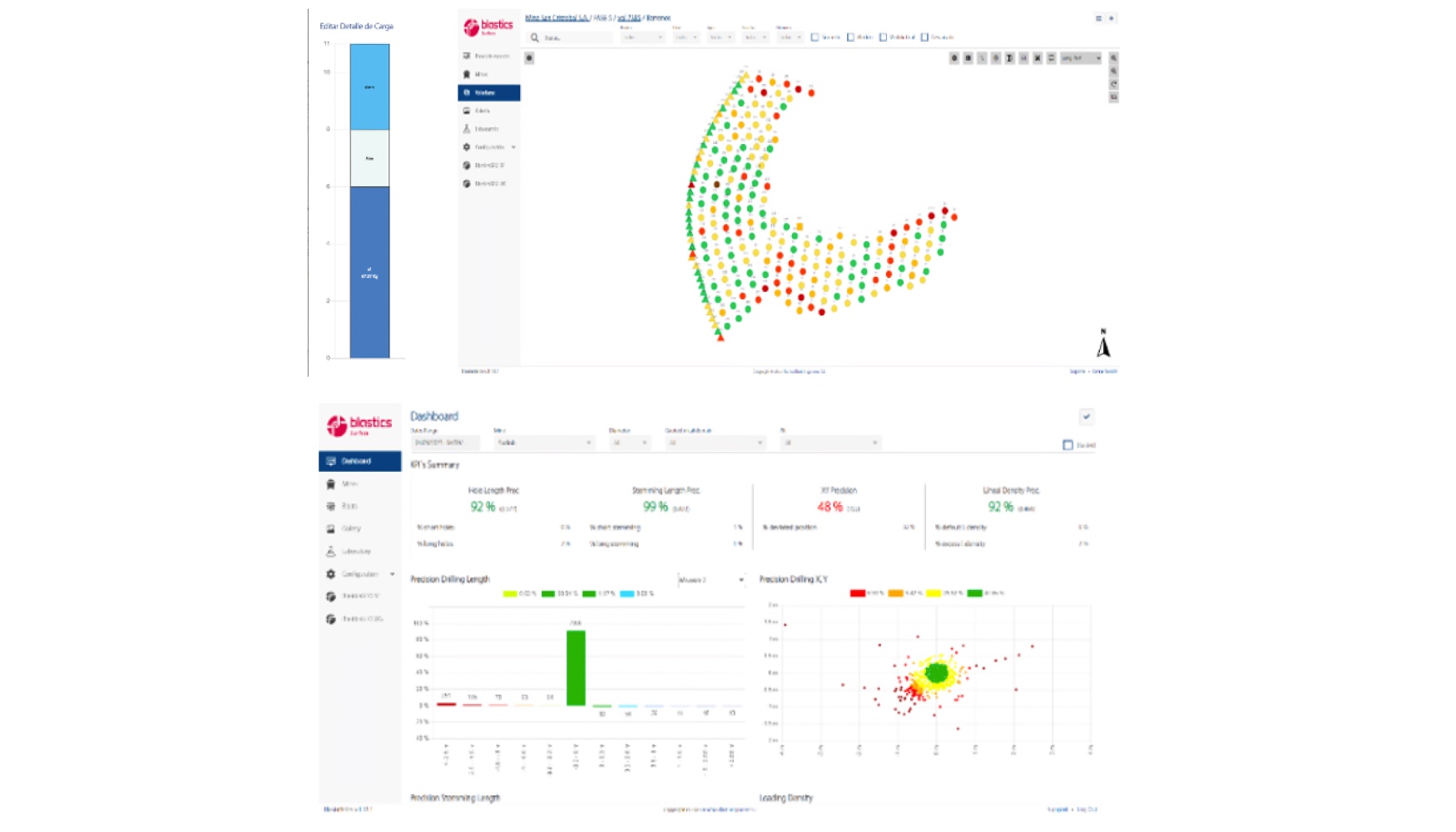

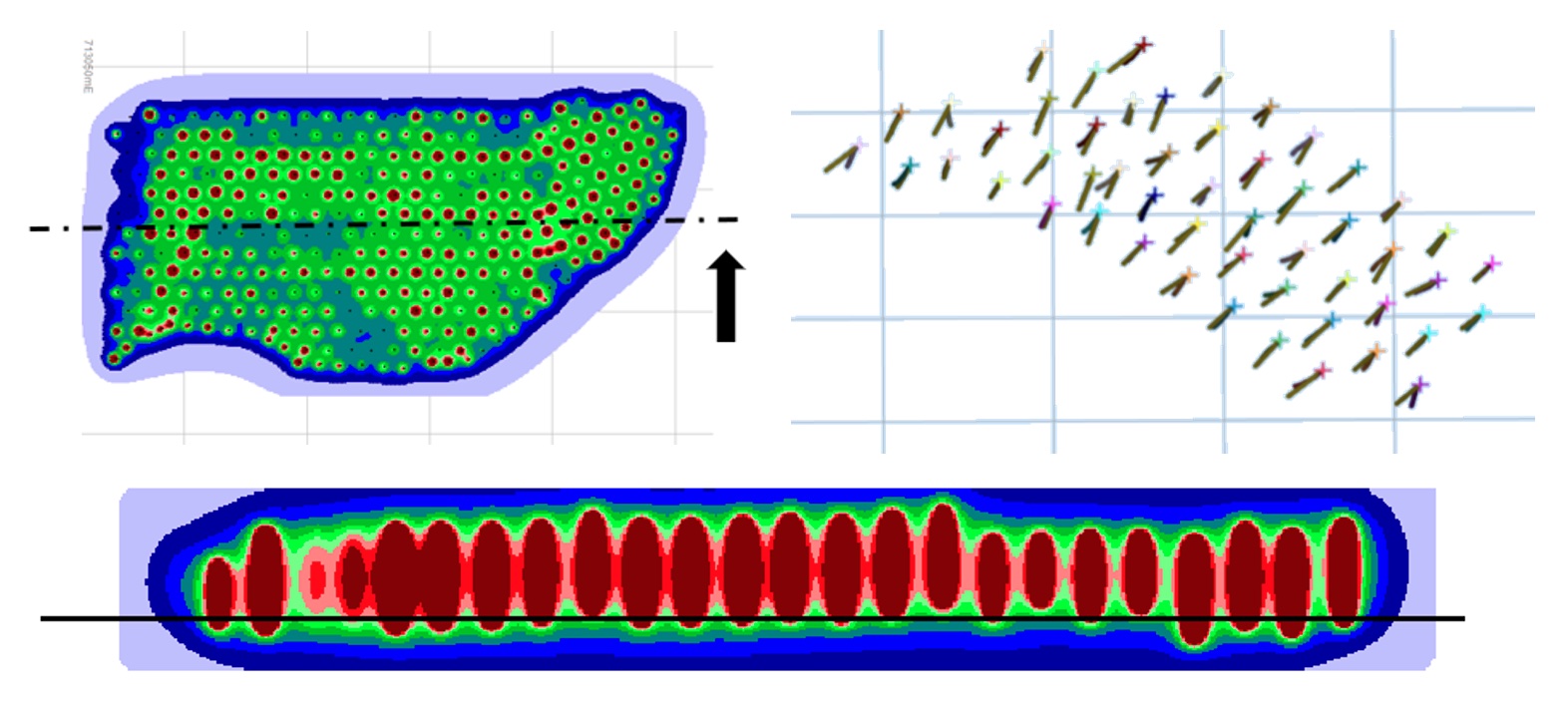

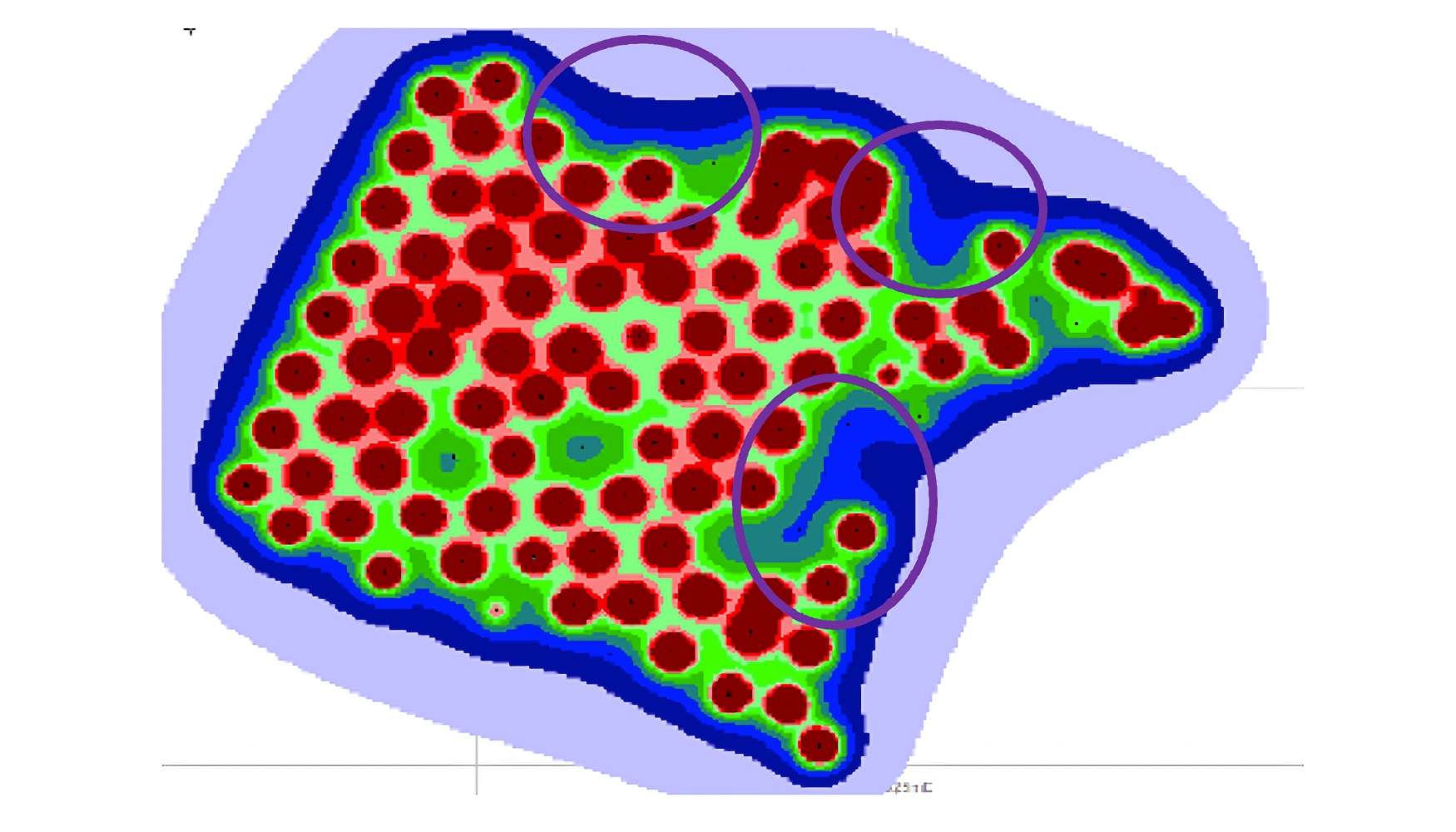

1. Facilidad de manejo y visualización de información

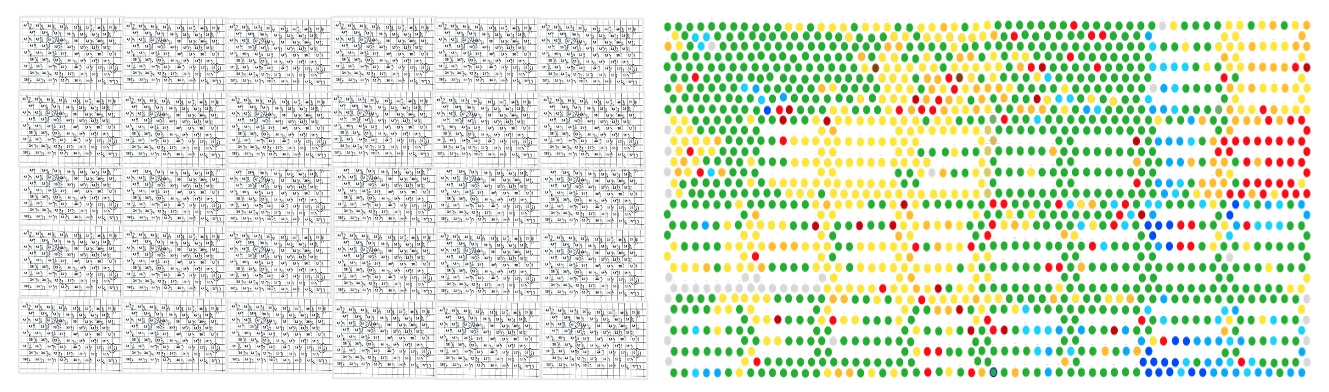

La toma de datos digitalizada proporcionaba grandes beneficios, pero el más significativo era la rápida y práctica visualización de los datos de calidad de toda la voladura, todas las estaciones, como mapa de colores de precisión, para una toma de decisiones rápida. En el mapa de la figura 4 se visualiza lo que serían los datos tomados manualmente de toda la voladura, y el mapa de precisión por colores con el uso de Blastics Surface durante la medición y toma de datos en terreno. Lo que anteriormente se visualizaba como datos individuales y de difícil análisis de forma global, con la digitalización se convierte en un conjunto, proporcionando una previsión inicial de resultados o posibles medidas de mejora.

La mejora en rendimiento y potencial tiempo de ingeniería para la toma eficiente de decisiones superó el 80%, no tanto por el ahorro de tiempo en la medición, sino por la nueva información obtenida, en tiempo real, para el análisis.

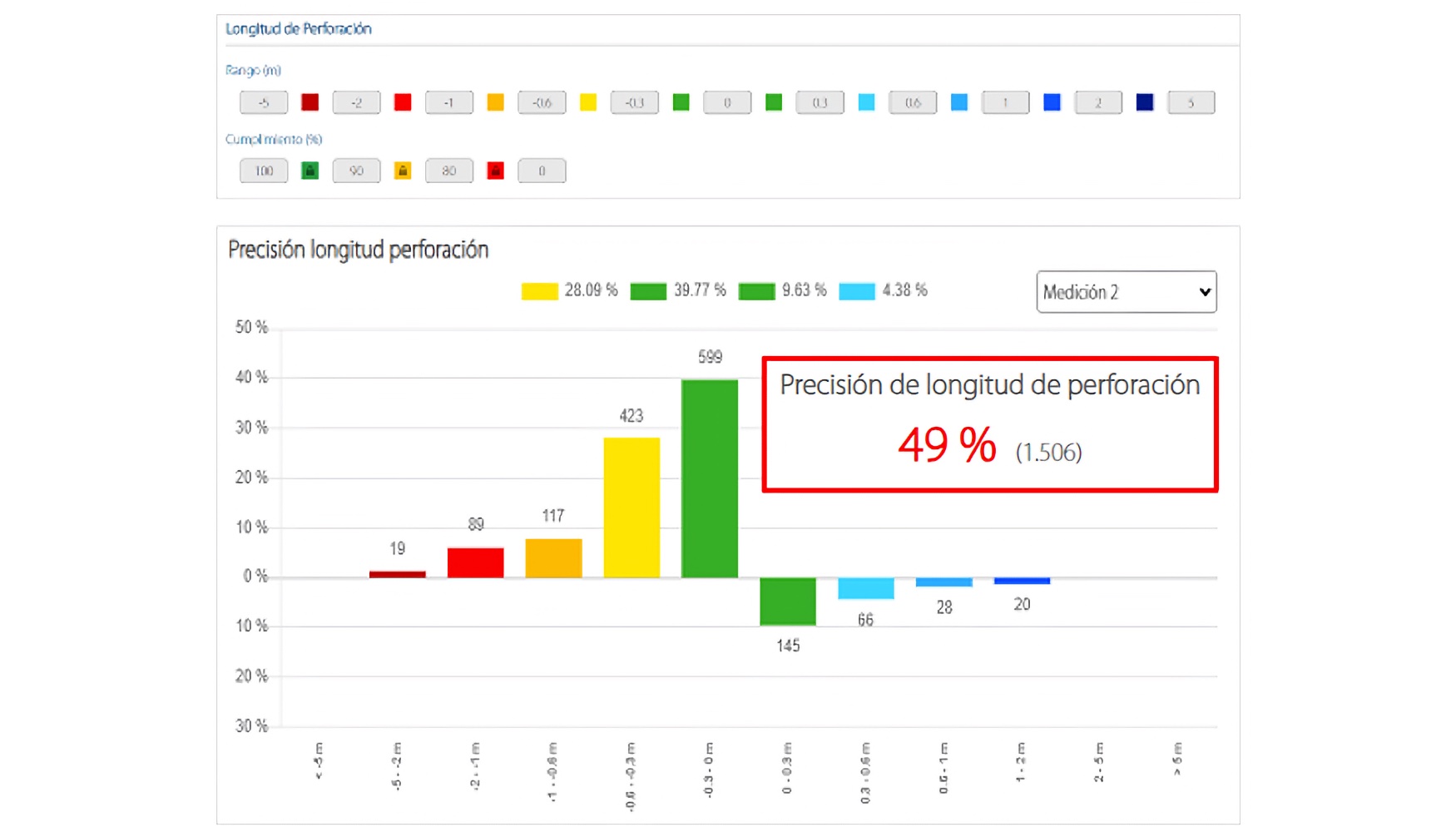

2. Precisión de implementación en base a la longitud de perforación

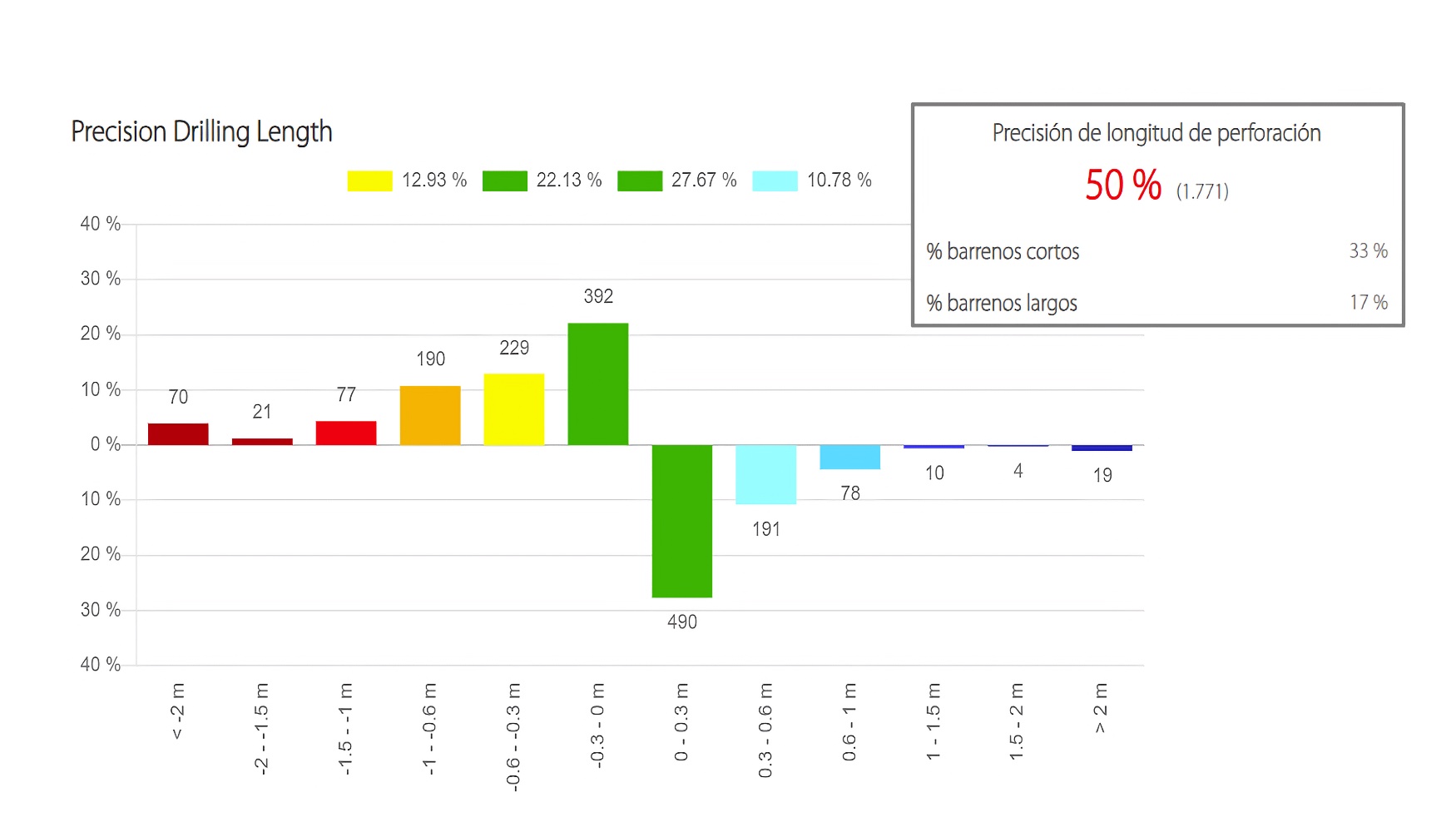

La toma de datos proporcionó los siguientes resultados de calidad en precisión de perforación:

- Porcentaje de barrenos correctos (verdes) - 49%

- Porcentaje de barrenos cortos (amarillos – rojos) - 43%

- Porcentaje de barrenos largos (azules) - 8%

Teniendo en cuanta que la calidad óptima requerida es del 80% de precisión, los valores obtenidos impactaban en la operación con los siguientes efectos:

- Desviaciones generales: Problemas de pisos.

Como se ve en la imagen 4, las grandes diferencias y áreas de defectos y excesos de perforación intuían (y posteriormente se confirmaba tras la carga del material) la generación de pisos irregulares. Estas irregularidades conllevan costes extra en mantenimiento, bajada del rendimiento de carga y transporte, entre otros.

- Excesos de perforación (8%): exceso de recursos y dilución vertical.

Los barrenos largos tienen un impacto directo en los costes de voladura, con un incremento en coste por perforación y explosivo. Adicionalmente, ese exceso de perforación, incrementa la dilución al estar explotando y extrayendo estéril que, posteriormente será cargado, transportado y tratado como mineral en las pilas de lixiviación.

- Defecto de longitud de perforación (43%).

Costes por voladura secundaria y potencial mejora en la recuperación de material muerto (>8.000 t).

Analizando económicamente el impacto y rentabilidad de los sistemas de calidad en este tipo de operación, se concluye que, en base a la inversión requerida y una mejora del solo 20%, la recuperación o retorno a la inversión o ROI sería del 3289%.

| Inversión anual de Digitalización QAQC | US$ 15,195 |

| Potencial ahorros anual por mejoras | US$ 2,575,303 |

| - Exceso de perforación (sobrecoste por perforación y explosivo) | US$ 87,463 |

| - Defecto de perforación (sobrecoste por voladura secundaria y recuperación de material muerto) | US$ 2,487,840 |

| Estimación de mejora del 20% | US$ 515,060 |

| ROI (Ganancia-Inversión) /Inversión | 3289% |

Caso 2: Control global de operaciones diario para la mejora

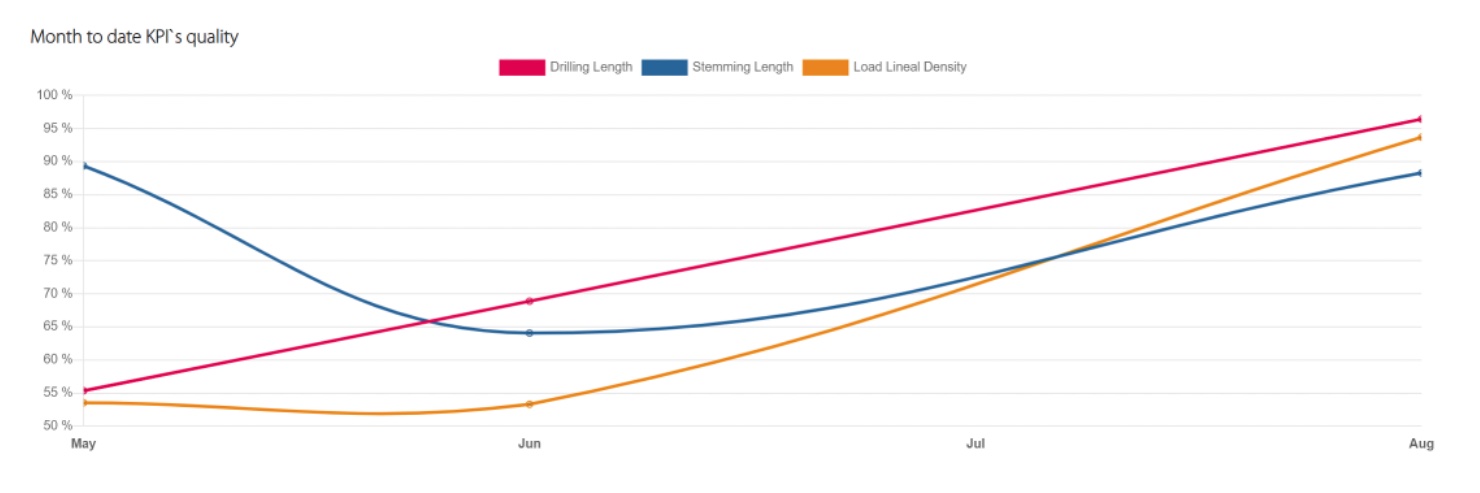

Desde mayo de 2024, una compañía minera africana ha incorporado de forma corporativa el sistema Blastics Surface a cuatro de sus operaciones, consiguiendo, entre otras cosas, establecer estándares de calidad, ejecución y seguridad de forma global.

Antecedentes

Las minas no contaban con ningún control sólido y continuo de calidad, lo que generaba una gran falta de información a la hora de evaluar las voladuras y planear estrategias para minimizar costes y mejorar los resultados.

Objetivos

La idea inicial de la implementación de Blastics Surface tenía unos objetivos sencillos y claros:

- Objetivo a corto plazo: realizar una gran recogida de datos de las voladuras ya existentes y de las que van sucediendo día a día, para establecer un punto de partida o ‘línea base’ que sirva como comparativa y por el que empezar a mejorar e identificar problemáticas.

- Objetivo a medio plazo: Comprobar tendencias, tanto económicas como de precisión de los KPI's, y observar en qué partes del proceso pueden realizarse propuestas de mejora o donde existen fallas a solucionar.

- Objetivo a largo plazo: aplicar las mejoras, eliminar sobrecostes y asegurar que las medidas tomadas son válidas y funcionan de manera continuada. La forma de realizar esto es mantener un QA/QC actualizado y seguir nutriendo la base de datos semanal/mensualmente.

Sin embargo, el uso del programa ha supuesto varios cambios adicionales mencionados a continuación.

Nuevas medidas y resultados obtenidos

Actualmente, estas minas siguen en su primera fase del desarrollo del QA/QC, pero están realizando un trabajo exhaustivo de medición (más de 12.500 barrenos medidos por mina de mayo a agosto) en el que diariamente se miden todos los KPI’s de las voladuras, se realizan vídeos, fotos y se contabilizan de todos los porcentajes y rangos de precisión de cada uno de los tajos.

Los protocolos de control de calidad realizados a diario han permitido diagnosticar e implementar las siguientes estrategias para la mejora:

- Campaña de calibración de equipos de perforación al identificar desviaciones inusuales en una de las operaciones.

- Costes extra anuales superiores a 447 mUSD, lo que ha supuesto:

* Incorporación diaria de la información, gráficos, control de costes y tendencias obtenida con el sistema en el sistema de reporte diario de mina como parte de los principales KPI`s globales de la operación a tener en cuenta para la mejora de la operación.

* Estos costes extra están principalmente asociados a excesos de recursos, por lo que se han incorporado medidas de control para ahorro de costes

Caso 3: Impacto del QAQC en costes globales

En esta mina de cobre se utilizó el QA/QC para realizar un estudio completo de dos situaciones distintas con unos objetivos relacionados: control de pisos y control de fragmentación

Antecedentes

El control de calidad en esta operación se realiza de forma regular para un seguimiento estándar. Sin embargo, en esta ocasión se evaluó, como proyecto paralelo, la repercusión de las desviaciones de los diferentes parámetros de rendimiento en el resultado de las voladuras y su impacto económico y aguas abajo.

Objetivo

A partir de la toma de datos en terreno de manera continuada de varias voladuras con el software Blastics Surface, se comprobó la calidad de P&V con el objetivo principal de evaluar el impacto en cada uno de los casos nombrados, así como la repercusión que estaba teniendo la voladura aguas abajo. Además, se realizó un estudio económico para estimar potenciales ahorros directos e indirectos que pueden conseguirse a partir de la optimización de la P&V mediante QA/QC digitalizado.

Resultados obtenidos

A continuación, se detalla cada uno de los casos y situaciones estudiadas:

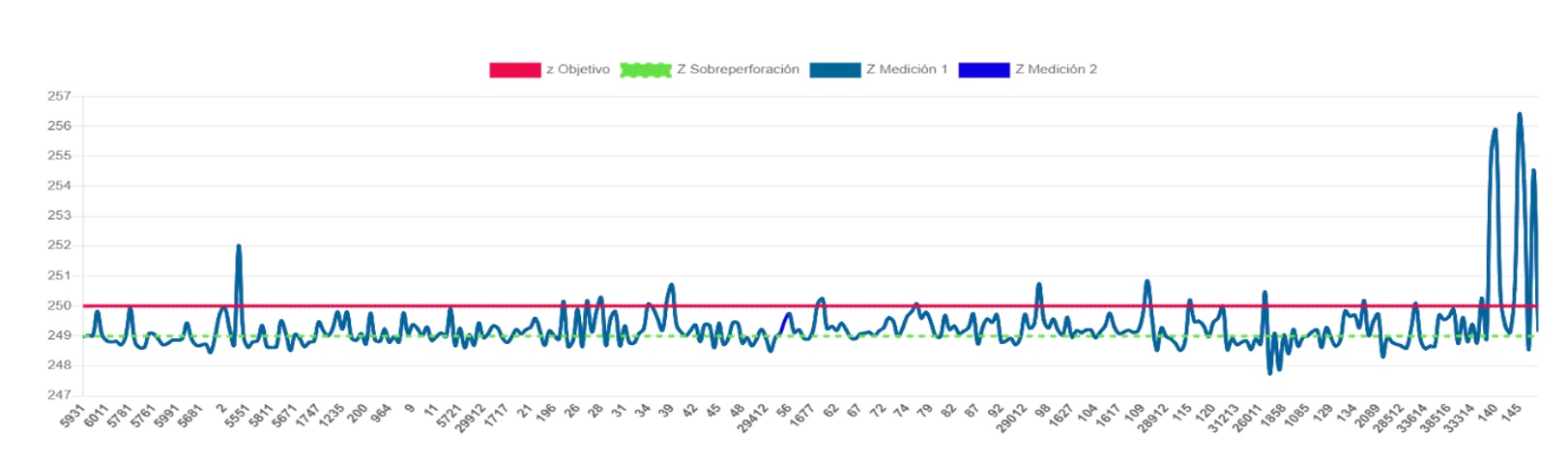

1. Control de pisos

En cuanto al control de pisos, tras medir la longitud de perforación, se observó un defecto de la misma, en la mayoría de los barrenos, que tenía como consecuencia una gran cantidad de repiés y elevaciones del terreno debido a la falta de energía en el fondo del barreno.

Además de las desviaciones en longitud de perforación, las irregularidades en la geometría de la malla y en la inclinación de los barrenos son algunas causas adicionales de generación de pisos irregulares, producidos por heterogeneidad en la energía aplicada a nivel de piso.

Realizando el estudio económico del coste extra relacionado con la eliminación de repiés y los problemas que produce para la movilidad de los vehículos, se estimó que el coste adicional era de 10.500€ por voladura (0,12€/m3 extra por cada m3 volado).

2. Mejora en fragmentación

El proceso de conminución de la roca se encuentra en la parte final del proceso minero, es decir es una tarea posterior ('aguas abajo') a las voladuras. Por ello, se quiso realizar un estudio en el que comprobar qué repercusión tenía la fragmentación del mineral de varias voladuras, qué cambiaba dependiendo del control de calidad e implementación llevado a cabo en cada una de ellas. El modo de trabajo se basó plenamente en QA/QC y se midieron todos los KPI's de las voladuras:

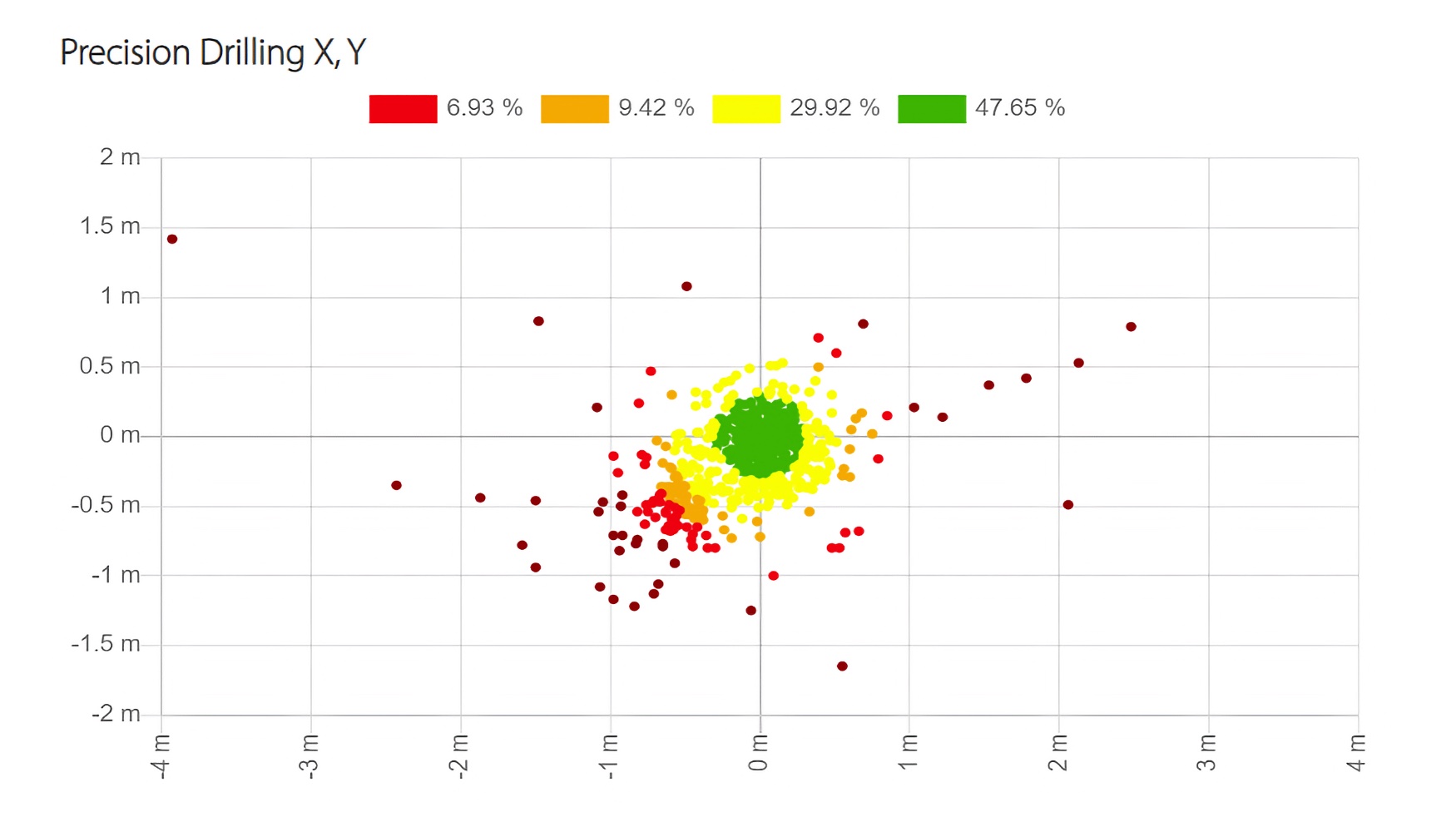

- Se comprobaron irregularidades en la malla de perforación (KPI de Posición XY)

- Las longitudes de perforación eran dispares con barrenos tanto cortos como largos.

- Existía un error en el retacado (en exceso y en defecto) y en la densidad lineal de carga.

Estos errores se traducían en un impacto significativo en la machacadora y en el molino, ya que producían heterogeneidad en la distribución energética de la voladura, creando zonas con fragmentación deficiente, en las que se formaban grandes fragmentos de roca (>400mm) que bajaban el rendimiento del molino (más tiempo de trabajo por m3 de roca molida) y que, además, podían llegar a atascar el sistema de triturado, viéndose reflejado en un coste extra por parada de maquinaria.

En algunos casos, los fragmentos eran excesivamente grandes (>1,5m) y debido a la inviabilidad técnica de transporte y molienda de estos 'bolos' se realizaba un proceso de gestión para el que se utilizaba un proceso de picado mediante maquinaria o voladuras secundarias, para reducir el tamaño de estas rocas.

Se concluyó que, aunque en la voladura el coste real era inferior al que considerábamos 'diseño óptimo' (0,13 € menos por m3 de roca volada) el impacto que generaba cuando se tenía en cuenta todo el proceso minero aguas abajo (carga, transporte y planta de procesamiento), era de alrededor de 2,7€ de sobre coste por cada m3 de roca procesada.

Retorno a la inversión del QAQC

Para este caso de estudio se analizó el Coste-Beneficio del proyecto llevado a cabo y en la Figura 11 se observan los datos obtenidos, teniendo en cuenta que las ganancias obtenidas equivaldrían a eliminar completamente los costes extra que se asocian de manera directa a todas las problemáticas previamente nombradas.

| Inversión anual de Digitalización QAQC para los casos de estudio | 52.769,26€ |

| - Sobrecostes asociados a los problemas en voladuras de control de piso | 74.193,87€ |

| - Costes extra producidos por una fragmentación deficiente | 1.655.266,00€ |

| Ganancia: Eliminación de costes extra directos | 1.729.459,87€ |

| ROI (Ganancia-Inversión) / Inversión | 3078% |

Se observa como el impacto del QA/QC va más allá de lo técnico, afectando significativamente la economía de los procesos posteriores, aguas abajo y comprobando, a partir de los casos mostrados, que la implementación de un sistema digitalizado de QA/QC, como Blastics Surface, permite un control y aseguramiento de calidad más preciso. Esto optimiza aspectos clave como la detección de fallos, la recuperación de mineral, el control de pisos y la fragmentación, mejorando también la seguridad en el proceso minero.

En todo caso, queda patente que la flexibilidad de un sistema QA/QC digital, junto con el avance del Machine Learning y la IA, resalta la necesidad de apostar por este desarrollo. Esto permitirá la creación de modelos predictivos que identifiquen, asesoren y pronostiquen automáticamente planes de mejora y optimización adaptados a cada cliente o mina, personalizando los procesos y fomentando una gestión más eficiente.