Perforación horizontal dirigida aplicada a la geotermia

9 de mayo de 2011

La geotermia es una fuente de energía renovable muy utilizada en los países del norte de Europa, pero con escasa implantación en España. En los últimos años han comenzado a desarrollarse proyectos para implantar esta tecnología en nuestro país, sobre todo como fuente energética para climatizar edificios y viviendas. Esta fuente de energía inagotable supone un complemento a las energías convencionales, pudiendo reducir el consumo de electricidad, gas o gasoil para calefacción hasta un 50%.

El problema fundamental para utilizar esta energía en las aplicaciones de climatización es que las infraestructuras necesarias son costosas respecto a los sistemas tradicionales y por tanto requieren de periodos de amortización mayores. El proceso más importante desde el punto de vista económico a la hora de realizar una instalación geotérmica es la perforación del suelo, necesaria para extraer la energía del subsuelo.

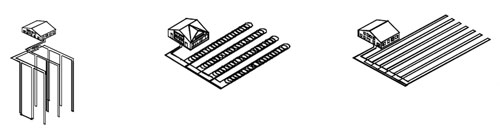

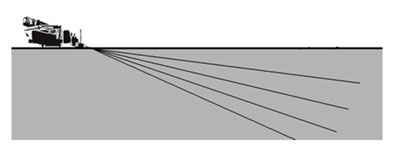

Tradicionalmente se ha utilizado la perforación vertical para instalaciones geotérmicas, pero la perforación horizontal dirigida ofrece una alternativa a los métodos convencionales de perforación, aportando ciertas ventajas respecto a éstos, como son la posibilidad de hacer varias perforaciones desde el mismo punto de anclaje; evitar perforar a profundidades donde el terreno puede ser duro o evitar la solicitud de permisos especiales para perforar.

Es en estos últimos modelos donde la perforación horizontal dirigida puede ofrecer una alternativa a la perforación vertical, mas costosa y con la complicación añadida de encontrar terrenos duros (roca) a partir de ciertas profundidades.

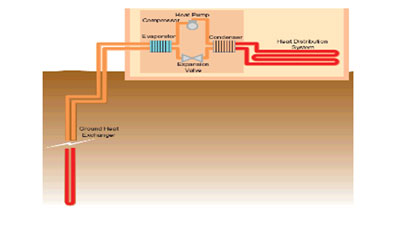

La instalación geotérmica

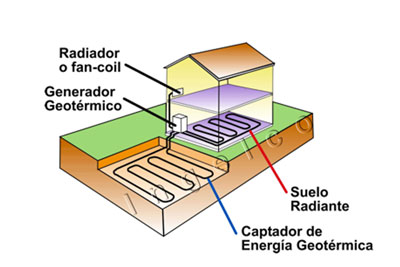

Una instalación geotérmica para un edificio o una vivienda consta de los siguientes elementos: una bomba de calor, que realiza el intercambio energético entre el terreno y el medio a climatizar con un cierto consumo de electricidad —cuanto menor sea el salto térmico, menor será el consumo de la bomba— y una red de conductos para circulación del fluido. Estos pueden responder al modelo clásico mediante perforaciones verticales de 100 metros de profundidad, o a modelos de sondas horizontales.

Para conocer el número de perforaciones y la longitud de las mismas, es necesario hacer un estudio de las necesidades caloríficas que precisamos para cada aplicación. A partir de 5 metros de profundidad, podemos decir que la temperatura del suelo es estable, en torno a los 10 °C.

Ventajas del uso de una perforadora horizontal dirigida:

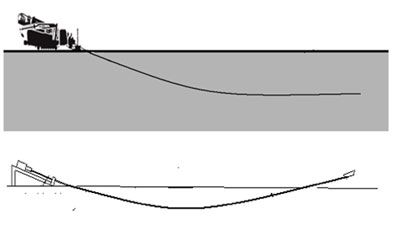

- Realizar perforaciones de gran longitud (100, 200, 300 metros), mayores por tanto a las de una perforadora vertical, a profundidades variables.

- Posibilidad de realizar varias perforaciones desde un mismo punto de anclaje de la máquina (ahorro de espacio).

- Posibilidad de variar la trayectoria en función del tipo de terreno que encontremos.

- Localización de la perforación.

Piezas específicas

A partir de las necesidades que presenta una perforación para una aplicación de geotermia respecto a una perforación clásica, algunos fabricantes de perforadoras horizontales dirigidas han diseñado una serie de piezas especificas, fácilmente adaptables a la máquina, y con un coste reducido que permiten acometer este tipo de trabajos.

Existen diferentes tipos de conductor para la circulación de la mezcla de agua y anticongelantes (se puede utilizar polietileno reticulado) en una instalación geotérmica. En las perforaciones dirigidas, se pueden adaptar las piezas. Por ejemplo, hay alojamientos de sonda más largos, dotados de elementos centradores, para ayudar a mantener la dirección de la perforación. Existen compactadores del terreno, para ayudar a mantener el túnel consolidado, mientras se realiza la perforación, y cabezas de perforación especificas según el terreno (terrenos medios y duros; blandos, arena, grava; grava y roca blanda; rocas blandas-medias; y roca compacta).

Precauciones

A la hora de efectuar una perforación para una aplicación geotérmica con una perforadora dirigida, debemos observar algunas precauciones. Una de ellas es utilizar una mezcla de fluidos de perforación adecuada para mantener el túnel abierto. Por otra parte hay que limpiar el agujero con agua a presión para meter una nueva varilla de perforación y perforar siempre una varilla más de la longitud necesaria.

Una vez que se ha finalizado la perforación piloto, cuyo diámetro puede ir desde 50 a 150 milímetros (dependiendo de las especificaciones del tubo a instalar), se debe tomar algunas precauciones a nivel operativo, con el fin de proteger los tubos que van a ser introducidos en la perforación. Una de éstas es acoplar en la punta del varillaje una herramienta para empujar el tubo, y que luego me permita dejarlo posicionado y retirar el varillaje de la máquina.

Cemento para sellar la instalación

Una vez instalado el tubo, es necesario rellenar el espacio existente entre el tubo y el túnel perforado mediante una mezcla bentonítica o una mezcla con base de cemento, para asegurar una perfecta conductividad térmica con el terreno. Dependiendo de las especificaciones de la mezcla según cada proyecto, algunas de ellas pueden ser mezcladas e inyectadas en el túnel con el propio sistema automático de la máquina de perforación.

Este artículo ha sido elaborado a partir de la ponencia ‘Perforación horizontal dirigida aplicada a geotermia’, que David Viejo Lobato, ingeniero técnico industrial de Riesgos Programados S.L. pronunció en la jornada ‘Tecnologías Sin Zanja para una Ciudad Sin Obstáculos’, celebrada en Smopyc 2011, en Feria de Zaragoza.