Efecto de las altas temperaturas sobre las propiedades resistentes y la durabilidad del acero

Roberto J. Luis Fonseca. Dr. Ing. Caminos, Canales y Puertos. Geobrugg AG

Armin Roduner. Ing. Civil, MSc. Geobrugg AG

Eberhard Gröner. Geólogo. Geobrugg AG

Rosa Iris Paz Martínez. Ing. Civil. Brugg México, S. de R. L. de C. V.

19/09/2023![Fig. 1 Equipo de bomberos en tareas de extinción [3] Fig. 1 Equipo de bomberos en tareas de extinción [3]](https://img.interempresas.net/fotos/4084321.jpeg)

Introducción

De forma natural, este tipo de incendios contribuye al funcionamiento normal de la biósfera, ya que el fuego permite la regeneración de diversos ecosistemas y promueve la generación de una serie de hábitats, en los que distintos organismos pueden llegar a prosperar. El problema real surge cuando las causas que provocan un incendio no son naturales, sino que son consecuencia de la actividad antropogénica [2]. Pueden ser diversas las causas que provocan un fuego, en el caso de un incendio forestal, las más habituales son la que se reflejan en la Tabla 1.

![Tabla 1. Clasificación de los incendios forestales [2] Tabla 1. Clasificación de los incendios forestales [2]](https://img.interempresas.net/fotos/4084240.jpeg)

A estas causas, hay que añadir dos realidades más:

- El modelo de urbanismo de las últimas décadas es caótico y ha llenado el monte de viviendas. Hoy día las llamas amenazan seriamente a la población y urge adoptar medidas de protección para evitar que los incendios se conviertan en emergencias civiles. Los habitantes en estas nuevas zonas urbanas deben ser conscientes del riesgo de su comportamiento y de que su seguridad, en buena medida, depende de ellos. Solo un 10% de las urbanizaciones disponen de plan de prevención o autoprotección, a pesar de que la normativa claramente lo exige.

- El cambio climático antropogénico está debilitando y estresando a los bosques. La cantidad y continuidad de vegetación seca se incrementa cada vez más y, por ende, su inflamabilidad y combustibilidad (fig. 1). Los superincendios acaecidos en Australia son un ejemplo de lo que en breve podría pasar en España. El cambio climático ha tenido un papel preponderante en la propagación de los incendios; según los expertos de la ONU el Mediterráneo es una de las zonas más vulnerables de todo el mundo.

En cualquier caso, sea cual fuere su origen, los incendios suelen producir efectos indeseados, que afectan a las características de los elementos de acero tanto estructurales como no estructurales, ya que se ven afectadas sus principales características físico-mecánicas bajo la acción de las elevadas temperaturas. Sin duda, la principal propiedad del acero es su resistencia a la tracción, siendo de suma importancia estudiar su comportamiento bajo cualquier tipo de acción que pudiera afectarla.

El objeto de esta comunicación es explicar y ejemplificar de forma breve la influencia del incremento de la temperatura debida al fuego, sobre la resistencia, deformación y la durabilidad del acero utilizado en los componentes de los sistemas flexibles usados para la mitigación de riesgos.

Comportamiento del acero con el incremento de la temperatura

El acero como elemento estructural tiene muy buenas cualidades, como son su alta resistencia a la tracción, homogeneidad en la calidad y fiabilidad de la misma, soldabilidad, etc., necesitando relativamente poca intervención tras un fuego, pudiéndose inspeccionar el emplazamiento a posteriori. Resultando además fácil y rápido el montaje de dichas estructuras [3].

Es importante señalar que el acero da una falsa sensación de seguridad al ser incombustible, pero sus propiedades mecánicas fundamentales se pueden ver gravemente afectadas por las altas temperaturas que se llegan a alcanzar en el transcurso de un incendio.

Afección debida a la temperatura en los perfiles de acero

La relación entre tensión y la deformación (fig. 2) se ve modificada con el aumento de temperatura interna del perfil de acero. En la figura 2 se puede observar por ejemplo, como en un perfil de acero A-42 a una temperatura de 600 °C, cuando se le aplica una tensión de 40 MPa, se consigue el mismo nivel de deformación que cuando se le aplican 260 MPa a 20 °C de temperatura.

![Fig. 2 Diagrama tenso-deformacional para un acero con resistencia en el límite elástico de 420MPa [7] Fig. 2 Diagrama tenso-deformacional para un acero con resistencia en el límite elástico de 420MPa [7]](https://img.interempresas.net/fotos/4084322.jpeg)

Para calcular la resistencia de los muros resistentes al fuego, se colocan probetas en hornos de ensayos y se los expone a un fuego cuya intensidad obedece a una curva de temperaturas que varía con el tiempo, denominada curva normalizada de tiempo-temperatura. La norma NFPA 251 [8], presenta una curva de tiempo-temperatura (fig. 3).

La Sociedad Americana de Ensayos a Materiales (ASTM) adoptó la curva normalizada de tiempo-temperatura en 1918 y constituye, desde entonces, el fundamento de casi todos los ensayos de resistencia al fuego. La figura 3 muestra la curva normalizada de tiempo y temperatura. De acuerdo con este documento el acero estructural colapsa transcurridos 5 min al alcanzar los 538°C. No obstante, antes de producirse el fallo estructural, conforme se va produciendo el aumento de la temperatura las propiedades mecánicas del acero van variando de forma gradual.

![Fig. 3 Curva normalizada tiempo - temperatura [7] Fig. 3 Curva normalizada tiempo - temperatura [7]](https://img.interempresas.net/fotos/4084323.jpeg)

A continuación, se muestra cómo evaluar algunas de estas propiedades a distintas temperaturas:

El caso del límite elástico (valor de las tensiones de trabajo a partir del cual las deformaciones son permanentes y no recuperables una vez cesada la actuación de la carga) ocurre algo similar: al incrementarse la temperatura del perfil, el límite elástico desciende notablemente.

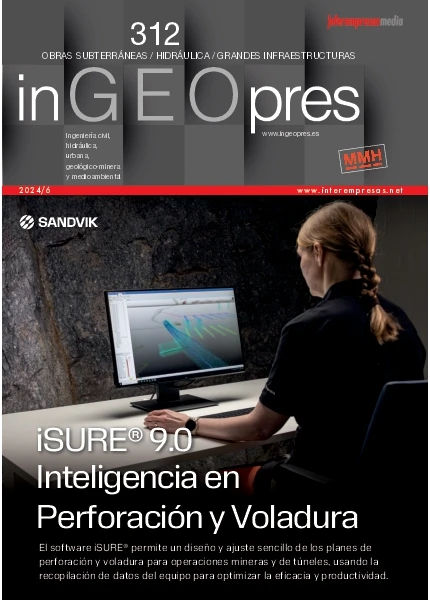

En la figura 4 se puede consultar la variación de las principales características mecánicas de los aceros estructurales con el incremento de la temperatura [4]. En dicha figura, se representa la variación de los siguientes coeficientes:

- Ky, T = fy, T / fy: este coeficiente expresa el cociente entre el límite elástico del acero (fy, T) para la temperatura (T) que se desee conocer, y el límite elástico del acero a 20 °C (fy) tabla 2.

![Tabla 2. Límite elástico fy y resistencia a tracción fu [MPa] Tabla 2. Límite elástico fy y resistencia a tracción fu [MPa]](https://img.interempresas.net/fotos/4084243.jpeg)

Tabla 2. Límite elástico fy y resistencia a tracción fu [MPa].

- KE, T = ET / E: cociente entre el módulo de elasticidad longitudinal del acero o módulo de Young para la temperatura (ET) que objeto de estudio, y el módulo de elasticidad del acero a 20 °C (E). El Módulo de Elasticidad a 20 °C, para el cálculo y diseño de estructuras de acero en el rango elástico, se utiliza de forma convencional 210.000 MPa, aunque su valor real puede variar con la temperatura según la ecuación (1) ver la figura 4:

E = 2,1 x 105 [-17,2 · 10-12 · T4 + 11,8 · 10-9 · T3 - 34,5 · 10-7· T2 + 15,9 · 10-5 · T + 1] [MPa] (1)

![Fig. 4 Representación gráfica de la evolución del módulo de elasticidad con la temperatura [7] Fig. 4 Representación gráfica de la evolución del módulo de elasticidad con la temperatura [7]](https://img.interempresas.net/fotos/4084325.jpeg)

- Kp, T = fp, T / fy: este coeficiente expresa el cociente entre el límite de proporcionalidad (fp, T) para la temperatura (T) que se desee conocer, y el límite elástico del acero a 20 °C (fy).

En la figura 5, se muestra de forma gráfica el comportamiento de los coeficientes que definen las características mecánicas de los aceros estructurales, en la medida que se incrementa la temperatura [4].

Fig. 5 Variación de las principales características mecánicas de aceros con la temperatura.

δL = α · δ · T · L (2)

siendo a el coeficiente de dilatación, que para el acero es aproximadamente 1,2 · 10-5

Si se tiene holgura suficiente para que se produzca la dilatación del perfil, no existirían grandes problemas secundarios, pero si esta dilatación se ve impedida, en mayor o menor medida, por el resto de los componentes de la estructura, pueden aparecer esfuerzos complementarios que se han de considerar.

En relación con la densidad del acero, se puede apuntar que su valor es independiente de la temperatura y su valor medio alcanza los 7.850 kg/m3.

Alambre de acero de alto límite elástico para fabricar membranas flexibles

Como es conocido, para la fabricación de elementos flexibles de interposición de las barreras o en los paramentos flexibles para los sistemas de estabilización de taludes (redes anulares o espirales y mallas romboidales tejidas), Geobrugg utiliza alambres que tras ser trefilados consiguen muy elevados valores de resistencia a la tracción, como regla general por encima de los 1700MPa.

Los aceros de alta resistencia o aceros de baja aleación, principalmente se caracterizan por su alto grado de rigidez, notable capacidad de absorción de energía y capacidad para no deformarse. Se emplean donde se requiere una elevada capacidad de absorción de energía sin que apenas se acuse deformación, permitiendo así el diseño y fabricación de diversos productos especializados.

Los aceros de baja aleación están caracterizados por presentar contenidos de carbono entre medios y altos, siendo por lo tanto, difíciles de soldar. Reduciendo los elementos aleantes y disminuyendo el contenido en carbono hasta un 0,3% o incluso un 0,1% el acero aumenta su soldabilidad y su formabilidad, sin perder su resistencia. Los aceros de baja aleación son más resistentes que los aceros estándares al carbono. Resisten bien los incrementos de temperatura y tienen una alta tenacidad a bajas temperaturas. Además, pueden ser suministrados en estado normalizado-revenido o temple-revenido.

Los alambres fabricados con aceros de alta resistencia (music wire) están construidos con una calidad especial de acero con un contenido de carbono de aproximadamente 0,9% formando lo que se denomina 'aleación'. Añadir carbono al hierro puro original le otorga una dureza y resistencia muy superior a la que el mismo material pudiese alcanzar, sin carbono. Otros elementos que constituyen la mencionada aleación son, aunque en proporciones ínfimas, manganeso, azufre y fósforo (hierro purificado 98,8%; carbono 0,9%; manganeso y azufre 0,1%; fósforo 0,05%). La proporción indicada de elementos químicos es aproximada, pudiendo variar levemente según el tipo de aleación utilizada. Este alambre de acero es utilizado para instrumentos musicales (tal como el ASTM A228) se fabrica tanto en calibres métricos como en pulgadas, con diámetros desde 0,15 mm hasta 4,8 mm. Dicho alambre se fabrica en acero de una precisa composición, mediante el método de extruido en frío.

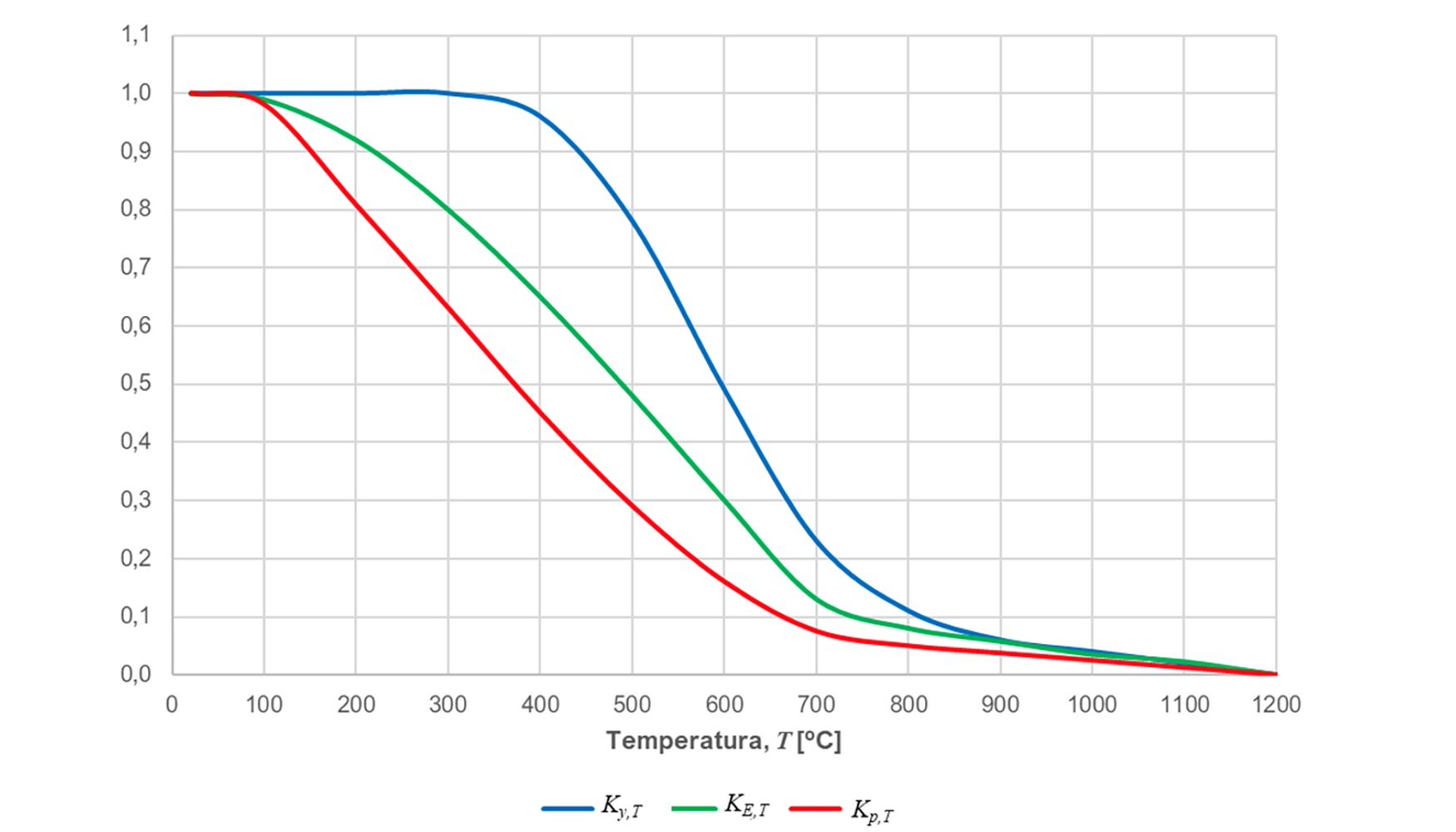

Cuando un alambre de acero de alta resistencia [1.770 MPa] recubierto al ZnAl [4] se expone a temperaturas por encima de 150 °C, el frágil FeZn intermetálico crecerá y el zinc comenzará a desprenderse. Sin embargo, las capas intermetálicas del recubrimiento con aleación al Zn95Al5 y Zn94, 5Al5Mg0,5 son más dúctiles. Las clases de recubrimiento están relacionadas con el orden de ejecución de los procesos [15]. Clase A Trefilado primero y después galvanizado. Clase B galvanizado primero y luego trefilado (superficie más pulida y lisa).

La figura 6 compara el comportamiento de diferentes tipos de galvanizado, frente a un ensayo de durabilidad a la corrosión según la ISO 9227 y la ASTM B1117. El ensayo se realiza con aerosol de una disolución de NaCl al 5% a 35 °C.

Por ejemplo, para fabricar un alambre de alta resistencia de 3 mm de diámetro, protegido frente la corrosión:

- Si se utiliza el primer método (Clase A) trefilado y luego recubrimiento, según la norma [15] el recubrimiento mínimo es de 255 g/m2 la duración será de 1.000, 3.000 y 5.000 horas, para Zn, Zn95Al5 y Zn94,5Al5Mg0,5, respetivamente.

- En el caso de utilizar segundo método (Clase B) recubrimiento y luego trefilado, según la citada norma, el recubrimiento mínimo es de 135g/m2 la duración será de 270, 3.000 y 2.700 horas, para Zn, Zn95Al5 y Zn94,5Al5Mg0,5 respetivamente.

En proporción la Clase B es mucho más eficiente. De forma adicional la superficie final obtenida según este orden de trabajo es mucho más lisa y por ende se comporta de forma más eficiente ante el fuego, es algo más estable ante el incremento de la temperatura.

Mientras que el zinc falla a 150 °C, la aleación de ZnAl en sus dos versiones resiste temperaturas de hasta 350 °C. La figura 7 muestra estabilidad térmica de los diferentes tipos de revestimiento de aleaciones no-ferrosas mencionadas.

![Fig. 7. Estabilidad térmica de diferentes tipos de revestimiento con aleaciones no-ferrosas [4] Fig. 7. Estabilidad térmica de diferentes tipos de revestimiento con aleaciones no-ferrosas [4]](https://img.interempresas.net/fotos/4084346.jpeg)

Por lo general el revestimiento de zinc y aluminio del alambre se funde a partir de una temperatura superior a 350°C. El recubrimiento de zinc se derretirá en un 100%, y aunque el aluminio permanecerá en parte, la resistencia a la corrosión se verá muy afectada.

En caso de exposición prolongada a altas temperaturas entre 730 y 1.000 °C, la resistencia a la tracción del alambre de acero disminuirá drásticamente hasta aproximadamente el 50% de la resistencia original. A temperaturas por encima de 730 °C el alambre de acero se está transformando parcialmente en Austenita (es una forma de ordenamiento distinta de los átomos de hierro y carbono. Esta es la forma estable del hierro puro a temperaturas que oscilan entre los 900°C - 1400°C). Incluso temperaturas mayores a 120°C sostenidas durante un período prolongado pueden tener una influencia negativa sobre la resistencia a la tracción y la calidad del alambre (flexión, torsión, etc.).

La figura 8 ilustra ensayos realizados a una temperatura de 400 °C con alambre de acero de alta resistencia [5]. Se puede apreciar además, que aún después de una exposición del alambre a una temperatura de 400 °C durante 30 minutos la resistencia a la tracción cae a algo menos de 1.700 MPa. Incluso después de 4 horas de ensayo, la resistencia a la tracción sigue siendo de 1.600 MPa.

La temperatura máxima y la duración del fuego tienen una gran influencia en la resistencia a la tracción residual.

![Fig. 8 Dependencia de la resistencia a tracción con tiempo de duración del incendio a 400°C [5] Fig. 8 Dependencia de la resistencia a tracción con tiempo de duración del incendio a 400°C [5]](https://img.interempresas.net/fotos/4084351.jpeg)

Los incendios forestales pueden llegar a alcanzar temperaturas por encima de los 800 °C, pero sólo durante un intervalo de tiempo que, por lo general, no supera los dos minutos. Las temperaturas tienden entonces a disminuir rápidamente a medida que pasa un frente de llamas. El zinc se funde a 350 °C, una temperatura significativamente menor que la temperatura de un incendio forestal. Sin embargo, el zinc libre tiende a aparecer sólo cerca de la superficie de revestimiento. Por lo tanto, es muy probable que no haya una pérdida significativa en la masa total del recubrimiento si este zinc libre se funde.

La experiencia descrita por Bennets y Thomas [6], afirma que la temperatura de los alambres de acero de 3 mm de diámetro tiende a no exceder los 430 °C, cuando se le somete a una temperatura similar a la aplicable a un incendio forestal durante un tiempo similar. Por lo tanto, es muy posible que la pérdida de recubrimiento no sea significativa debido a la fusión de la aleación a medida que trascurre el incendio forestal.

Consideraciones sobre el acero inoxidable frente al fuego

En lo que se refiere a los aceros AISI (Instituto Americano del Hierro y Acero) 304, 316 y 430 pueden soportar tiempos breves de exposición a un máximo de 870 °C. Una vez que las temperaturas ascienden, la corrosión y la deformación del material por alta temperatura se vuelven problemas muy evidentes. En la mayoría de los casos, la solución está en el empleo de uno de los aceros austeníticos para temperaturas elevadas, los cuales pueden contener niveles superiores a los normales de elementos de aleación, como cromo y níquel, así como de cerio y silicio, según el ambiente de que se trate. La mayoría de los grados de acero inoxidable que se pueden considerar para la construcción de una aplicación. Por ejemplo, AISI 304 ó 316 tienen útiles propiedades a largo plazo contra la oxidación, que resisten hasta los 800 °C. Así mismo, no empiezan a derretirse hasta llegar a los 1.375 °C. Raramente, se llegará y mantendrán estas altas temperaturas en unas condiciones normales de fuego transitorio.

El incremento de la temperatura durante un incendio obviamente tendrá un efecto en la apariencia exterior del metal. A diferencia de la capa pasiva transparente que se forma en el aire húmedo, de nanómetros de espesor, los aceros inoxidables calentados por encima de aproximadamente 300 °C en el aire, se decoloran a medida que les crece una capa de óxido menos densa. Esto evoluciona desde los colores del arco iris que se ven junto a las soldaduras hasta una capa de óxido oscura y no protectora cuyo espesor depende del tiempo de exposición y de la temperatura alcanzada.

Para aleaciones austeníticas como la AISI 304 y 316, la temperatura límite para la pérdida de sección durante la vida útil debido a la oxidación, es de aproximadamente 870 °C (con ciclos de temperatura), por esta razón estos aceros se utilizan habitualmente en hornos y conductos de alta temperatura.

Los efectos microestructurales durante menos de dos horas de exposición al fuego como un incendio pueden provocar la precipitación de carburos (sensibilización) en una aleación austenítica que no es del grado L (L significa bajo contenido de carbono, esta baja presencia de carbono no afecta la calidad del acero, pero permite una mayor resistencia al calor), es decir, con más de 0,03% de contenido de carbono. Los grados ferríticos dúplex y soldables no deben tener suficiente carbono para la sensibilización, que degradaría la resistencia a la corrosión, pero no afectaría a las propiedades mecánicas. Tanto dúplex como los ferríticos pueden sufrir fragilización a los 475 °C, sin embargo, los datos generados por el IMOA (Asociación Internacional de Molibdeno) indican que se requiere de más de dos horas en el rango de los 400 a 500 °C para una reducción del 50% en la tenacidad. Esta duración es poco probable en la mayoría de los incendios.

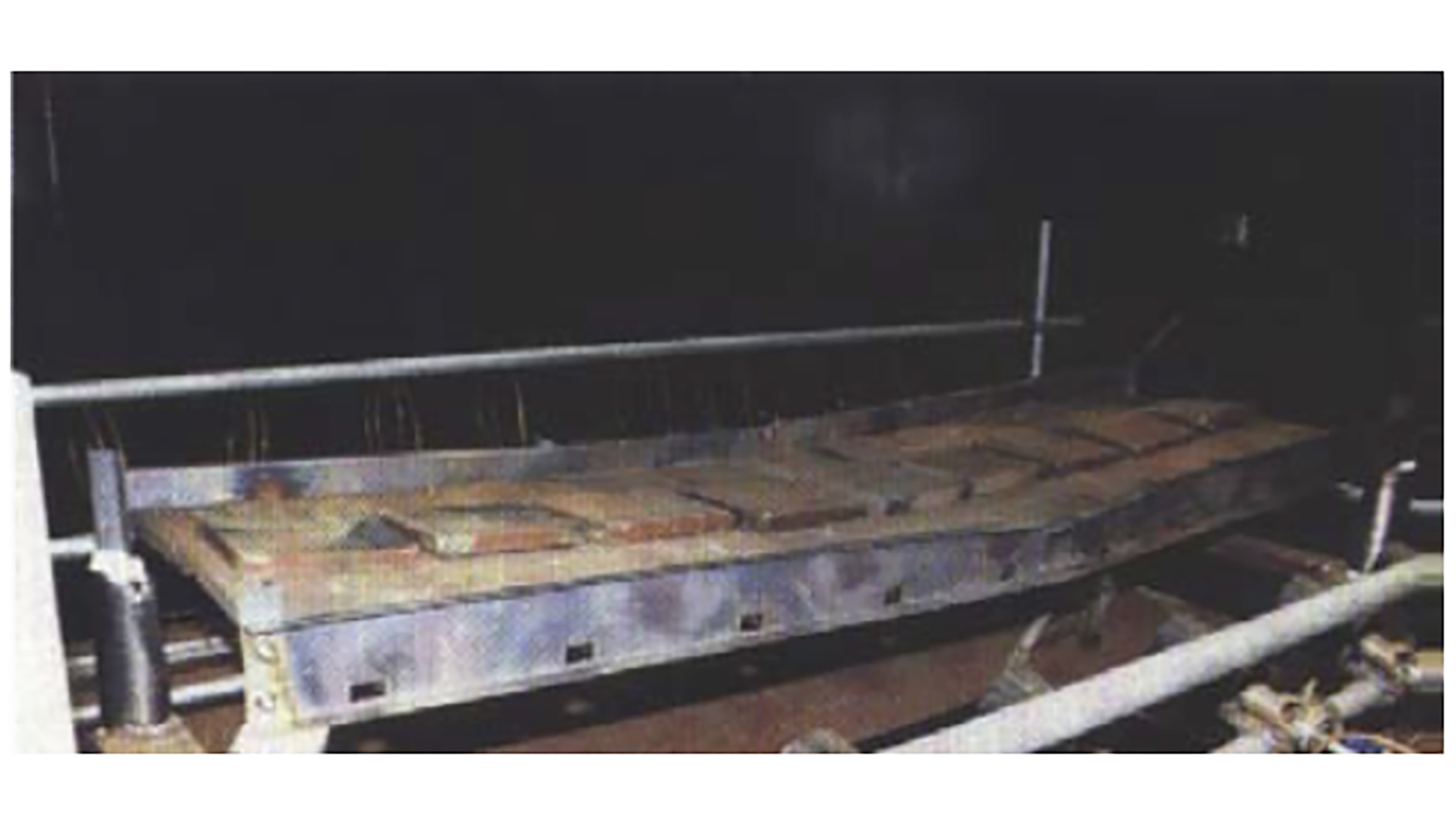

Existen ensayos y bases teóricas que demuestran que tanto los aceros inoxidables austeníticos como los dúplex tienen propiedades superiores a altas temperaturas en comparación con el acero al carbono. La Tabla 3 muestra los modos de fallo y deformaciones de bandejas contenedoras de cables eléctricos comerciales de tres metros de largo (simulación de su forma de empleo). Se calentaron con 18 quemadores de gas para obtener una temperatura media entre 1.000 y 1.050 °C durante al menos cinco minutos [13].

Para el ensayo se emplearon cuatro bandejas de varios materiales: aluminio, fibra de vidrio reforzada, acero al carbono galvanizado y acero inoxidable. El aluminio colapsó dentro de los primeros 26 segundos de ensayo. La fibra de vidrio reforzada se colapsó completamente en 30 segundos y se observaron emisiones de humo y gases; el acero al carbono galvanizado resistió el calor durante los 5 minutos de ensayo, sin embargo se produjo goteo de zinc del recubrimiento (fig. 9).

El acero inoxidable cumplió con los criterios de ensayo y permaneció hasta que se agotó el suministro de gas (fig. 10). Durante ese tiempo, la temperatura promedio de la llama excedió los 900°C durante 30 minutos y 1.000°C durante 14 minutos. Se midió la deformación en el acero inoxidable después de 45 min y fue solo de 80,5 mm comparada con los 166,5 mm de la deflexión del acero al carbono galvanizado.

![Tabla 3. Comparación de los resultados de ensayos a diversos materiales [13] Tabla 3. Comparación de los resultados de ensayos a diversos materiales [13]](https://img.interempresas.net/fotos/4084244.jpeg)

En incendios de corta duración, el aumento de temperatura en un perfil expuesto [14] depende del espesor y la emisividad. Los aceros inoxidables pulidos suelen tener una emisividad baja de <0,1 y por ende, la progresión en el incremento de temperatura será más lento, que un acero normal al carbono.

De manera conservadora, después de 30 minutos, una lámina de acero inoxidable de 12 mm de espesor con una emisividad de 0,2 alcanzaría los 620 °C, mientras que una de acero al carbono (sin óxido) y una emisividad de 0,4 alcanzaría los 750 °C.

Al analizar las variaciones en tensión-deformación, las temperaturas del metal en un fuego convencional no alcanzan los niveles necesarios para recocer el material, aun así, la resistencia sufrirá una reducción de al menos un 50%, respecto a cualquier esfuerzo en frio. Como se muestra en la figura 11, la reducción del módulo de elasticidad longitudinal o módulo de Young, para el acero inoxidable, es menor que la del acero al carbono para temperaturas superiores a 200°C. A 600 °C, el coeficiente de retención para el acero inoxidable es de 0,75 en comparación con el 0,3 para acero al carbono, es decir, menos de la mitad de la deflexión para una carga determinada.

![Fig. 11 Comparación de KE, T con la temperatura T entre el acero inoxidable y el acero al carbono [13] Fig. 11 Comparación de KE, T con la temperatura T entre el acero inoxidable y el acero al carbono [13]](https://img.interempresas.net/fotos/4084398.jpeg)

En resumen, el acero inoxidable tiene un desempeño superior a temperaturas elevadas en comparación con el acero al carbono y el aluminio. De forma adicional, estas propiedades de acero inoxidables los convierte en un material seguro para la industria del transporte. El aluminio se funde a 660 °C que está muy cerca de la temperatura de una flama. En caso de incendio, la estructura de un vagón de ferrocarril se puede vencer rápidamente sin dar tiempo para evacuar a los pasajeros. Por el contrario, el acero inoxidable se funde entre los 1.450 y los 1.550 °C lo que da tiempo para evacuar a las personas.

Caso de estudio estabilización. Hattingen, Alemania

Durante el verano del año 2019 [5], en un talud previamente estabilizado, ubicado en la calle Königsteiner, Hattingen, se produjo un incendio que afectó una buena parte de la superficie. El sistema de estabilización empelado estaba compuesto de una malla de alambre de alta resistencia tipo TECCO G65/3 con recubrimiento al Zn95Al5 Clase B y anclajes con armadura de barra Gewi de diámetro 28 mm cada 9 m2 conectados con placas de reparto P33.

Una vez transcurrido el evento, se requirió la presencia de un especialista en la materia, para que estudiase las consecuencias de lo sucedido y dictaminase qué hacer, en caso de que las propiedades resistentes de las membranas se hubiesen visto afectadas por el incremento en la temperatura. A continuación, se observa el estado final de talud tras el evento (fig. 12) y en la foto siguiente (fig. 13) el proceso de inspección llevado a cabo utilizado una cesta elevadora, para dictaminar el estado en el que quedaron los componentes tras sufrir este incremento de temperatura ocasionado por el incendio.

En las fotos siguientes aparecen detalles de los principales componentes del sistema, en su estado físico tras el incendio. En ambos casos las fotografías describen la zona de anclaje a la altura de la conexión superior del talud (figs. 14 y 15). En principio la inspección visual, no arroja defectos mayores, desde el punto de vista geométrico no se acusan afecciones aparentes superficiales ni deformaciones en las placas, por este motivo, se decide solamente evaluar la membrana.

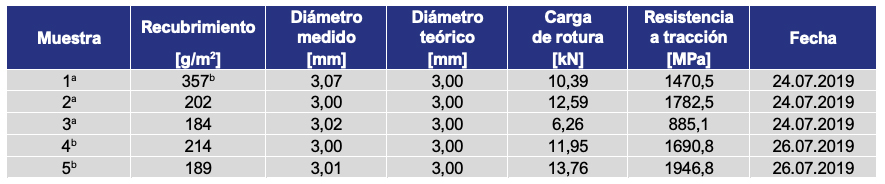

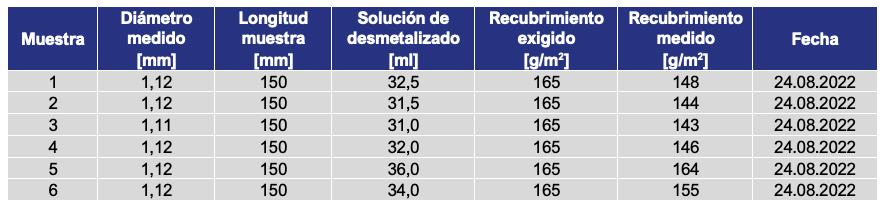

Para poder realizar la evaluación de la membrana, se tomaron muestras in situ del alambre de alta resistencia que fue sometido al incendio. A estas muestras (Tabla 4) se le evalúa además de las propiedades resistentes, el espesor de recubrimiento contra la corrosión al Zn95Al5 Clase B, antes mencionado.

Tabla 4. Resultados de los ensayos realizados las muestras.

Notas:

a las muestras 1, 2 y 3 fueron recogidas en la parte superior del talud por encima del cable de coronación (figs. 14 y 15)

b las muestras 5 y 6 fueron recogidas en la parte inferior del talud por debajo del cable perimetral inferior

c el alambre tiene una fuerte carbonización en la superficie, lo que podría distorsionar el resultado de la medición de espesores

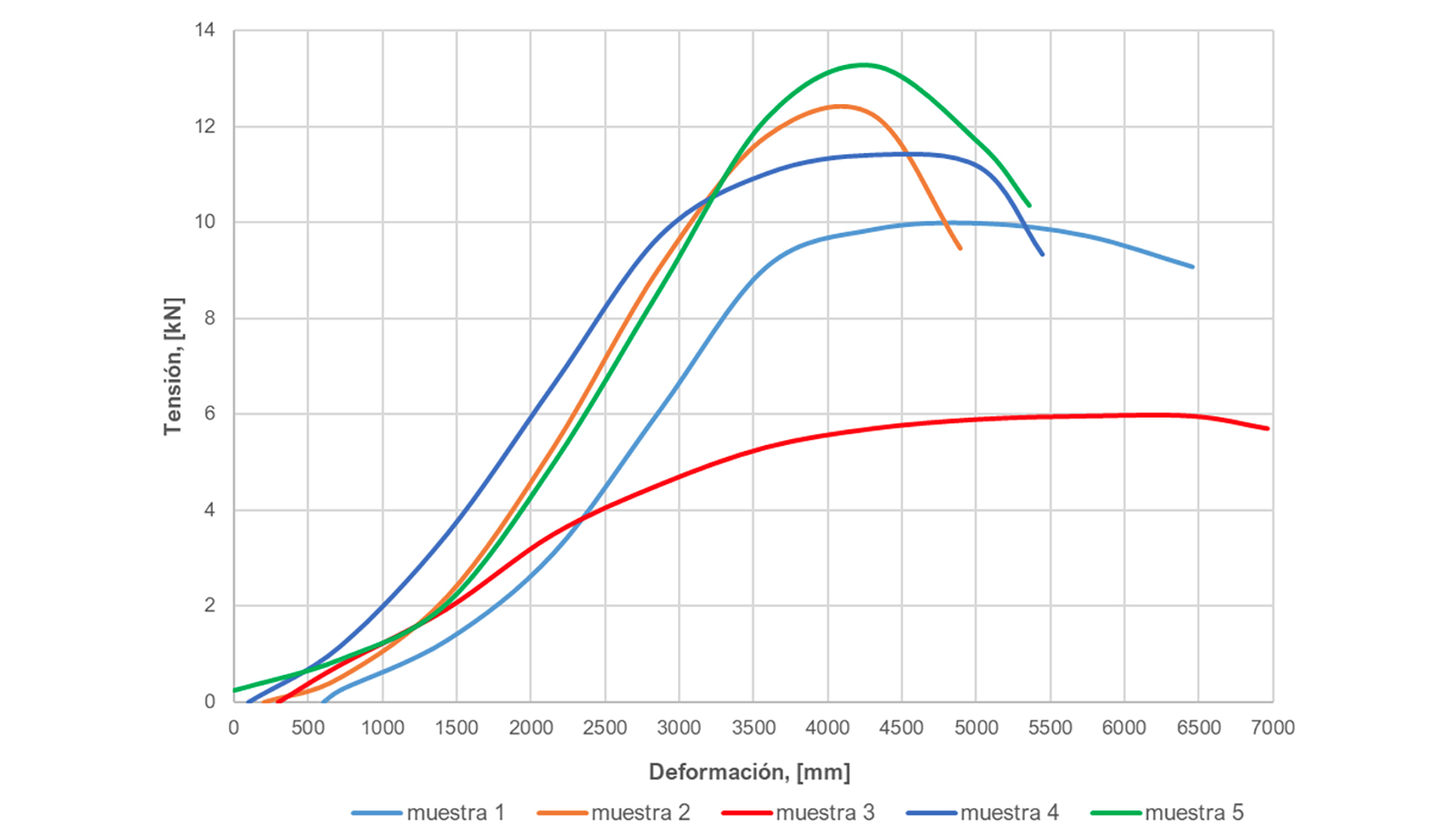

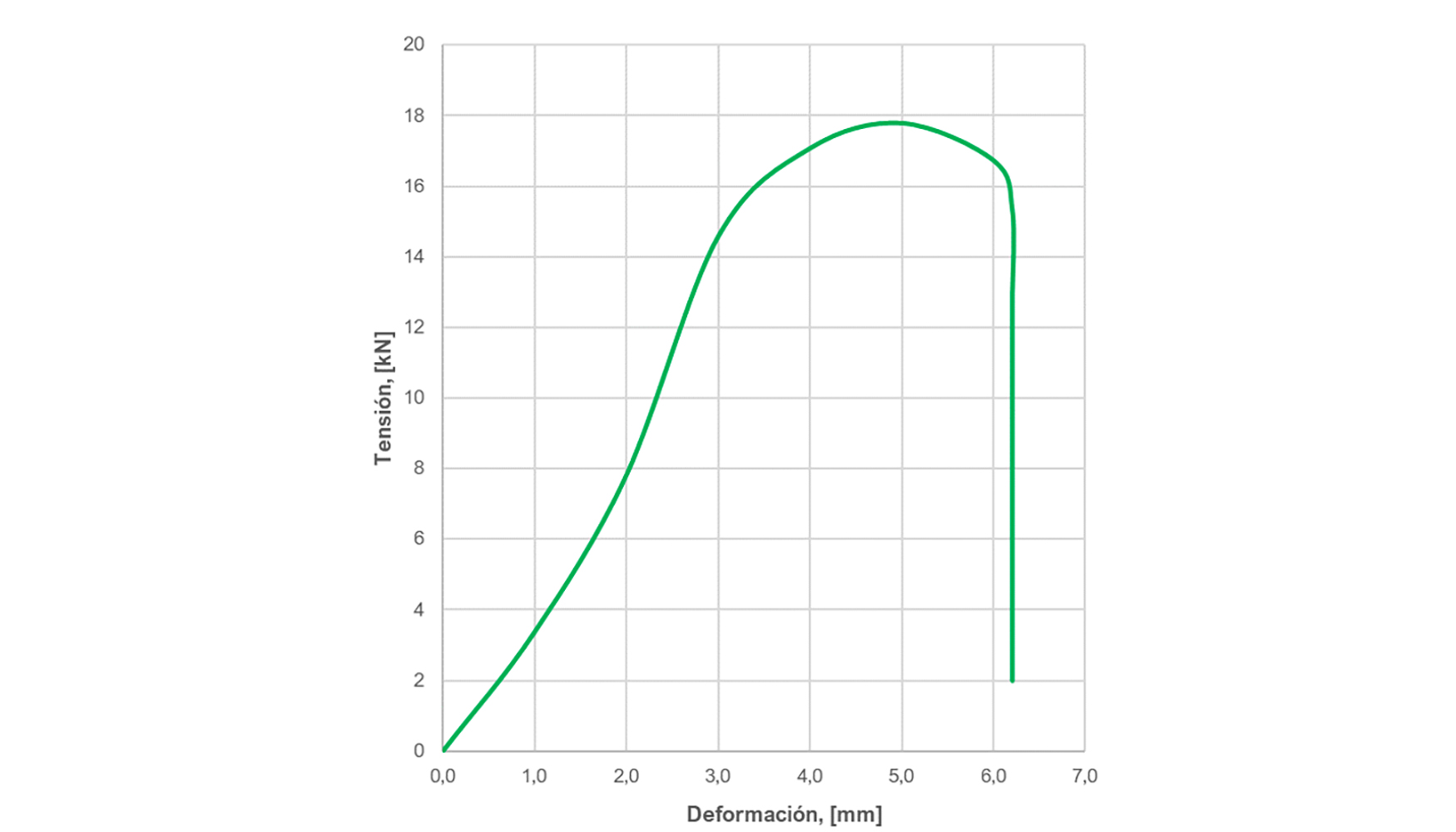

Las curvas de esfuerzo deformación para las cinco muestras se observan en el gráfico de la figura 16. Como regla general, se puede apreciar que en el caso de incendios forestales se debe controlar la protección contra la corrosión; la resistencia a la tracción residual por lo general no es un problema.

De los resultados de los ensayos se puede concluir que en general el recubrimiento de protección contra la corrosión está en buenas condiciones y que de forma muy puntual la resistencia a la tracción residual del alambre se ha visto afectada (muestra 3, tabla 4 y fig. 16), luego en este punto quizá se produjo una concentración de calor aislada, la membrana pudiese ser reemplazada. Ver detalle del estado de la superficie de la malla TECCO G65/3 (fig. 17)

Caso de estudio protección. Voreppe, Francia

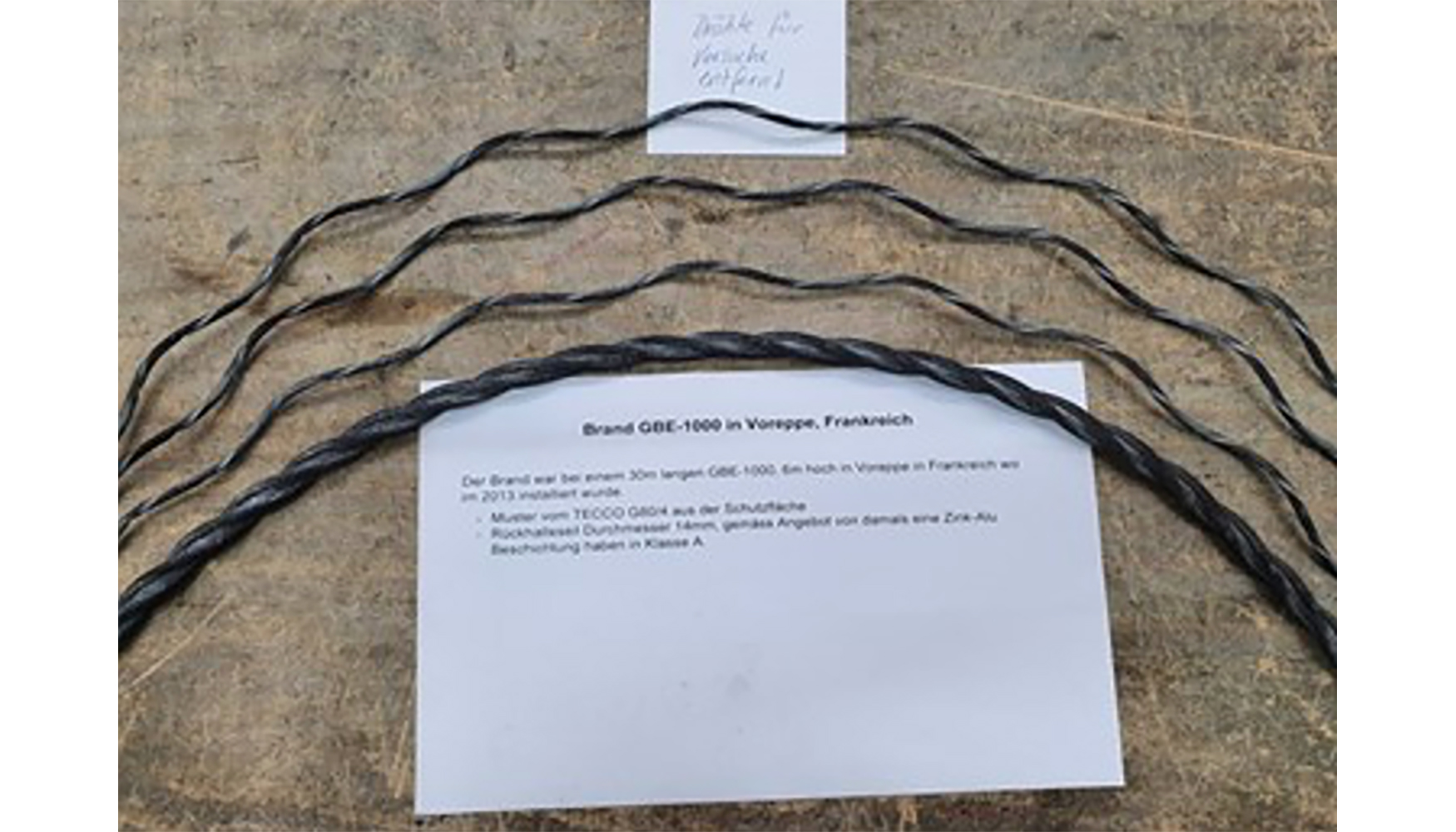

A diferencia del proyecto anterior, este caso de estudio trata de un sistema de protección contra despedimientos de rocas tipo GBE-1000A de 1000kJ de absorción de energía, de 30 m de largo y 6 m de altura instalado en el año 2013 en la región de Ródano Alpes, de Grenoble en Francia [5]. En el verano de 2022, se desató un incendio forestal que afecto el área de emplazamiento de la barrera (fig. 18) y al igual que en el caso previo fue necesario que un especialista se desplazase al lugar a tomar muestras de algunos de los elementos sometidos a los cambios de temperatura, y evaluar su estado.

Como se puede apreciar en las figuras 18, 19 y 20, los elementos que más afectación sufrieron fueros los emplazados en la mitad inferior de la barrera, ver la huella negra de la carbonización en los perfiles de los postes (figuras 18 y 19), así como en los anclajes flexibles de retención al monte (fig. 20).

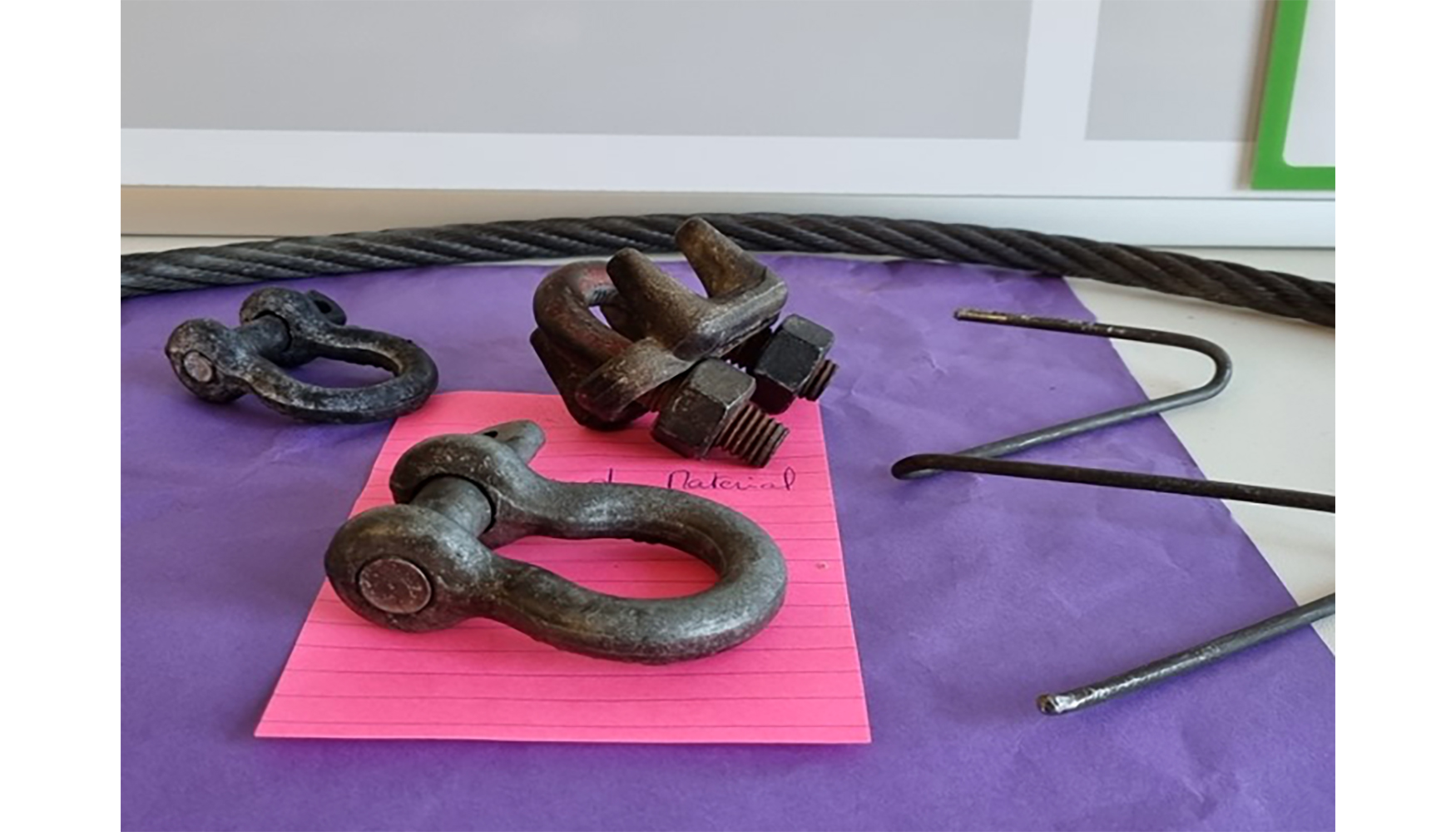

Para la ejecución del proceso de evaluación se tomaron muestras, tanto de la malla de interposición en este caso una malla TECCO G80/4 de alambre de lata resistencia de 4 mm de diámetro con protección al Zn95Al5, de Clase B, como de los cables de retención al monte (DIN 3060) de 14 mm, con protección al Zn95Al5, de Clase A y de accesorios, tales como grilletes y sujetacables, que se emplean en las uniones (figuras 21 y 22).

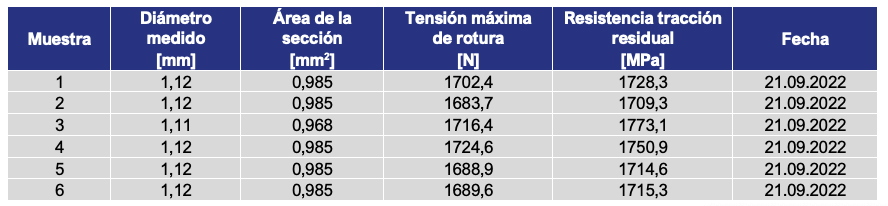

En 6 muestras (hilos exteriores) tomados del cable de 14 mm, se midió el peso del recubrimiento obteniendo valores entre 143 - 164 g/m2, (Tabla 5) todos los cuales están por debajo del mínimo de 165 g/m2 según la norma EN 10244-2 [15]. Por ende, se puede concluir que el cable en esta zona ha de ser reemplazado por pérdida de la protección contra la corrosión.

De igual forma se sometieron a ensayos de tracción directa a hilos con las mismas características (Tabla 6). Como se aprecia los valores de resistencia residual a la tracción obtenidos están en el orden de 1.709 a 1.773 MPa, lo cual eta muy cerca del valor nominal de 1.770 MPa original. Esto significa que si bien el cable ha perdido en cierta medida su espesor de recubrimiento de protección contra la corrosión, la resistencia a la tracción residual media se mantiene en un orden aceptable.

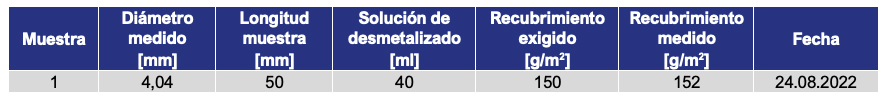

Dada la uniformidad en la superficie de la malla, para la evaluación de la membrana de interposición solamente se tomó una muestra de alambre de 4 mm, se midió el peso del recubrimiento (Tabla 7) obteniendo como valor 152 g/m2, lo que coincide prácticamente con el valor establecido en la normativa EN 10244-2 [15] para 4 mm de diámetro de alambre que es 150 g/m2. Luego, se puede concluir que en principio la malla de esta barrera no requiere reemplazo, si se tiene en cuenta solo en revestimiento anticorrosivo.

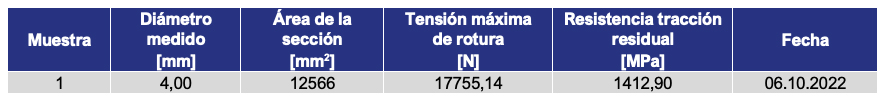

Si se analiza de forma similar al cable, uno de los alambres de la malla, para comprobar sus propiedades resistentes, se puede observar que la resistencia residual a la tracción obtenida es de 1.413 MPa (fig. 23, Tabla 8), lo cual está por debajo del valor nominal de 1.770 MPa original alrededor de un 20%. En tal caso, resulta aconsejable incrementar el tamaño de la muestra, para poder llegar a conclusiones basadas en el análisis estadístico, que por razones de carácter operativo en este caso no se pudieron llevar a cabo.

Esto significa que, si bien el alambre de la malla no ha pedido su capacidad de protección contra la corrosión, peso acorde con el resultado puntual sobre el alambre de la membrana, la resistencia residual a la tracción quizá pudiese estar comprometida. Como siempre, está en manos del responsable administrativo del área y en función de riesgo de desprendimiento de rocas considerado y el factor de seguridad de cálculo inicial, que se reemplace o no; el usuario finalmente decidió reemplazar la membrana. En este ejemplo particular, no fue necesaria la evaluación de los perfiles de los postes. De la visita de campo (inspección visual) se concluyó que los valores de temperatura alcanzados durante el incendio fueron relativamente bajos y por ende, se consideró que las propiedades resistentes y de protección contra la corrosión de los mismos, no estaban comprometidas. Con relación a la apariencia estética, la decisión quizá pudiese ser cuestionable.

Conclusiones

Seguramente el acero seguirá siendo en muchos años, el componente principal e idóneo para fabricar los componentes de los sistemas flexibles para la mitigación de riesgos. En general estos sistemas comparten emplazamiento en el monte, bosque y caminos con los incendios forestales cada día más frecuentes. Los modelos urbanísticos modernos impulsan la construcción de viviendas y macro-urbanizaciones, en lugares apartados, sin considerar en su debida medida la seguridad ante el fuego. Esto unido a la influencia que el comportamiento antropogénico está teniendo en la ocurrencia de fenómenos ambientales extremos, entre los que los incendios forestales ocupan un lugar muy destacado.

El acero de varios tipos que componen los sistemas de control y mitigación de riesgos, varía su comportamiento resistente y durabilidad ante el cambio de temperatura. La temperatura de colapso del acero está alrededor de los 550 °C y los incendios pueden superar los 900 °C, sin embargo el impacto de la temperatura sobre las propiedades de acero está asociado además al tiempo de exposición al fuego. El límite elástico, el módulo de Young y el límite de proporcionalidad, son las principales propiedades resistentes que se afectan por la temperatura. La modificación de las dimensiones debido a la dilatación es un aspecto a considerar también, sobre todo en holguras y conexiones.

El acero de alta resistencia [>1.700 MPa] que se emplea para la fabricación del alambre con el que se fabrican cables, redes y mallas de Geobrugg, reacciona mejor ante el incremento de temperatura, que el acero al carbono convencional [~500 MPa] con el que se fabrican otros productos. La fundición de las aleaciones no-ferrosas del revestimiento ocasionado por un incendio, es un importante elemento a considerar, ya que impacta de forma directa en la durabilidad. El orden en la realización del proceso fabril y la capa de protección anticorrosiva es también fundamental, los revestimientos Clase B, garantizan una superficie mucho más lisa y pulida que los de Clase A, por ende algo más eficientes ante los incendios.

Investigaciones basadas en ensayos de laboratorio, llevados a cabo sobre muestras de acero inoxidable tanto austenítico como dúplex, concluyen que este material no solo es superior frente a la corrosión, al acero al carbono convencional, sino que también es más efectivo ante los incrementos de temperatura importantes, el acero inoxidable es sin duda un pilar en la duración y la sostenibilidad de las soluciones.

Casos de estudio de dos emplazamientos diferentes en Hattingen (Alemania) y Voreppe (Francia), han permitido comprender que el incremento de la temperatura producto de un incendio forestal, pudiese llegar a causar afecciones en el acero, puntuales en el caso de la resistencia o en la durabilidad, debido al fallo del recubrimiento, todo ello en función de la duración del evento.

Referencias

[1] Luis-Fonseca R. (2010) Aplicación de membranas flexibles para la prevención de riesgos naturales. Ed. Ropero. Madrid

[2] Arex (2023). ¿Por qué se originan los incendios forestales? Causas y soluciones https://arexmedioambiente.es/. Mérida

[3] Pixaxbay (2023) https://pixabay.com/de

[4] Bekaert (2017) Bezinal® three thousand coated wire for cables and ropes. Brussels

[5] Roduner, A. (2023) Estimation and determination of the remaining service lifetime using case studies. Consis. Walenstadt

[6] Bennetts, I.D. & Thomas, I.R. (1994). Developments in the design of buildings for fire safety. Preprints of papers in Australasian Structural Engineering Conference (ASEC94), IEAust., Vol 2. Sept. 1994: 640-645." Sydney

[7] Gonzalez, S. (2008) NTP 200: Estructuras metálicas: comportamiento frente al fuego (I). https://www.insst.es/. Madrid

[8] NFPA 251 (2010) Standard Methods of Tests of Fire Resistance of Building construction and materials. https://www.nfpa.org/Assets/files/AboutTheCodes/251/251-06-toc.html. ASTM E119. West Conshohocken

[9] Rodríguez, H. (2023) Comportamiento del acero con la temperatura. Madrid

[10] MITMA (2023) Propiedades tecnológicas de los materiales y durabilidad. Instrucción de Acero Estructural (EAE). Madrid

[11] Bespin, A., Pérez, N., Martínez, E., y Scola, S. (2018) Efecto del fuego sobre la resistencia a tracción del acero de refuerzo en losas. Revista Ingenieria U. Carabobo

[12] ASSDA (2023) FAQ 11: Stainless Steel and Fire Resistance. https://www.assda.asn.au/. Brisbane

[13] Waller, G. & Cochrane (1990) Stainless steel for durability, fire-resistance and safety. https://nickelinstitute.org/media/8daa61d4380cb8a/10042_stainlesssteelfordurability_fire_resistanceandsafety.pdf . Nickel Institute No. 10042. Toronto.

[14] ISO 834-11 (2014) Fire resistance tests — Elements of building construction — Part 11: Specific requirements for the assessment of fire protection to structural steel elements

[15] Aenor ( 2010) UNE EN 10244-2:2010 Steel wire and wire products - Non-ferrous metallic. Madrid