El valor de los datos para la toma de decisiones en perforación y voladuras

Maria Rocha Gil, Rocha Blast Engineers

Jesús Mendoza, Mina Peña Colorada

18/05/2023Uno de los principales retos de la minería metálica actuales es hacer labores eficientes y sostenibles, minimizando y optimizando el uso de recursos energéticos e hídricos.

Los datos, los justos y necesarios, de calidad, los más relevantes para el proceso, deben ser recopilados, controlados y gestionados de forma consistente para obtener los beneficios que su captación proporciona a corto, medio y largo plazo.

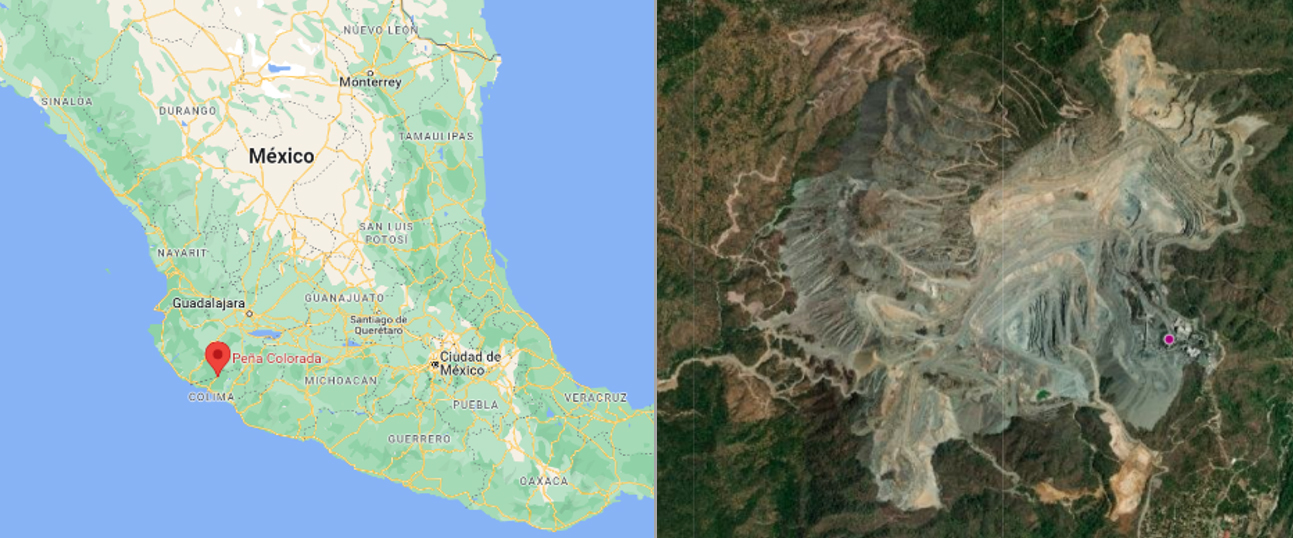

En la mina de hierro mexicana Peña Colorada tienen el compromiso de la constante transformación orientada a la excelencia. El siguiente trabajo ilustra el proceso de optimización de las labores de voladuras para mejorar el rendimiento general en la mina de hierro de Peña Colorada (México), a través del control de calidad de las labores de perforación y voladura.

En Peña Colorada fueron conscientes de que, para este tipo de optimizaciones, para conseguir labores eficientes, no basta con realizar el análisis clásico (y básico) de mejora midiendo resultados y evaluando las modificaciones de los diseños en base a esos datos aislados. El proceso incluye la clave de análisis para la correcta y completa evaluación de voladura y potencial mejora: el control de calidad.

Así, la implementación de un sistema y protocolo de mejora de calidad de ejecución de las voladuras mediante la aplicación de un sistema de calidad QA/QC, permitió el diagnóstico de los grandes problemas actuales de la operación, así como la puesta en marcha de medidas de mejora que ya dan sus frutos, como mejoras en la precisión de perforación, ahorros directos por minimización de excedentes y aporte en los compromisos medioambientales al digitalizar los procesos y asegurar procesos más eficientes.

Introducción

Peña Colorada es una empresa dedicada a la exploración, explotación y beneficio del mineral de hierro que satisface a la industria siderúrgica nacional mexicana. En 1975 nació como una empresa paraestatal, y a partir de 1991 comenzó a operar como una organización privada. Actualmente Peña Colorada pertenece a dos inversionistas; ArcelorMittal y Ternium, cada uno propietario del 50% de las acciones.

El depósito de mineral ferrítico en la mexicana mina de Peña Colorada consiste en un yacimiento de endo y exoskarns. Parte del mineral es roca meteorizada (conglomerados y calizas) pero la mayoría consiste en roca metamórfica muy dura (hornfels o corneana y brechoide de más de 150 MPa de UCS) y roca masiva. El circuito de molienda SAG y el molino de bolas funcionan a plena potencia para lograr las toneladas de molido cuando este mineral duro se está procesando.

Las leyes medias de mineral son de 20% de hierro magnético, con áreas de alta ley que exceden por mucho este valor. Por esto, aparte de la fragmentación, el control de la dilución debe tenerse en cuenta para asegurar la eficiencia de la cadena de procesos.

En la mina, voladuras de 14 m de banco se utilizan con diámetro de perforación de 9” y 12 1/4”. Es una mina con una producción de 4.1 millones de toneladas de pellet al año y 0.4 millones de concentrado de hierro.

El presente documento muestra las claves del plan de implementación de un sistema y protocolo de control de calidad de voladuras digitalizado, así como las medidas correctivas propuestas, las mejoras conseguidas y potenciales mejoras a obtener en la operación a corto-medio plazo.

Estado inicial, voladuras sin control

La cultura de trabajo de Peña Colorada busca maximizar todas las bondades del contexto interno laboral, para que mediante la introducción de tecnología operativa y de la información, así como de nuevos métodos, poder alcanzar mejores resultados, originando nuevos conocimientos y oportunidades.

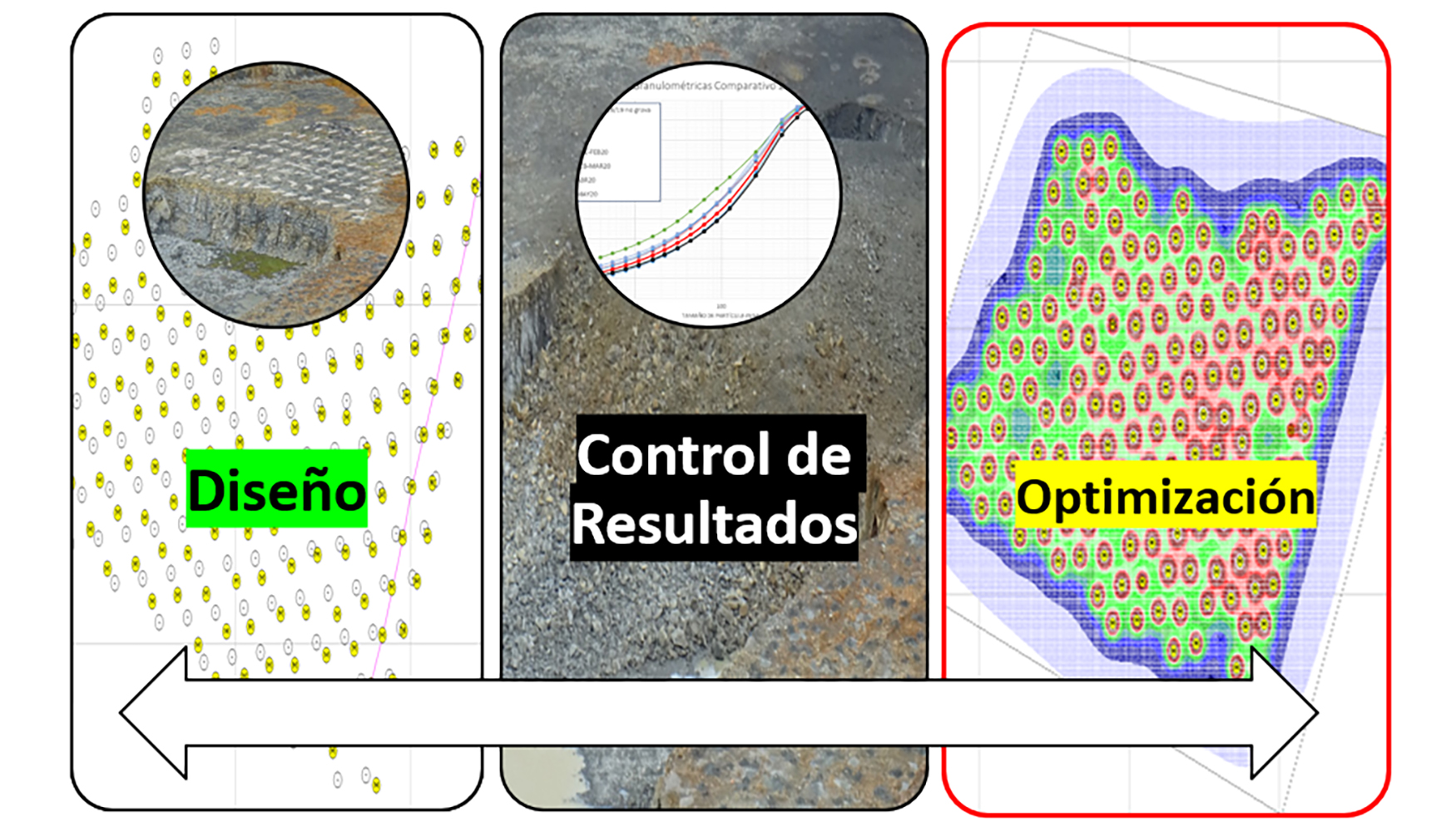

En las labores de perforación y voladura, el proceso de diseño y mejora se mantenía el método clásico (Figura 2). Este método se basa en la evaluación de los resultados de la voladura (fragmentación, resultado pared final, dilución, etc.) y la modificación del diseño para mejorar estos resultados.

Los principales análisis que se le realizaban de las voladuras de Peña Colorada eran:

- Control de velocidad de detonación (Velocity of Detonation, VOD).

- Calidad del explosivo con mediciones de densidad, de ANFO en este caso.

- Control y estimación de fragmentación con sistema de medición a partir de imagen digital.

- Control de desplazamiento con apoyo de dron.

Sin embargo, las desviaciones en los resultados, los gastos extra y ciertas irregularidades de ejecución no eran evidenciadas en los análisis mencionados anteriormente.

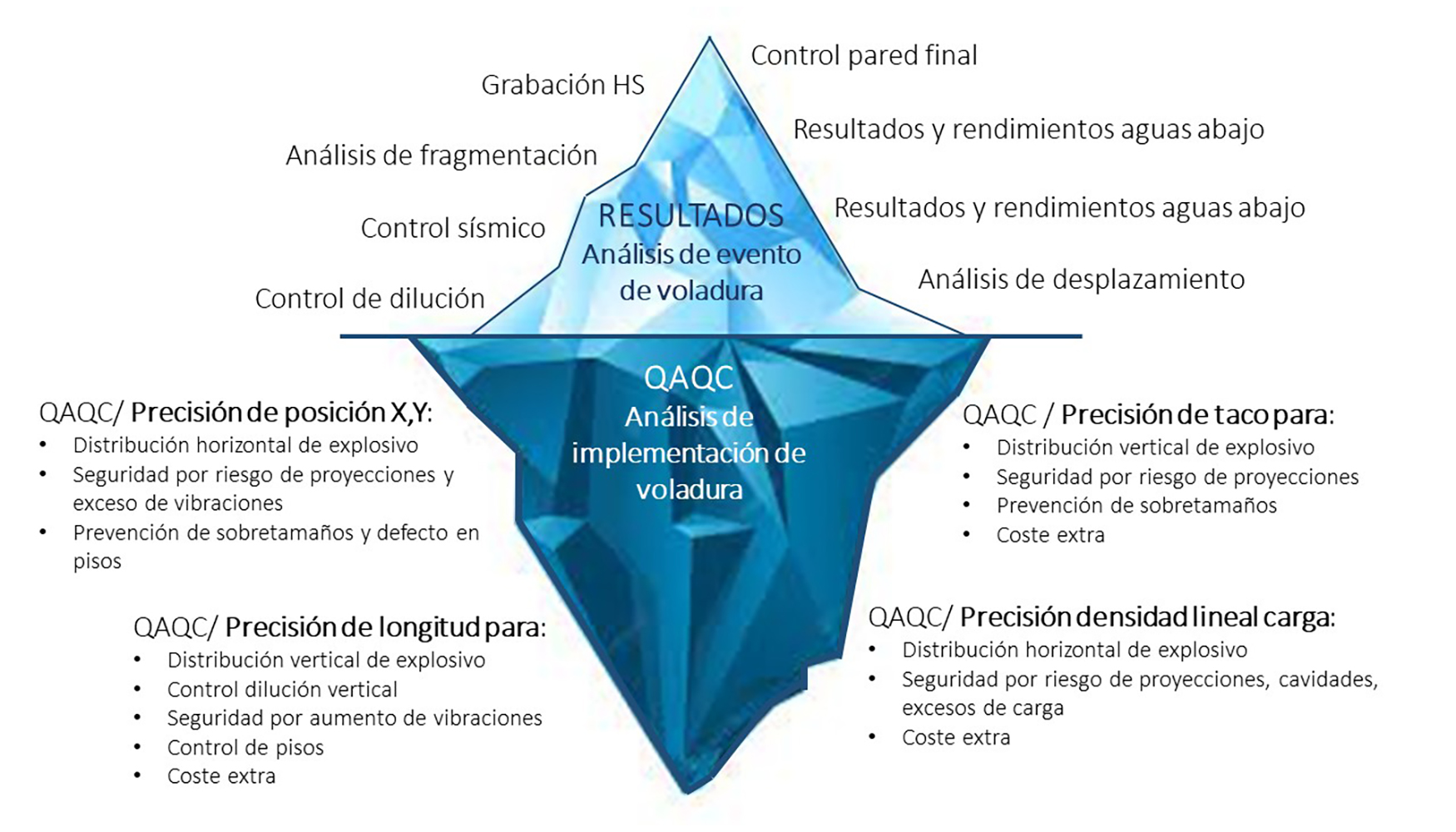

Con la colaboración de Rocha Blast Engineers y conociendo el sistema de análisis de calidad de voladuras Blastics® Surface, de Blastatistics®, en Peña Colorada se dieron cuenta de que sólo estaban analizando la punta del iceberg (Figura 3), dejando atrás todo análisis que realmente puede afectar económicamente la operación de voladuras y mejor aprovechamiento de la energía explosiva con la precisión de los parámetros

Los parámetros clave del rendimiento de perforación y voladura (KPI`s, key performance index) mínimos a medir y controlar en las voladuras en el conocido proceso de QA/QC (Quality Assurance / Quality Control) son: (1) longitud de perforación, (2) posición de emboquilles, (3) longitud de retacado y (4) densidad lineal de carga.

Estos son los parámetros fundamentales del diseño de voladura que influyen directamente en la distribución, el nivel y el confinamiento de la energía del explosivo que genera los resultados de la voladura. Su control y equilibrio asegura la eficiencia en el rendimiento del explosivo (Técnicas Eficientes de Voladuras de Blast Dynamics, de John Floyd).

En la mina no se contaba con un sistema tecnológico para el análisis de información de ejecución de las voladuras y mucho menos KPI`s de calidad para llegar a la excelencia de las voladuras.

Los reportes para el análisis de voladuras no eran oportunos ya que la información que se obtenía en campo aún era documental, recopilada, procesada y gestionada manualmente. Por medio de registros se capturaba para después de finalizar una voladura se procesaba y con esta información se emitía un reporte con análisis básicos de los resultados de la voladura. Todo este proceso era lento, había un gran retrabajo y mucha información sin análisis por falta de tiempo para procesamiento, análisis y generación de reportes.

En el proceso manual de control puntual de calidad en la operación, los valores disponibles por Peña Colorada de la calidad de implementación presentaban dos puntos relevantes:

- Baja representatividad de la información de calidad por la dificultad de recopilación y gestión de la información diaria generada en las labores de perforación y voladura.

- Baja calidad de implementación de los principales KPI`s:

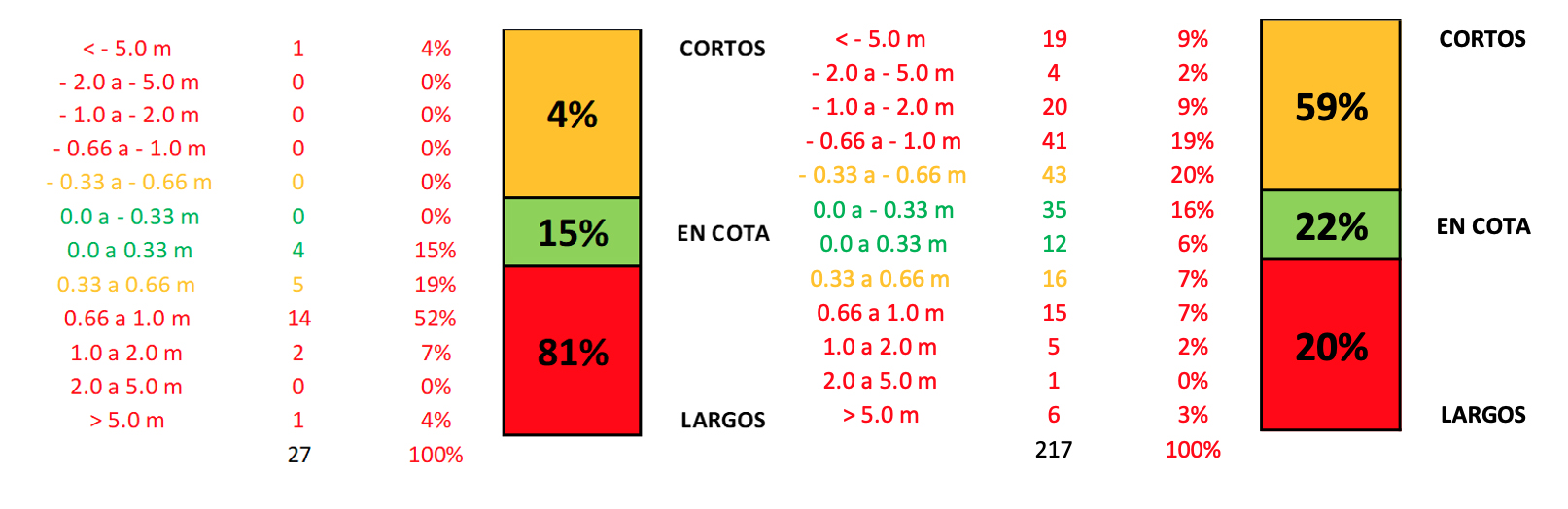

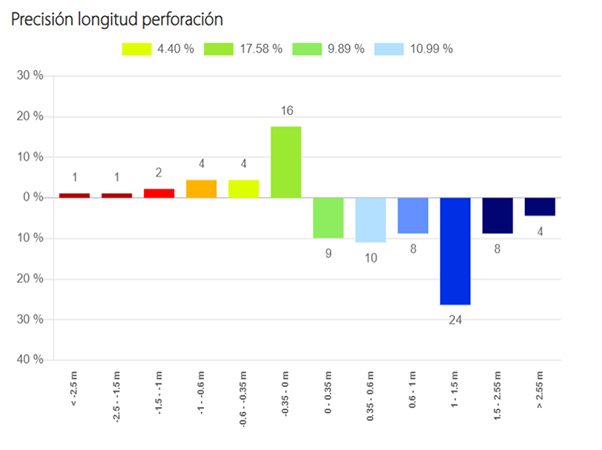

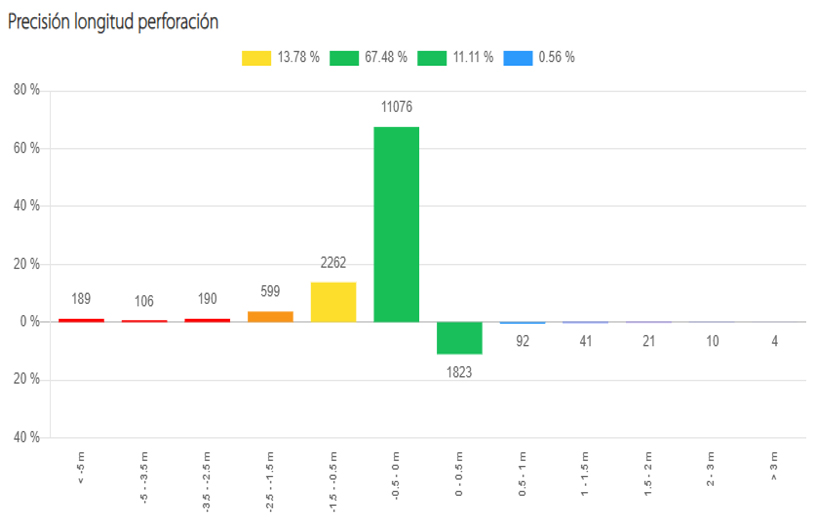

a. Precisión en longitud de perforación: apenas un 35% de los barrenos están en precisión de +/- 0.50 m (rango utilizado por Peña Colorada para control de precisión).

Estos datos ya mostraban uno de los grandes problemas de la operación: excesos de perforación. Los excesos venían derivados de la intención de minimizar los problemas de barrenación corta, como se ve en la imagen de la derecha de la figura 4. Las causas de una y otra situación eran:

- Los barrenos se colapsan por el tipo de material y, aunque la longitud barrenada es la correcta, con el paso del tiempo la caída de material en el barreno hace que más del 50% de los barrenos que estaban en rango, pasen a estar inaceptablemente cortos.

- Para evitar que los barrenos queden cortos porque se colapsan, se sobreperforan de más, lo que genera altos porcentajes de barrenos con exceso de longitud, generando grandes y directos efectos adversos (costes, sobreexcavación en pisos, dilución vertical, etc.)

Hay que tener muy presente las consecuencias contraproducentes que tiene una falta de calidad y precisión en la longitud de diseño de la barrenación. Entre otras, dichos efectos son:

- El 80% del éxito de una voladura es la barrenación, por lo que cualquier fallo o irregularidad en esta etapa compromete el resultado de la voladura y su repercusión aguas abajo.

- Barrenación larga provoca exceso de rotura en el banco inferior que, si no está controlada en posición y ajustada para que no coincida con la barrenación del banco inferior, provoca problemas en los emboquilles, colapsos, dificultad para perforar. Además del aumento significativo de costes por el exceso de barrenación y de explosivo (alrededor de 0,5 MUSD/año según costes de insumos).

- Además, la sobreperforación excesiva aumenta los niveles de vibración y afección a la cresta y berma de bancos finales.

- Barrenación corta ocasiona principalmente problemas en los pisos, repiés, defectos de fragmentación y todos los efectos adversos que esto supone en las consiguientes labores de carga, transporte, barrenación, en ejecución y mantenimiento de pistas y equipos.

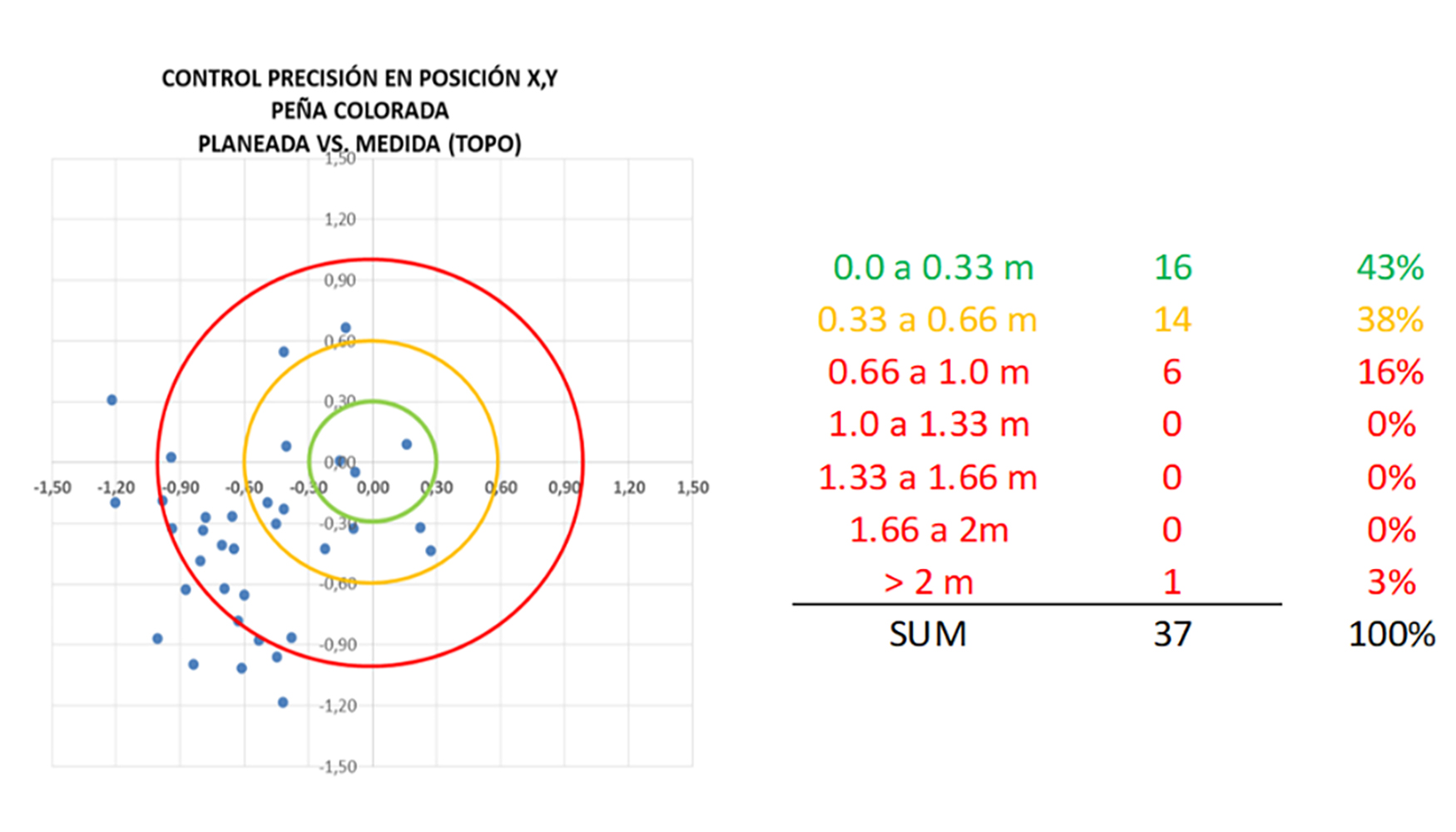

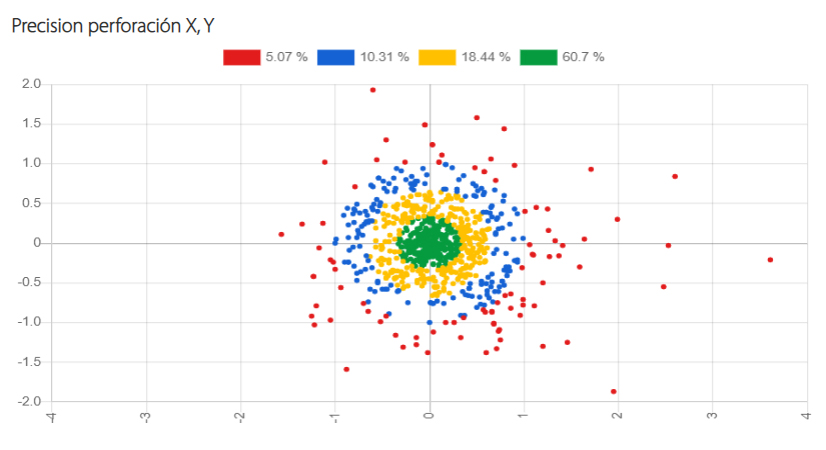

b. Precisión en posición x, y de emboquilles: con apenas un 43% de precisión, se parecía una desviación constante hacia el suroeste, lo que advierte de la posibilidad de una descalibración del GPS de alguna de las perforadoras.

Estos escasos y deficientes datos de referencia advierten de la importancia del control de calidad de la implementación de las voladuras para conseguir una metodología de mejora avanzada (Figura 6), donde el control de calidad QAQC sólido y consistente permita conseguir los beneficios del conocimiento de dichos datos. Beneficios a medio y largo plazo que hacen posible correcciones, eficiencias y ahorros directos, así como el potencial real de optimización de las labores y proceso minero completo.

Blastics® Surface: implementación, diagnósticos y mejoras

Así, los principales retos y desafíos para la operación de voladuras eran la implementación de un sistema tecnológico que ayudara a sistematizar la obtención de data en campo, reportes oportunos y en línea para que los distintos departamentos conocieran en tiempo real la información obtenida en campo y así poder ayudar en cualquier toma de decisiones para, entre otros:

- Disminución de costos operativos por sobreperforación de plantillas de voladuras (costes de perforación, aceros, explosivo, tiempos, etc.).

- Control operacional para optimización de recursos en perforación y voladura.

- Control operacional para mejora de diseños y potencial optimización del proceso completo.

Tomada la decisión de la implementación del sistema en línea de QAQC de voladuras, Blastics® Surface, esto supuso la generación de nuevos protocolos operativos, diagnósticos y medidas de mejora, que se muestran a continuación.

1. Implementación y protocolos de control de calidad

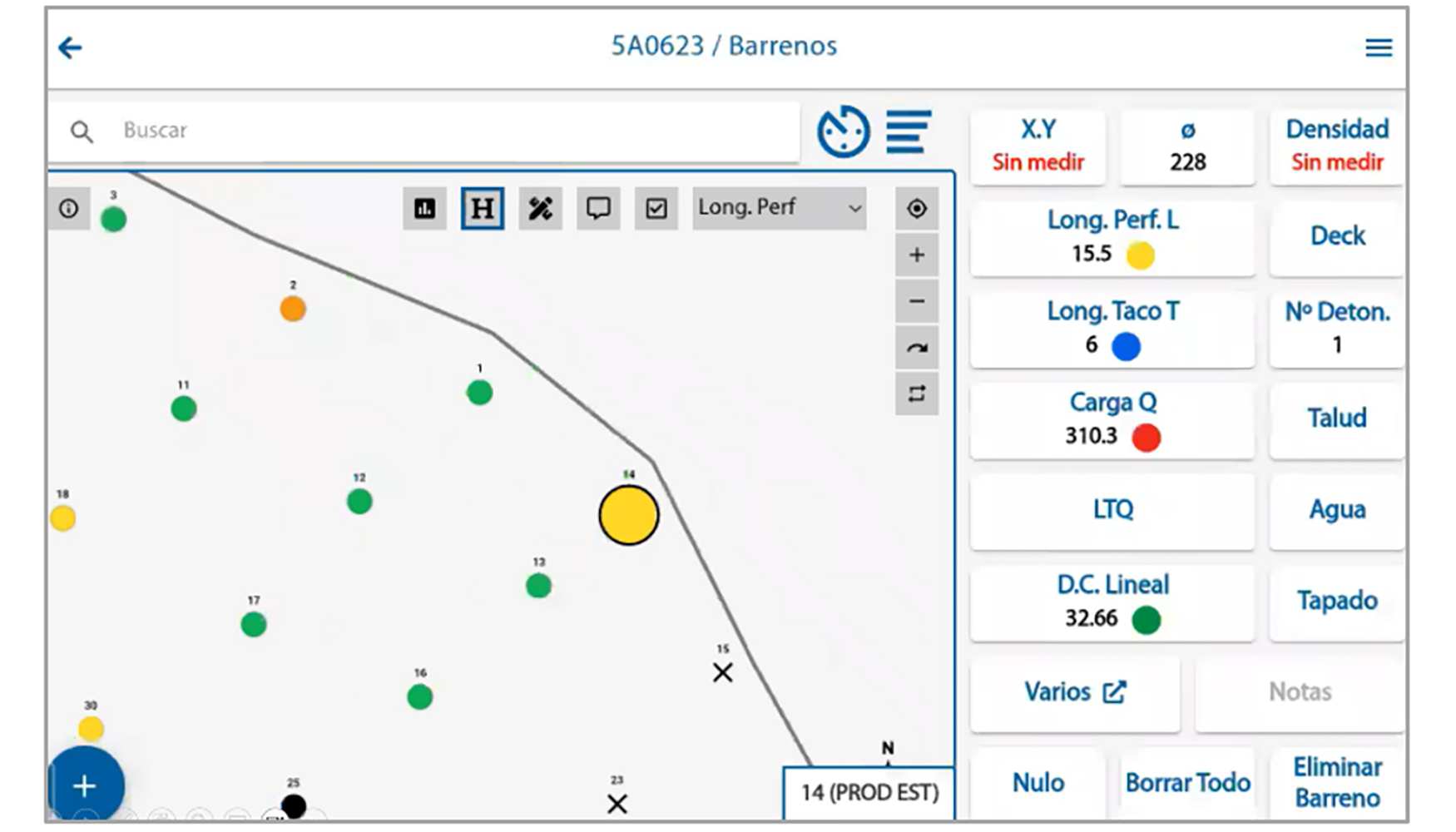

El sistema Blastics® Surface permite la digitalización de los datos de terreno y automatización de análisis y reportes completos para el posterior análisis por los encargados en la toma de decisiones en pro de la mejora.

Entre otros, los datos recopilados en terreno incluyen:

- Longitud de perforación

- Identificación de barrenos reperforados o rellenados

- Longitud de taco

- Cantidad de explosivo

- Densidad lineal de carga

- Identificación de barrenos de talud, con agua, con lodo, cavidades, dañados, etc.

- Coordenadas teóricas y reales

- Creación de nuevos barrenos de apoyo

- Imágenes y vídeos relevantes para el posterior análisis

Figura 7. Pantalla de aplicación de terreno (App) de Blastics® Surface para toma de datos.

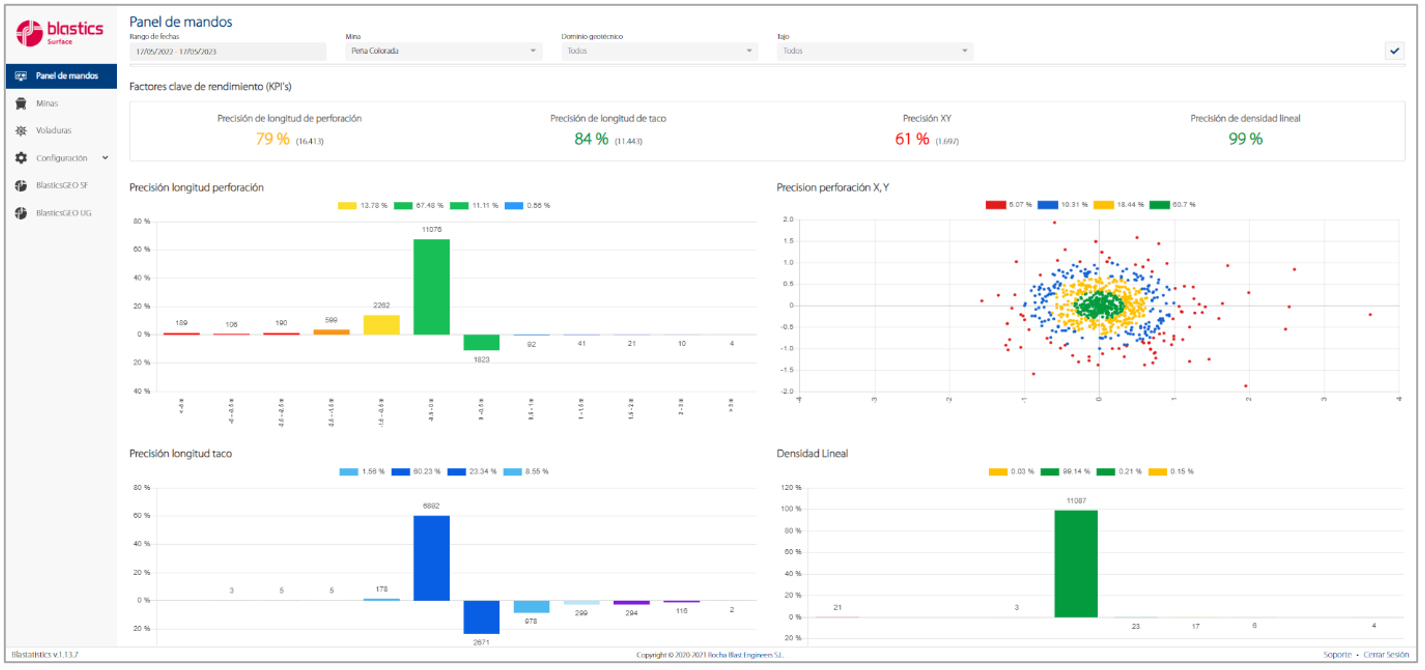

Sincronizada la información de terreno con la plataforma web de oficina, de forma automática, instantánea y en línea, se obtienen los principales análisis, por voladura y globales de la mina, entre los que están incluidos:

- Gráficos y estadísticas de precisión de longitud de perforación, posición, longitud de retacado y densidad lineal.

- Información completa de perforación: consumos, cantidad de barrenos reperforados, barrenos rellenados, cantidad de metros reperforados y rellenados, totales y comparación de perforación teórica y real.

- Costes de perforación, explosivo, totales y estimación del coste extra anual por excesos de implementación.

- Gráficos de tendencia de calidad y costes.

Figura 8. Pantalla del panel de mandos de aplicación web de Blastics® Surface.

2. Diagnósticos del QAQC

Tras la incorporación en la plataforma de las primeras voladuras, los datos mostraron claramente el principal problema que enfrenta el área de perforación y voladuras: los excesos de perforación.

Esa medida preventiva tomada por la operación para evitar barrenos cortos, que tiene grandes efectos adversos mencionados anteriormente, es evidenciada por los datos. Sin embargo, sin las mediciones pertinentes y consistentes en el tiempo para posibilitar la generación de una gran base de datos, la obtención de estadísticas y gráficos que muestren las evidencias, estas deviaciones y sus efectos se quedaban enmascaradas en el ritmo frenético de la operación minera.

Los datos alertan de grandes desviaciones por exceso de perforación, con apenas un 26% de precisión inicial, en esa voladura en particular un 70% de los barrenos fueron rellenados y más de 65 m rellenados que pudieron ser evitados perforar.

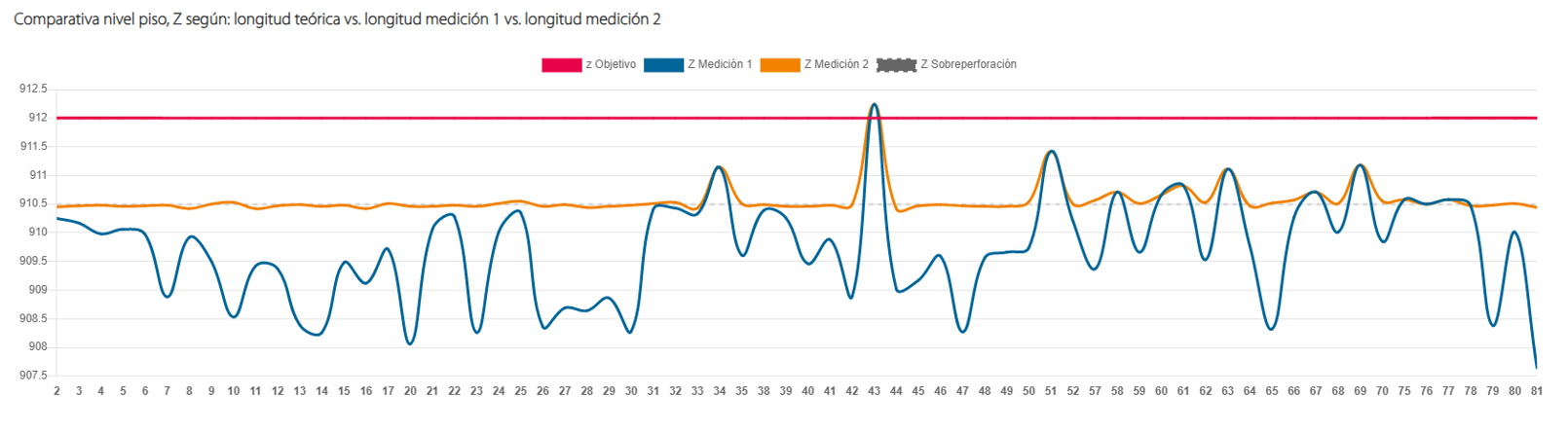

En la Figura 10 se muestra el gráfico comparativo de cotas de fondo de barreno de otra voladura, en la que se rellenaron más de 74 m en lo que era el 60% de los barrenos de la voladura con un exceso medio de 1,25 m.

Ese exceso, aparte de los efectos de sobreexcavación, daño al banco inferior, irregularidades en el piso, aumento de tiempo de ciclo y aumento de emisiones de gases de efecto invernadero, supone, anualmente, un coste extra anual estimado de más de USD 300.000, asumiendo ese exceso para los 26.000 barrenos perforados en la operación, a un coste medio de USD 10 por metro perforado.

No se ha tenido en cuenta el coste en explosivo que rellenaría esos excesos porque, en general, los barrenos se rellenan. Sin embargo, si hipotéticamente dejaran sin rellenar el 20% de estos barrenos, aumentaría el coste extra anual en más de USD 400.000, además de los efectos de sobreexcavación, defecto en pisos, exceso de vibraciones, etc.

3. Medidas de mejora y resultados

La implementación de un sólido proceso de QAQC complementado con el sistema en línea de QAQC ha hecho posible el diagnóstico, demostración y puesta en marcha de mejoras para optimizar las labores. Entre otras medidas, están:

- Precisión de posición X, Y:

En Peña Colorada se cuenta con un sistema de gestión de flotas y uno de los módulos que se cuenta en dicho sistema es la alta precisión en rotarías para el cargado de plantillas de perforación de modo digital. En algunos equipos no se cuenta con dicho sistema de alta precisión y en otros se ha dejado de dar seguimiento en su mantenimiento por priorizar otros equipos.

Con el análisis del KPI`s de precisión x, y de las plantillas de perforación levantadas antes de su cargado, se pudo demostrar que en precisión de barrenación el porcentaje de precisión era menor al esperado (apenas el 61%), por esto, se tomaron acciones inmediatas:

- Mayor cuidado en la preparación de áreas de barrenación

- Mejor programación de equipos de perforación en áreas reducidas, ya que se demostró que la precisión de perforación con equipo de menores dimensiones en áreas reducidas o complicadas es mayor que con equipos de mayor dimensión.

- Precisión en longitud de perforación:

Al haber podido demostrar con datos y gráficos a los distintos departamentos que intervienen en el proceso de barrenación de voladuras la realidad de la sobreperforación que se está realizando por falta de información a los operadores de las perforadoras de las profundidades que deben perforar, se han podido tomar decisiones que ayudan a mejorar la calidad y disminuir el costo excedente que, por defecto, se tenía por dicho exceso.

Las figuras 12 y 13 muestra las mejoras en precisión de perforación y la repercusión que esto está teniendo en el coste extra anual por excesos. La precisión ha mejorado en 11 puntos (del 64 al 79%) mientras que el coste extra anual ha disminuido en casi USD 100.000.

Adicionalmente, se está trabajando en las siguientes medidas:

- A largo plazo, se está gestionando con datos para la autorización de nuevos sistemas de precisión para el resto de las perforadoras, así como la gestión de recursos para el mantenimiento de los sistemas existentes para seguir mejorando la precisión x, y de las voladuras.

- Cambio de procedimientos en la obtención de información para realizar el análisis de datos de la voladura, eliminando todo lo documental e implementando la información digital en la operación de voladuras, aportando así también para la sustentabilidad ambiental al eliminar el uso de papel en la obtención de información en campo, ayudando a la obtención de los compromisos medioambientales de la empresa en la transformación en equilibrio.

Conclusiones y futuros trabajos

El control de calidad de la implementación como parte ineludible del proceso de mejora y optimización de las labores de perforación y voladura, y sus efectos aguas abajo, ha probado ser una eficiente y gran metodología, tanto técnica como económica, para la operación minera de Peña Colorada.

No hay forma de mejorar un diseño de voladuras hasta que los principales KPI`s estén bajo control: longitud de perforación, densidad lineal del explosivo, precisión de emboquille y longitud del retacado.

En Peña Colorada mantienen los controles para asegurar las precisiones de implementación de calidad mundial que les permita de forma segura proponer y probar los cambios pertinentes que optimicen sus diseños de voladura y resultados.