Digitalización como herramienta para la calidad y la optimización en perforación y voladura

Tomando la información de calidad como base de cualquier optimización, y la etapa de P&V como el primer eslabón del proceso extractivo y productivo, la estrategia de digitalización se enfoca particularmente en los factores clave de rendimiento (KPI’s) que gobiernan la voladura, los cuales constituyen la base para la optimización, el ahorro de costos, aumento de productividad y seguridad de una operación minera. Esta tarea es realizada por medio de hardware y software especialmente diseñada para terreno.

Las técnicas de QA/QC en la toma de datos garantizan la correcta implementación de los diseños de voladura, permitiendo identificar deficiencias que afectan al resultado final y cuantifican la precisión de la ejecución como punto clave y prioritario para cualquier proyecto de mejora en las operaciones mineras, con implicancias transversales y un fuerte impacto en la cadena de valor, si se trazan y alinean con estrategias de mejora continua sobre el ciclo de vida de la mina.

A través de la digitalización de las distintas fases del proceso de diseño, control y análisis de las voladuras, será posible conseguir los beneficios a corto, medio y largo plazo de cada labor individual y del proceso global.

Introducción

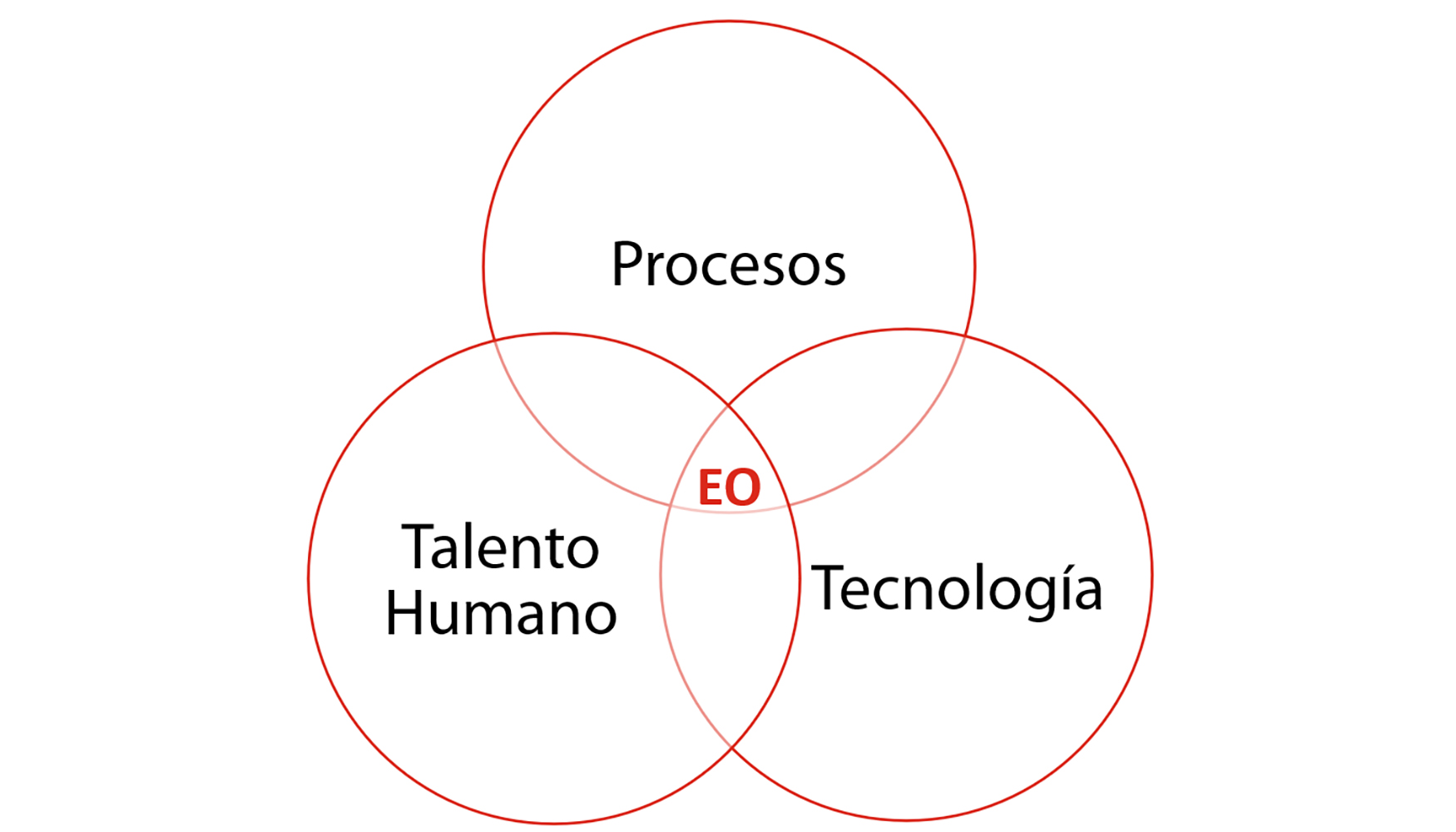

La excelencia operacional es, por definición, la gestión sistémica y sistemática de la seguridad, salud ocupacional, medio ambiente, productividad, calidad, confiabilidad y excelencia para lograr un desempeño de Categoría Mundial de cualquier actividad o proceso productivo.

Esta filosofía de gestión empresarial implica usar toda la capacidad de la compañía implementando estrategias de optimización que garanticen la efectividad de las operaciones para el éxito por cada labor individual y del negocio global.

En la búsqueda del crecimiento rentable y alto rendimiento, las compañías mejoran los procesos para crear valor a sus clientes. Para poder crear ese valor, los tres pilares en los que se apoya esta excelencia son:

- Procesos: La necesidad de un conocimiento exhaustivo y completo de cada proceso es fundamental para su estudio, análisis y potencial optimización.

- Talento humano: La clave de cualquier proceso. El personal formado e implicado con el equipo y el proceso de mejora es condición sine qua non para el éxito de la excelencia como objetivo empresarial.

- Tecnología: En este gran momento de innovación y digitalización que vivimos actualmente, la tecnología es la herramienta fundamental que hace posible la optimización, y en algunos casos la ejecución en sí misma, de muchas actividades y labores de control, de la forma más segura y eficiente.

Para potenciar este trinomio como el engranaje perfecto para la excelencia, se requiere la implementación de ciertas competencias competitivas como la flexibilidad, la calidad, el control de costes y tiempos (recursos), a través de habilidades blandas como la innovación, la motivación, el liderazgo y el trabajo en equipo.

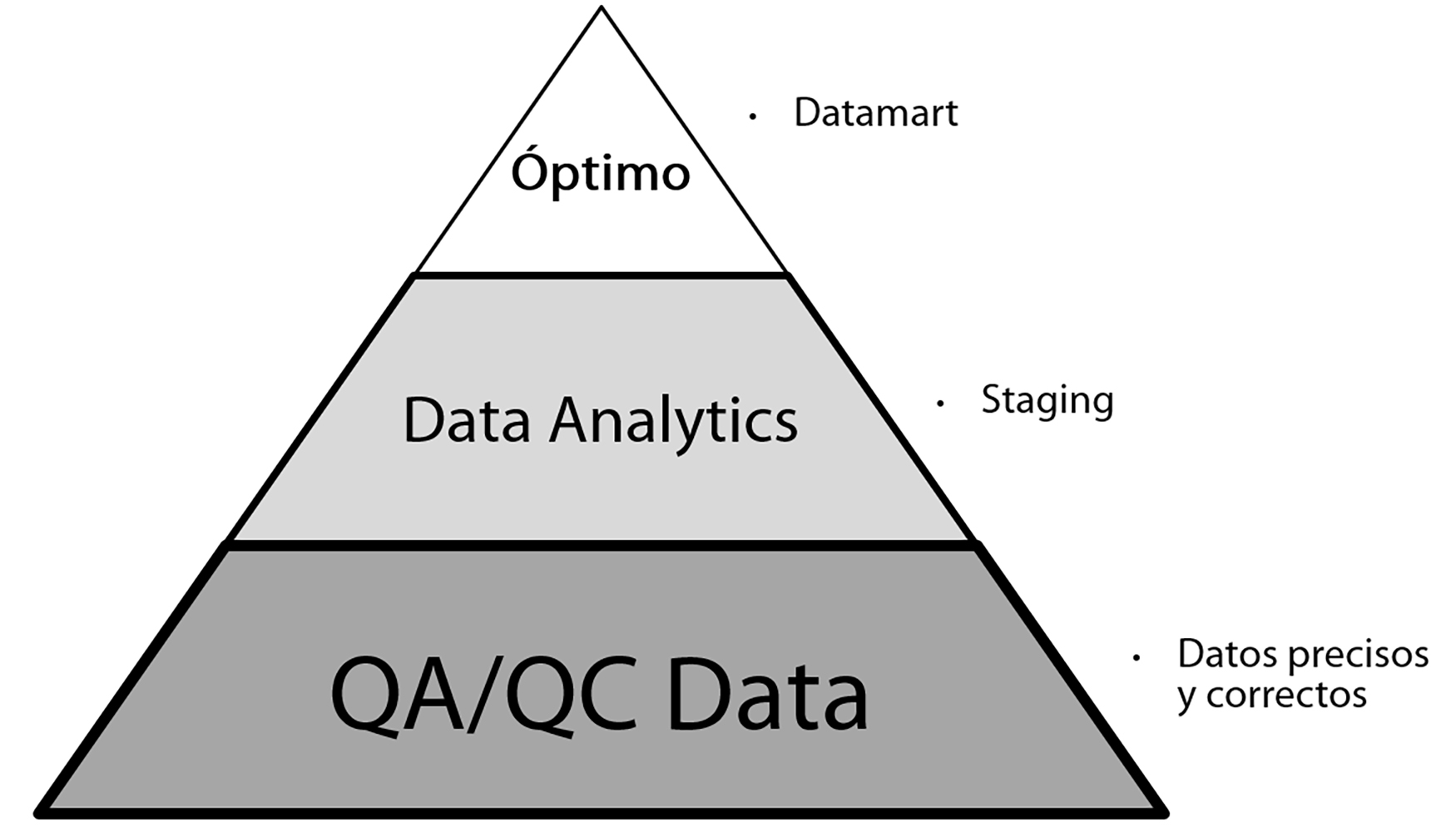

Comparando la excelencia con un proceso de optimización de alto nivel, con las premisas mencionadas de calidad y control de recursos, este tiene sus bases en los datos recopilados y el tratamiento de estos.

Asimilando la optimización a un proceso piramidal, la base de dicha pirámide son esos datos precisos, consistentes y prácticos, que permiten realizar analítica avanzada y machine learning para identificar, estudiar y predecir los rendimientos de los procesos (esos que tengo que conocer a la perfección para, con el personal y la tecnología adecuados, llevar el rendimiento al máximo nivel, de forma eficiente y seguro). A continuación, se exponen cada una de esas fases:

1. QAQC Data

El perfecto conocimiento de los procesos para definición de los factores clave de rendimiento (key performance index, KPI’s) para una toma de datos eficiente y práctica. Además, la digitalización del proceso de captación de estos es una de las claves del éxito para un QA/QC (quality control, quality assurance), continuo y consistente, eliminado error humano, agilizando y automatizando las labores de procesamiento y gestión de la información.

2. Data Analytics

La etapa 'landing', en la que se consultan y cargan los datos desde distintas fuentes o sistemas hacia el almacenamiento. Se pueden usar también otros servicios para automatizar procesos y/o encriptar datos sensibles de la fuente.

3. Optimización

En la etapa de ‘Datamart’ se realiza el almacenamiento optimizado para grandes cargas de trabajo de análisis de macrodatos.

Así, con esta estructura basada en la calidad del dato, es posible optimizar cualquier actividad o proceso, de la forma más eficiente, aprovechando los avances presentes en la industria minera.

A continuación, se detalla la etapa de QAQC data del proceso de Perforación y Voladura (P&V), desde dos puntos de vista:

- El QAQC o control de calidad como base del proceso de optimización.

- Control de calidad de P&V como base de la optimización del proceso extractivo/productivo minero.

Bases del control de calidad (QAQC) para la optimización en P&V

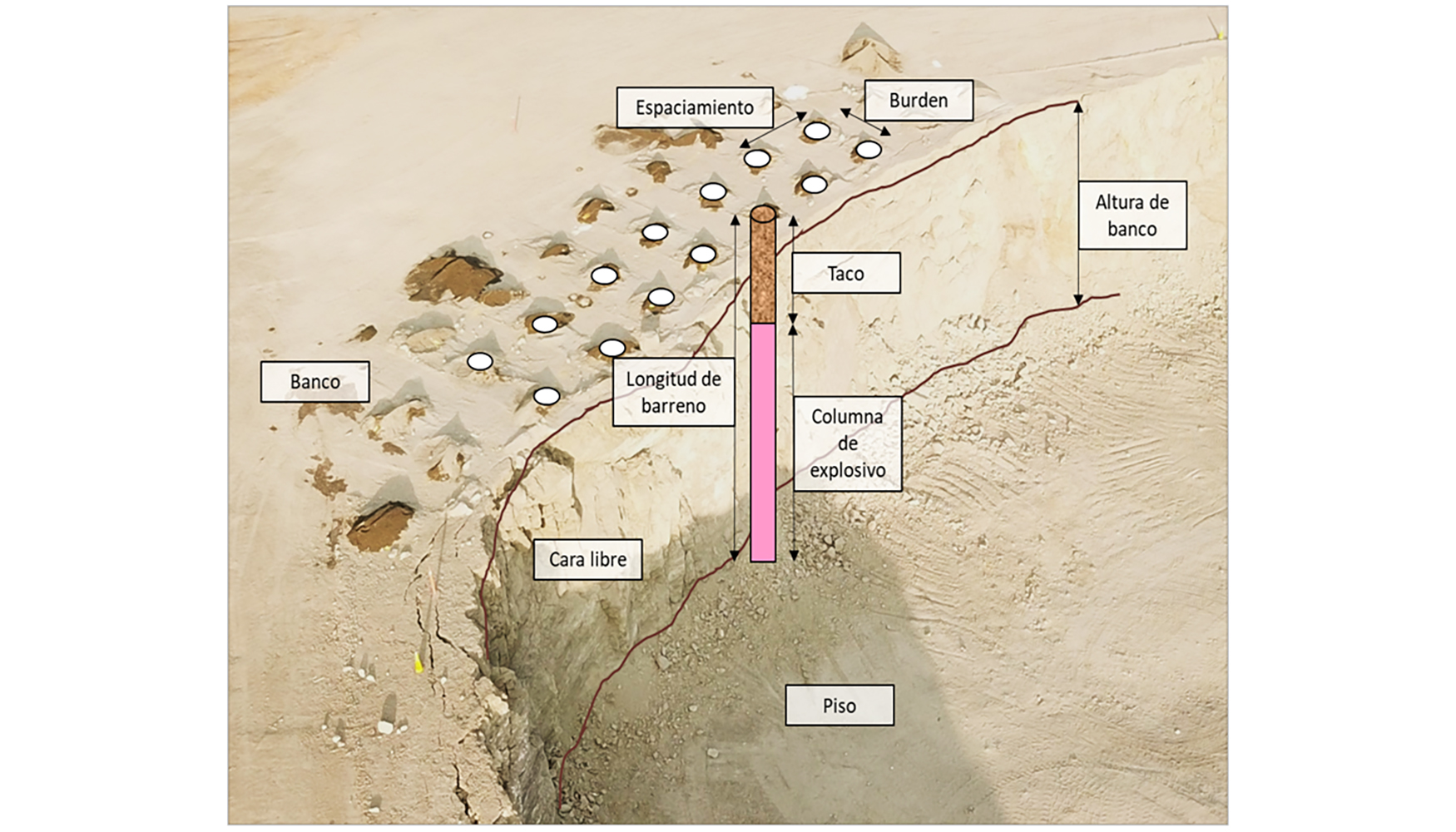

Para entender el Control de calidad, hemos de entender cómo diseñamos, para saber la influencia de los parámetros en el rendimiento de las labores y definir cuáles hay que controlar de forma obligada y cuáles se controlan de forma complementaria.

El diseño se define por 4 parámetros principales:

- Perforación de barrenos (posición y longitud)

- Selección de explosivos

- Esquema y descripción de tamaño y posición de las cargas en el barreno

- Diagrama de retardos de la secuencia de detonación

Teniendo en cuenta los parámetros de diseño, para definir el diseño hay que tener en cuenta 4 factores fundamentales:

- El objetivo de la voladura (el prioritario)

- Restricciones existentes que puedan limitar el diseño (vibraciones, estructuras cercanas, agua, etc.)

- Propiedades de la roca

- Los fundamentos de diseño en base al rendimiento eficiente del explosivo.

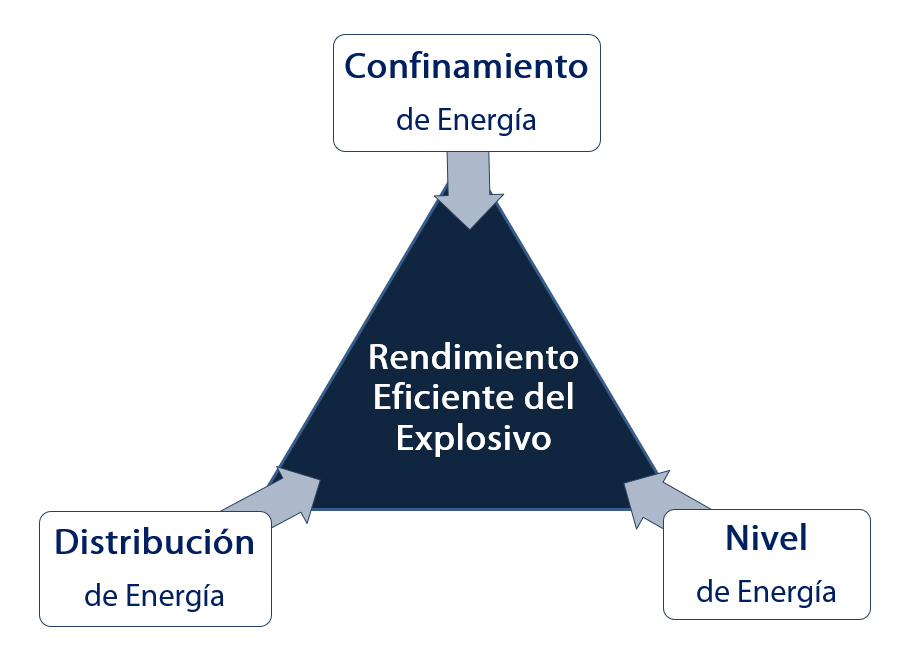

El funcionamiento del explosivo se rige por la premisa de que el explosivo siempre sigue el camino de mínima resistencia. Así, es fundamental controlar en nuestro diseño y ejecución, lo siguiente:

- Distribución horizontal y vertical de la energía: que depende directamente de la malla y la carga de explosivo.

- Confinamiento de la misma: que depende directamente del retacado y la secuencia.

- Nivel de energía: que depende del tipo de explosivo y cantidad de este.

Para asegurar el rendimiento eficiente del explosivo del diseño, estos 3 factores deben estar en equilibrio.

Si alguno de ellos falla, presenta exceso o defecto, se manifiesta en la voladura de forma muy directa en algunos casos (al ver la voladura) y en otros casos tras evaluar los resultados (sobretamaños, exceso de vibraciones, etc.).

Teniendo en cuenta los parámetros del diseño que influyen en cada uno de estos factores, es fácil definir los factores clave de rendimiento a controlar, medir y analizar para conocer el verdadero funcionamiento de la voladura y, por tanto, su potencial de mejora.

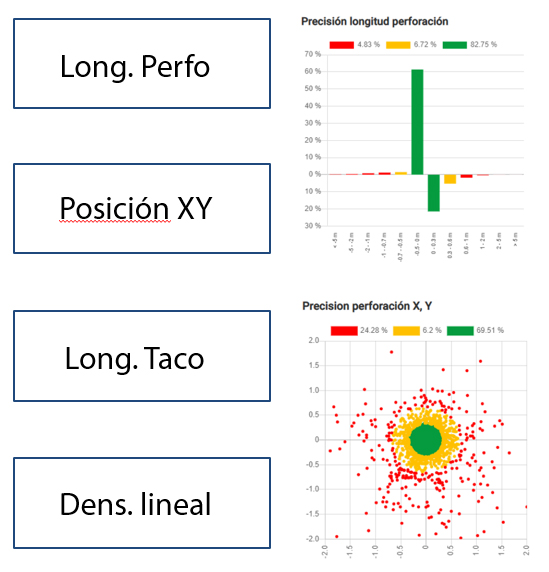

Los factores fundamentales controlados en un QAQC básico de voladuras son:

Control de perforación:

- Longitud de perforación

- Posición x, y de emboquille

Con estos parámetros controlamos tanto distribución vertical, horizontal, nivel de energía y confinamiento

Control de carga:

- Longitud de retacado

- Densidad lineal de carga

Igualmente, el nivel de energía, distribución vertical de la carga y el confinamiento están gobernados por estos parámetros.

Además, otros controles complementarios, más cualitativos o de las condiciones de entorno, que es importante identificar ya que pueden causar efectos adversos en el resultado de la voladura, como: preparación del piso, control de calidad de barrenos, presencia de cavernas, lodo, agua, material reactivo, etc.

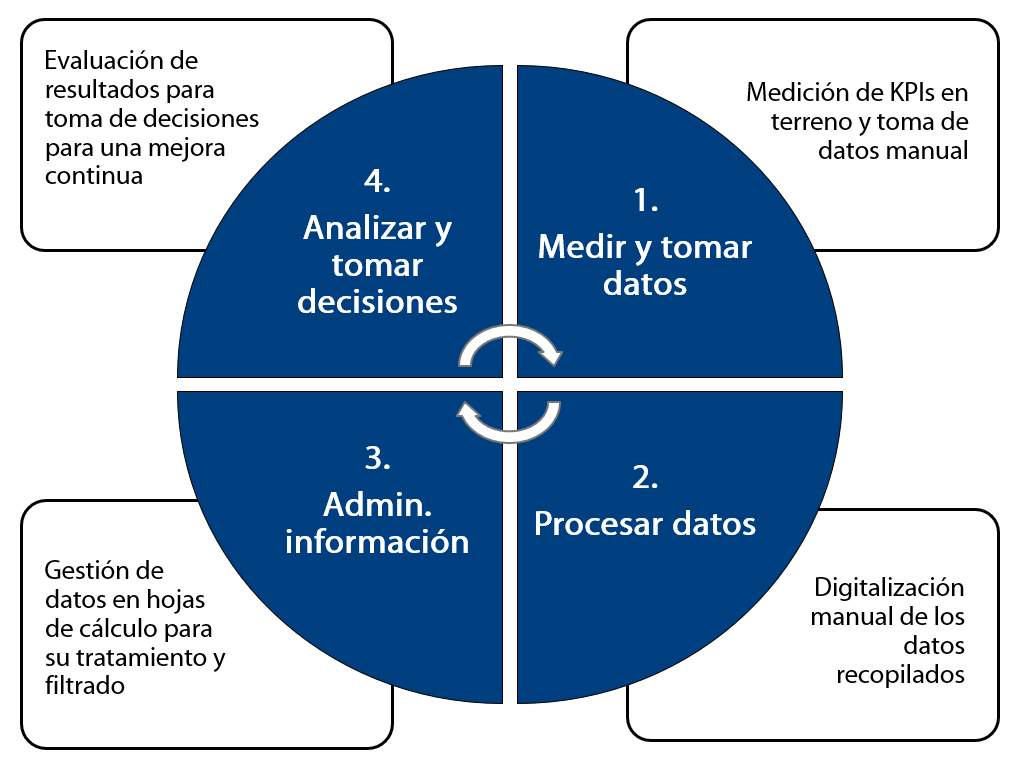

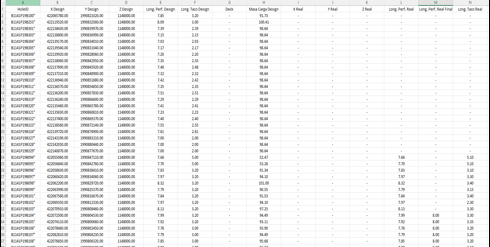

En el proceso de diseño de P&V se identifican 4 fases, cíclicas, en las que el control de calidad juega un papel disruptivo para convertir un diseño básico en un diseño de calidad.

Las fases son: (1) Diseño de la voladura, la voladura perfecta asumiendo que tenemos todas las herramientas, conocimiento del entorno y software de apoyo para la definición de los parámetros de voladura, (2) Control de calidad (QAQC) en terreno de la implementación de ese diseño perfecto, (3) Procesamiento y gestión de la información tomada en terreno y, (4) Análisis de las 3 fases anteriores, diseño-QAQC-resultados, para tomar decisiones de mejora continua.

Digitalización: herramienta fundamental de calidad y optimización

Junto a los resultados de la voladura (granulometría, geometría de pared final, vibraciones, etc.), el control de calidad de implementación QAQC, proporciona la información más relevante para el análisis real y fiable de la voladura para la toma de decisiones que nos conduce a la excelencia operacional.

Para conseguir ese proceso, ese ciclo, de diseño y optimización, se requiere continuidad y consistencia en la toma y análisis de la información.

La ingente cantidad de información que diariamente se genera en P&V hace que el proceso de QAQC manual, tal como lo hemos conocido hasta ahora, se convierta en una actividad tediosa y difícil de llevar al día, de forma continua y consistente para sacar el máximo beneficio al proceso de control de calidad.

La toma de datos se realiza en papel y el procesamiento de la información en hojas de cálculo que difícilmente se tienen al día y con la gestión adecuada de la información. La demanda de recursos necesarios para llevar a cabo el proceso de QAQC de forma manual lo ha hecho inviable a lo largo de los últimos años, aun siendo una actividad de probado beneficio para las operaciones.

Así, volviendo a la idea de la excelencia operacional y sus pilares (Figura 1), veamos qué hacer y cómo potencia cada uno de ellos, para asegurar este proceso, con todas sus etapas de la forma más segura, eficiente y económica posible.

- Procesos: aseguramiento de conocimiento perfecto de los procesos y definición de los KPI’s que aseguren el mejor análisis.

- Talento humano: involucrar al equipo en la toma de decisiones, en los éxitos, etc. Formación como herramienta de mejora continua.

- Tecnología: el mejor aliado que nos va a permitir la continuidad y consistencia del QAQC, tanto en terreno como oficina.

Pero no cualquier tecnología, para crecer y mantener el éxito a largo plazo en nuestras funciones y rendimientos necesitamos tecnologías, sistemas, equipos, que, yendo a menos, nos permitan conseguir más. Soluciones sencillas que realmente faciliten el trabajo diario para optimizar y sacar el máximo rendimiento tanto al personal como a los procesos.

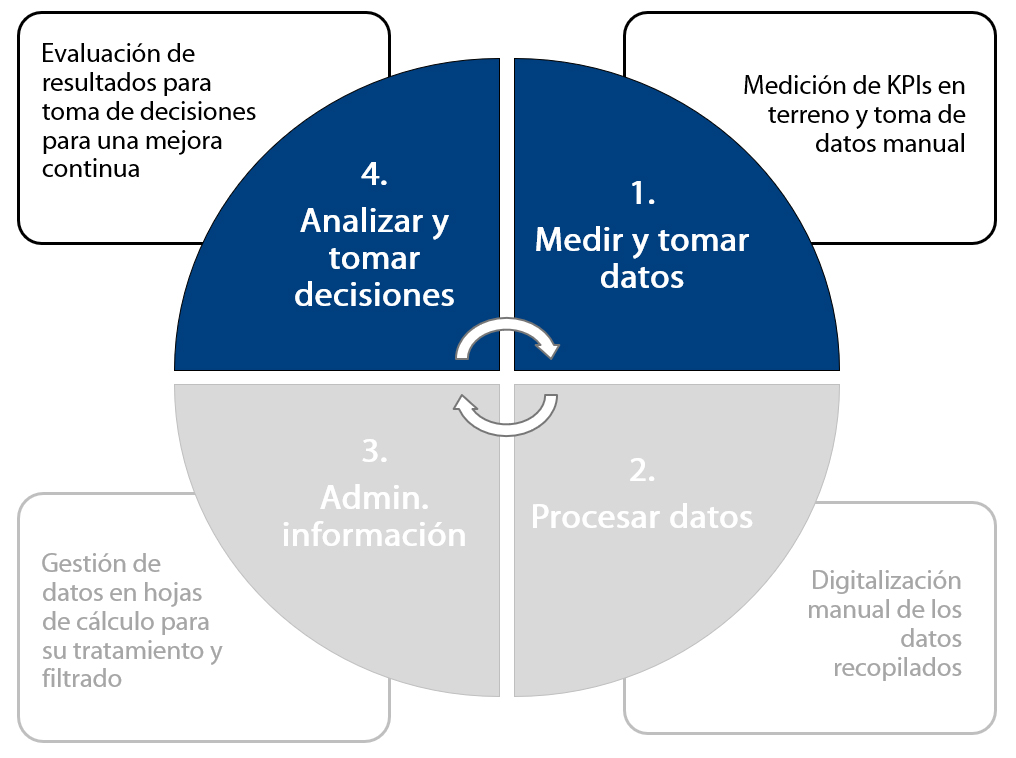

En esta ocasión, entre los programas existentes en el mercado, se menciona el sistema en línea de QAQC de voladuras, Blastatistics.

Este sistema permite digitalizar la toma de datos desde terreno y automatizar la gestión y generación de reportes con la información más relevante: KPI’s, estadísticas de calidad, consumos totales, tendencias de calidad y costes, por voladura, mina, tajo, banco o periodo.

La clave es que, de forma muy sencilla, una vez el dato se ha tomado en terreno, el procesamiento, gestión y análisis de la información están automatizados, consiguiendo ahorrar un 70% del proceso de QAQC y aumentar el tiempo de análisis e ingeniería necesaria para esa toma de decisiones en pro de la mejora continua y la excelencia operacional.

Así, el esquema previo de la Figura 7 del proceso manual, se reconvierte en lo mostrado en la figura 9.

Figura 9. Proceso digitalizado de QAQC de voladuras, con Blastatistics.

Donde, en contraposición con las imágenes de la Figura 8, se presentan ejemplos de la pantalla de aplicación móvil donde se toman los datos de control de calidad de la implementación y, automáticamente, se pueden visualizar en la plataforma web los datos, resultados, cálculos, gráficos y consumos de su voladura. En tiempo real, sin esperas de información que, llegando 3, 4 ó 15 días más tarde de la voladura, genera análisis con información obsoleta impidiendo la optimización del ciclo y asegurando ineficiencias operativas.

La digitalización del QAQC de voladuras hace posible la tarea en sí misma y abre un mundo de posibilidades al estudio y conocimiento real y fidedigno del funcionamiento de las voladuras en la operación minera.

Beneficios y casos prácticos

Dada por tanto la posibilidad del QAQC, los beneficios asociados al mismo son:

- Beneficios a corto plazo:

¿Cuántos barrenos hacen falta para que una voladura salga mal? Sólo un barreno.

Al controlar la calidad de implementación, con unos criterios de eficiencia de diseño definidos y probados, identificar cualquier desviación nos da la información necesaria para evaluar la situación y tomar medidas preventivas si fuera necesario.

- Beneficios a medio plazo:

La base de datos que se va nutriendo voladura a voladura permite la creación de estadísticas y gráficos diarios que permite identificar tendencias, desviaciones, etc. para corregirlos en el corte-medio plazo.

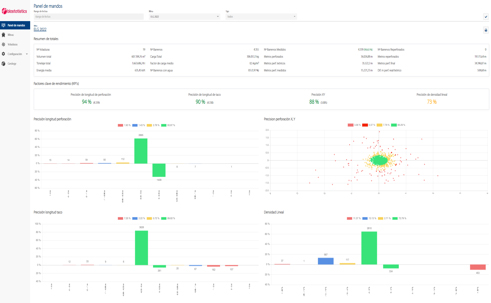

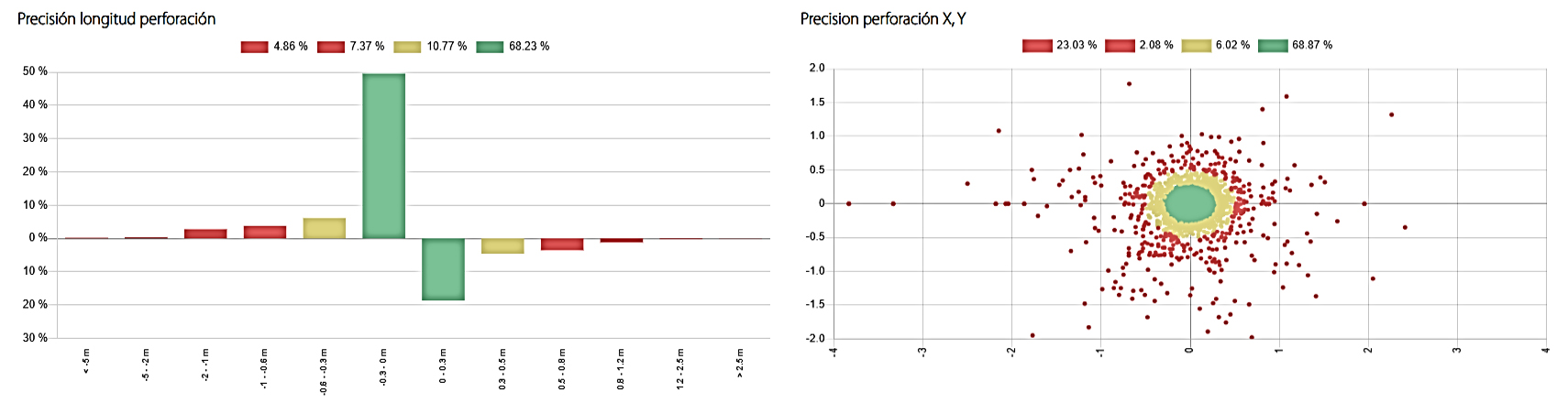

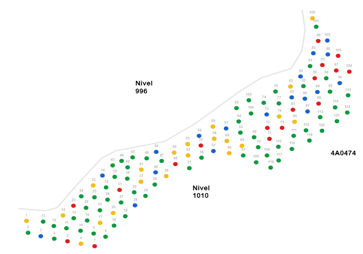

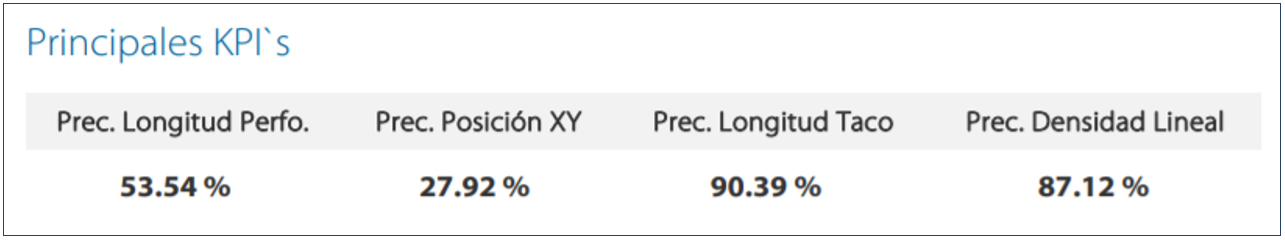

Figura 11. Ejemplos gráficos de calidad de implementación, de Blastatistics.

- Beneficios a largo plazo:

La repercusión a largo plazo del control de calidad de las voladuras está más asociada al beneficio económico, con efectos directos como:

- Ahorro de costes por eliminación de recursos extra (perforación y explosivo extra por desviación y exceso de perforación)

- Mejora de resultados y rendimientos

- Optimización de diseño y su repercusión aguas abajo

- Minimización de emisión de gases de efecto invernadero (GHG)

A continuación, se detallan dos casos de estudio que, gracias al QAQC digitalizado han podido diagnosticar las desviaciones en sus costes y resultados y poner solución, aumentando sus rendimientos y disminuyendo costes operativos.

Caso #01

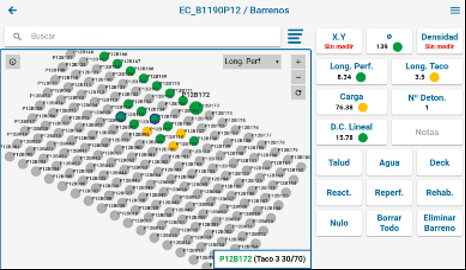

Este caso de estudio se llevó a cabo durante 30 días de demo del sistema. Las conclusiones tras sólo 30 días de control fueron las siguientes:

Información general de la prueba:

- Voladuras Auditadas: 13

- Barrenos totales: 966

- Barrenos medidos: 932

Objetivo: Análisis pormenorizado de la ejecución de barrenación.

Figura 12. Ejemplos gráficos de precisión de perforación, de Blastatistics.

Análisis de excesos:

1. Exceso de barrenación:

- Análisis de 7 voladuras

- Total metros perforados extra respecto diseño: 415.83 m

- Precio de perforación extra respecto diseño (asumiendo 15 USD/m): USS 6,237.45

2. Necesidad de rellenado de barrenos:

- Análisis de 4 voladuras

- Total metros rellenados: 250.42 m

- Relleno máximo: 3 m

- Precio de perforación extra y posteriormente rellenada (asumiendo 15 USD/m): US$ 3,756.30

Repercusión económica y operativa

- Coste extra anual por barrenación (aprox.): > USD 184,000

- Efectos adversos en resultado de voladura: defecto fragmentación, irregularidad de pisos, aumento coste unitario por tonelada y disminución de rendimiento general del explosivo.

Conclusiones del Caso #01:

La Mina requiere control continuo de calidad en P&V para:

- Dado el déficit de precisión de perforación y carga, se requiere intensificar los controles de calidad para diagnosticar la realidad de las labores de P&V y conseguir beneficios a corto, medio y largo plazo.

- Minimizar el coste extra anual por imprecisiones.

- Minimizar efectos adversos en los resultados de voladura y aguas abajo.

- El exceso de barrenación como práctica habitual, para su posterior rellenado, ocasiona en la operación dos grandes problemáticas: Coste extra por exceso de perforación y Efectos adversos del resultado de la voladura por irregularidad de pisos e inestabilidad de crestas en paredes finales, entre otros.

Caso #02

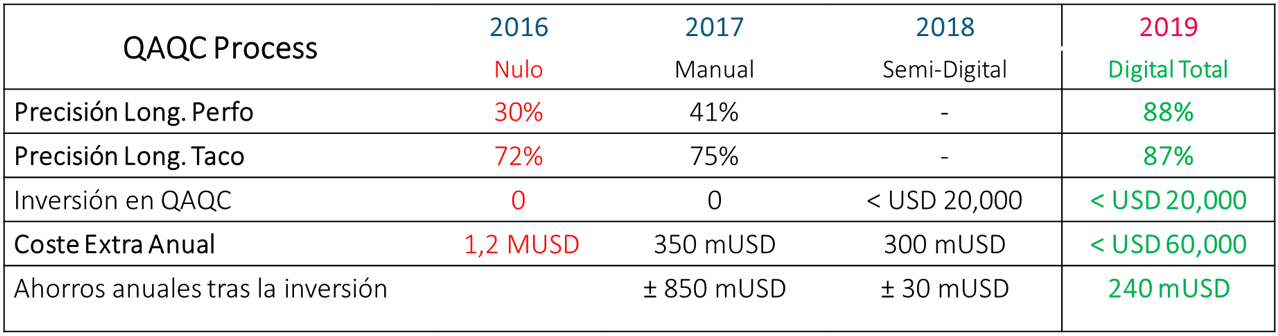

Este caso de estudio se llevó a cabo durante 3 años, en los que se pasó de ningún control de calidad a un control diario y totalmente digitalizado, con Blastatistics. Las conclusiones tras 4 años fueron las siguientes.

Información general del caso de estudio:

- Duración: 3 años

- Voladuras Auditadas: >200

Objetivo: Implementación de control de calidad.

Conclusiones del Caso #02:

Tras 4 años de trabajo, en la tabla de la figura 14 se muestran los datos del estado del proyecto desde 2016 a 2019. Lo más relevante es la mejora en la precisión de perforación, pasando del 30 al 88% y los ahorros generados anualmente.

La clave fue la transformación cultural y digital del proceso completo de P&V

Conclusiones

La voladura está gobernada por la incertidumbre si no se realiza un correcto control de calidad de implementación en terreno.

Teniendo esto en cuenta, sin esa información, es más difícil tomar decisiones eficientes para la optimización del proceso. Todo está interconectado, todo está relacionado, lo que exige una transformación general, digital y cultural, para entender y potenciar la calidad en cada proceso para conseguir la excelencia del proceso global.

¡La tecnología es la que cambia la cultura!