Método de utilización de aditivos y ensayos en plantas de pasta para el relleno de grandes cavidades en minería

Raúl Hurtado Agra. Business Developer Market Tunnel, Sika S.A.

26/04/2021El objetivo de este artículo técnico es resumir los procedimientos correctos para la evaluación, la aplicación y la implementación de manera exitosa de los aditivos Sika Stabilizer-MBF en las plantas de pasta de relleno para el mercado de la minería en España.

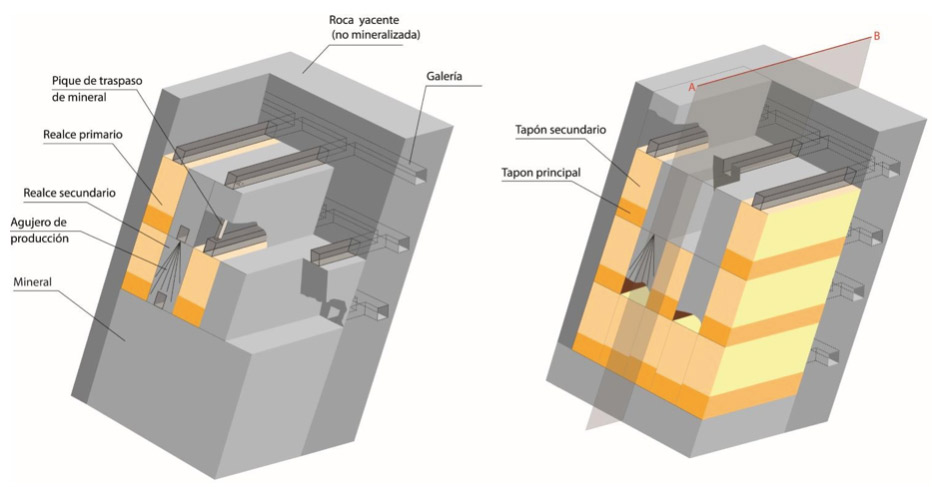

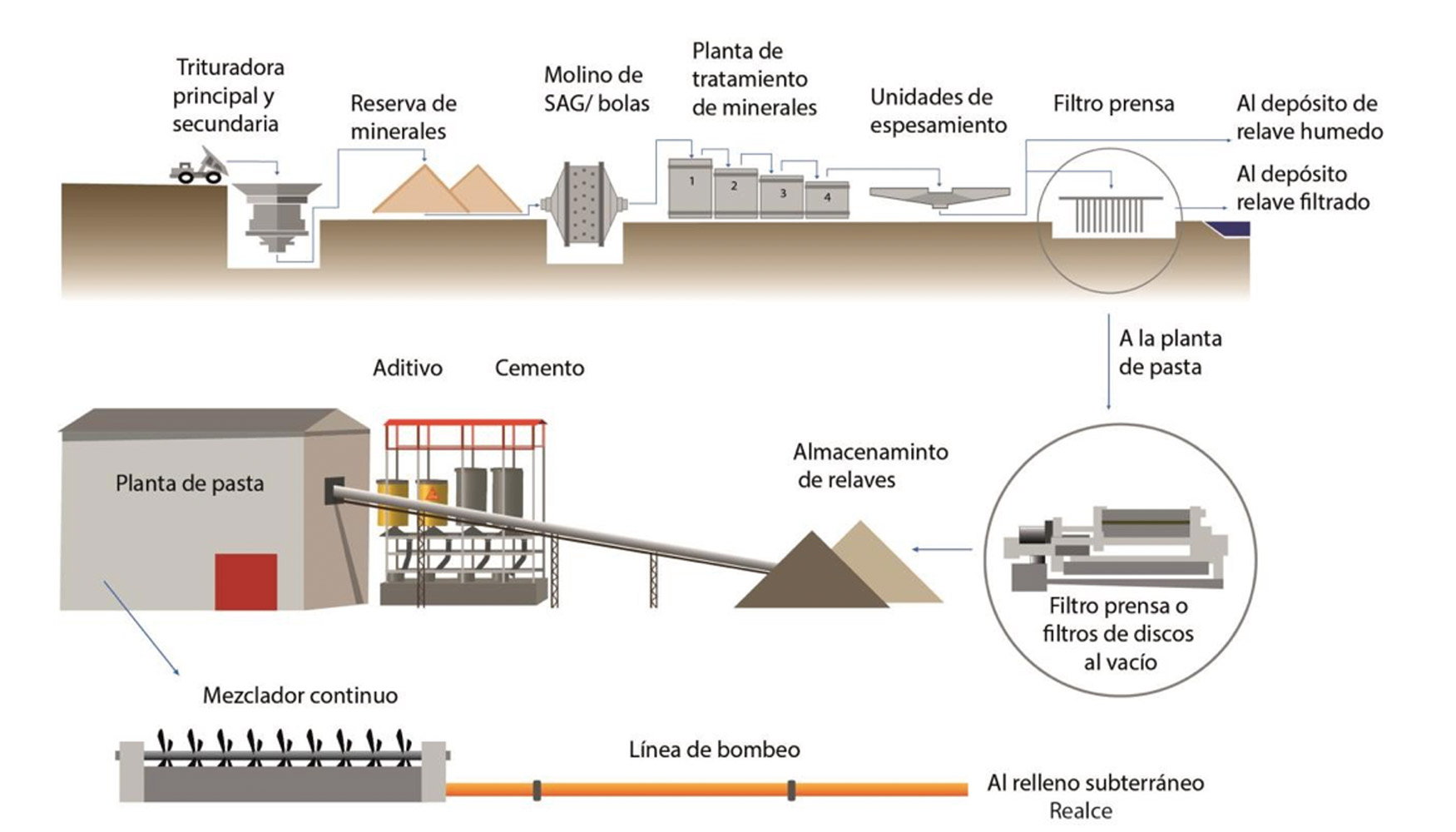

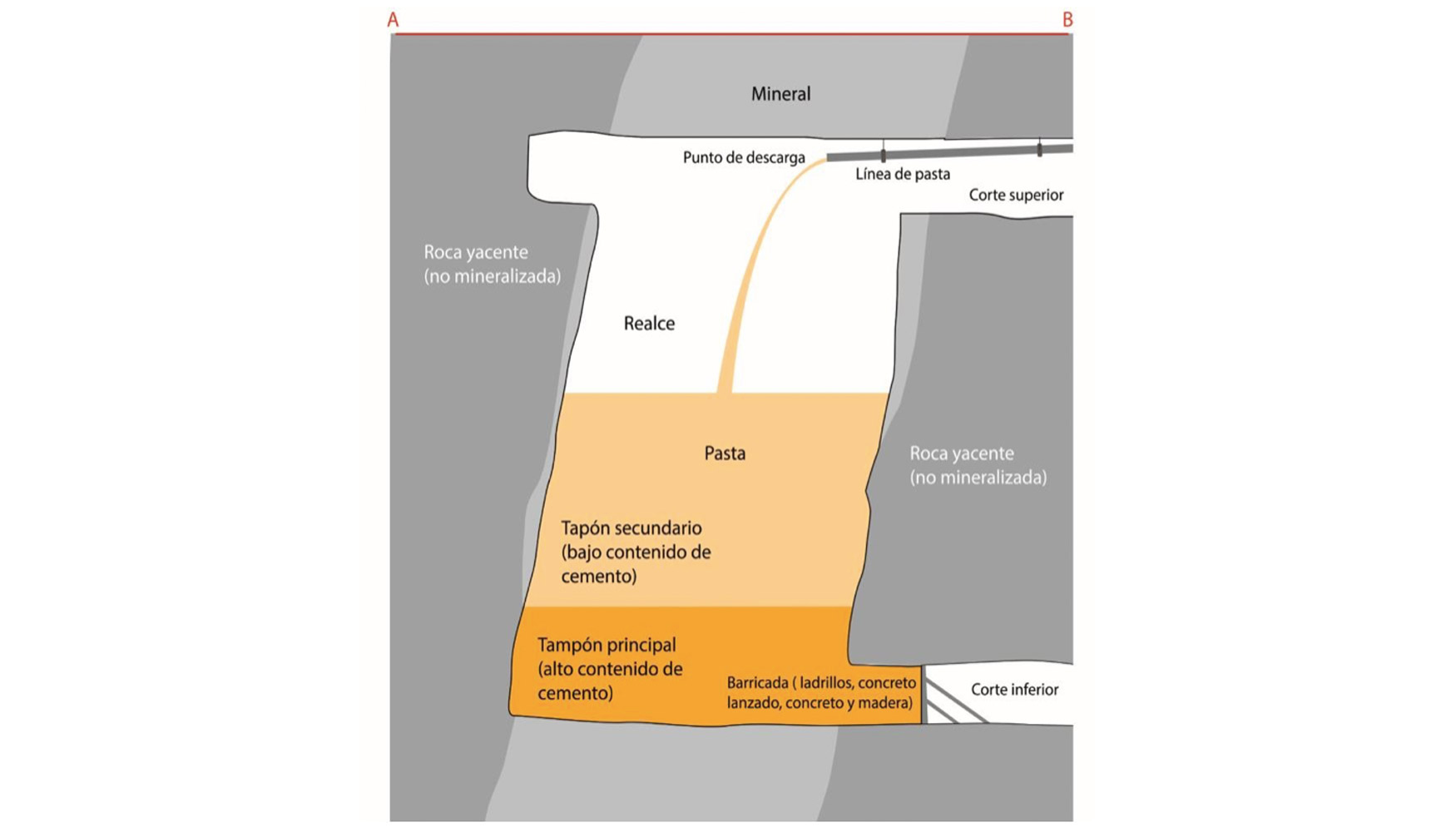

El relleno de pasta comenzó a volverse popular hace unos 20 años, cuando la extracción completa del mineral requería de un relleno que proporcionara estabilidad a la extracción aprovechándose así al máximo el potencial económico de los yacimientos con alto contenido en metales preciosos y básicos.

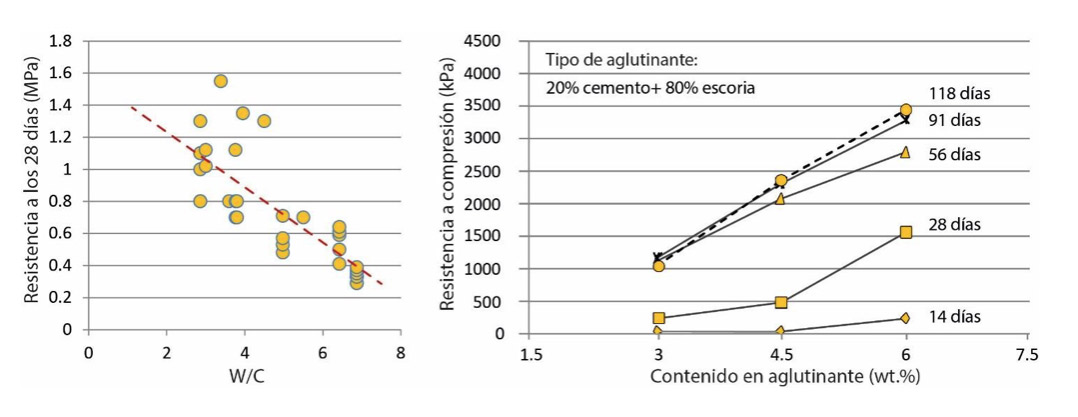

El sistema de relleno deberá ser en primer lugar, relativamente económico, con una gran capacidad de relleno y estando compuesto preferiblemente por los residuos rocosos que estaban siendo almacenados en la superficie. Las regulaciones ambientales más estrictas estaban a favor de las modernas instalaciones de plantas de relleno y, por lo tanto, desde entonces, se instalaron numerosas plantas de relleno en todo el mundo occidental y, cada vez más, también en las regiones con menor desarrollo del mundo. Hoy en día, las plantas de pasta de relleno se construyen de manera similar, ya sea produciendo pasta por lotes o de manera continua, en ambos casos utilizando cemento o una mezcla de escoria de alto horno y cemento como aglutinantes. Los requisitos de resistencia a compresión varían mucho de un proyecto a otro y, al igual que en el hormigón, existe una clara correlación entre el contenido de agua de la mezcla y el desarrollo de la resistencia para una dosis constante de ligante.

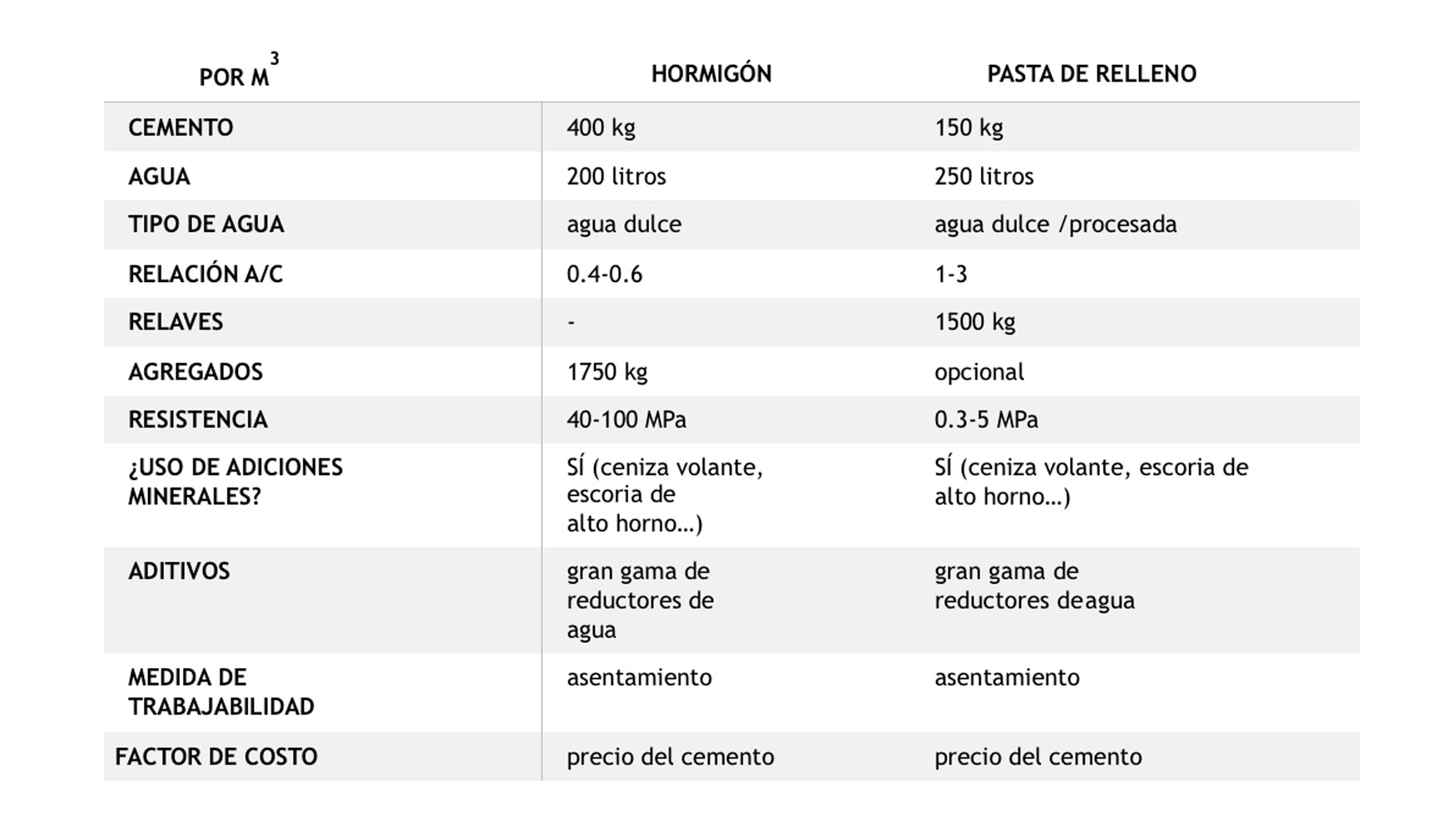

Como este método será utilizado por muchos técnicos que están familiarizados con la tecnología del hormigón, pero no tanto con las plantas de pasta, se utilizará una breve comparación para explicar algunas diferencias importantes entre la pasta y el hormigón. Así mismo como la relación agua/cemento es crítica en la tecnología del hormigón, lo es, también, en el diseño de mezclas de pastas. Debido a que la proporción es mucho más alta en las pastas, los ingenieros de relleno de pasta generalmente se refieren directamente al contenido total de sólidos en lugar de hablar de la proporción de agua y aglutinante.

Las pruebas de calidad de la pasta o del hormigón son más o menos las mismas utilizándose el cono de Abrams en un hormigón estándar, y realizándose también pruebas de asentamiento. Al igual que en el hormigón, la resistencia a compresión de las pastas de relleno incrementa con el tiempo y dependerá en gran medida de la cantidad y de la calidad del cemento utilizado.

Un factor importante en la pasta, como ocurre en el hormigón, es la relación agua/ ligante en la pasta para un determinado contenido de cemento. El siguiente diagrama nos enseña bien el efecto de la reducción de la relación agua/ ligante (o aumento del contenido de sólidos) en las pastas, y en el desarrollo de la resistencia a lo largo del tiempo para un determinado contenido de aglutinante.

Para qué usamos los aditivos en las plantas de pasta

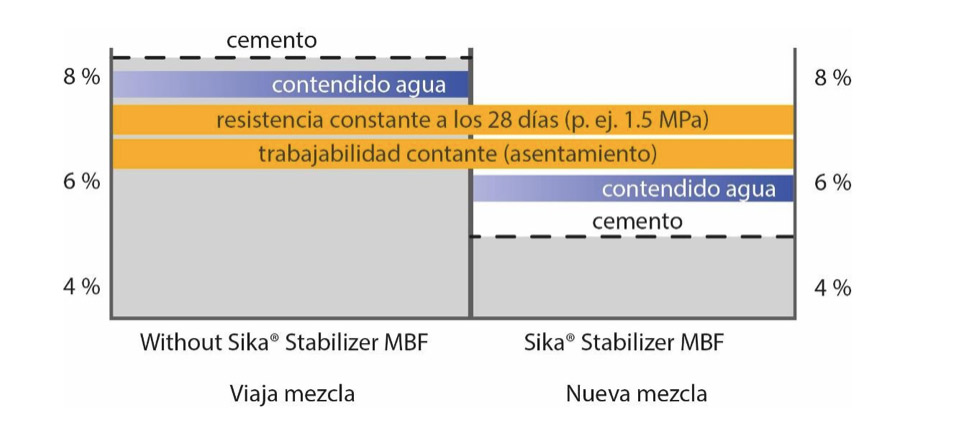

Las plantas de pasta representan un gran componente del coste en las operaciones de minería subterránea. El principal factor de coste es el alto consumo de cemento para producir un relleno de pasta cementada (CPS, cemented paste backfill). Al igual que en el hormigón, los reductores de agua de alto rango pueden utilizarse para reducir la relación agua/aglutinante de la pasta con el fin de mejorar la resistencia a compresión. Por lo tanto, para una determinada resistencia a compresión no confinada (UCS), la dosificación de cemento puede reducirse optimizando la mezcla de pasta mediante el uso del reductor de agua de alto rango adecuado. La idea por lo tanto es mantener constante la trabajabilidad de la pasta, para evitar problemas en las líneas de pasta y en las bombas, pero al mismo tiempo reducir el agua añadida a la mezcla de pasta. Esto puede lograrse utilizando el reductor de agua de alto rango o plastificante.

La idea es mantener constante la trabajabilidad de la pasta, para evitar problemas en las líneas de pasta y en las bombas, pero al mismo tiempo reducir el agua añadida a la mezcla. Esto puede lograrse utilizando el reductor de agua de alto rango o plastificante adecuado. La gama Sika Stabilizer- MBF está diseñada para lograr este objetivo. El consumo de cemento y los costos asociados son los factores que más inciden en los costos de las plantas de pasta de relleno y pueden representar entre el 10 y el 20% del OPEX total de una operación minera.

Una producción de pasta que se ejecuta sin problemas y que genera pastas que se curan de acuerdo con los requisitos de resistencia del relleno de la mina, es crítico para tener un programa de extracción seguro y eficiente del mineral. Para lograr ahorros operacionales y ganancias en eficiencia, la optimización del diseño de la mezcla de pasta es a menudo el paso más crítico. Al hacerlo, muchos de los problemas descritos anteriormente pueden ser abordados y potencialmente resueltos. Como cada planta de relleno de pasta trata con un medio de relleno único, debido a su composición geoquímica y propiedades físicas, el enfoque con respecto al uso de aditivos químicos es altamente personalizado. Los siguientes problemas son habituales en las plantas de pasta y pueden ser mitigados con el uso de aditivos:

- Consumo excesivo de cemento y, por lo tanto, altos costos de relleno

- Resistencia insuficiente de la pasta de relleno

- Muy bajo contenido de sólidos

- Elevada segregación de la pasta

- Atascos en las líneas de bombeo de pasta

- Alto desgaste de la maquinaria y de los equipos

- Tasas de relleno insuficientes

Para verificar cuál es el rendimiento del tipo de Sika Stabilizer elegido sobre una pasta determinada, es necesario hacer algunas pruebas de laboratorio sencillas. Estas pruebas serán la base de posteriores pruebas a escala real y de la implementación del producto en el centro de operaciones.

Pruebas a escala de laboratorio

Para evaluar cuál es tipo de aditivo a emplear, es necesario realizar pruebas previas de laboratorio para verificar el efecto plastificante que el aditivo tiene sobre la pasta y realizar algunas pruebas de reducción de cemento para demostrar el potencial de reducción de agua y, por lo tanto, las oportunidades de reducción de cemento.

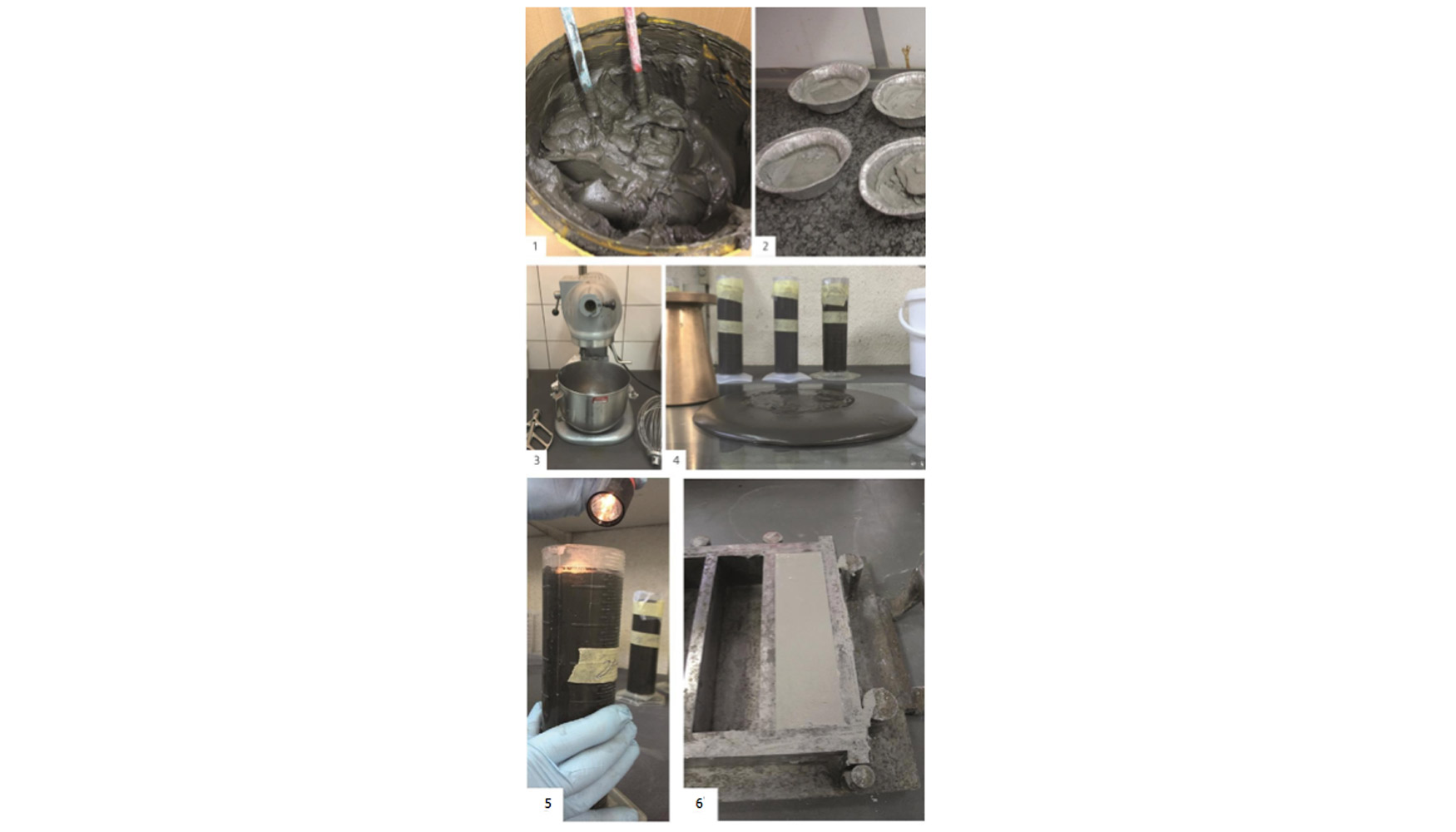

Para la realización de estos ensayos de laboratorio es necesario disponer del siguiente material:

- 100 kg de muestra de relaves de la mina

- 20-30 kg del aglomerante utilizado

- Cono de mortero

- Mezcladora Hobart para mezclar la pasta

- Viscosímetro

- Moldes de barras de mortero

- Cilindro transparente para medir la exudación

Encontrar el aditivo adecuado para una determinada pasta es absolutamente fundamental para lograr una óptima operación de relleno. Cada mina tiene sus propias características, ya que varían en la composición geoquímica del mineral, en la metalurgia, en las propiedades físicas de la pasta, en el tamaño del grano y en su reología. La gama de productos Sika Stabilizer- MBF cubre la mayoría de los relaves de los diferentes tipos de depósitos y han sido agrupados de acuerdo con el depósito mineral al que se destine la pasta.

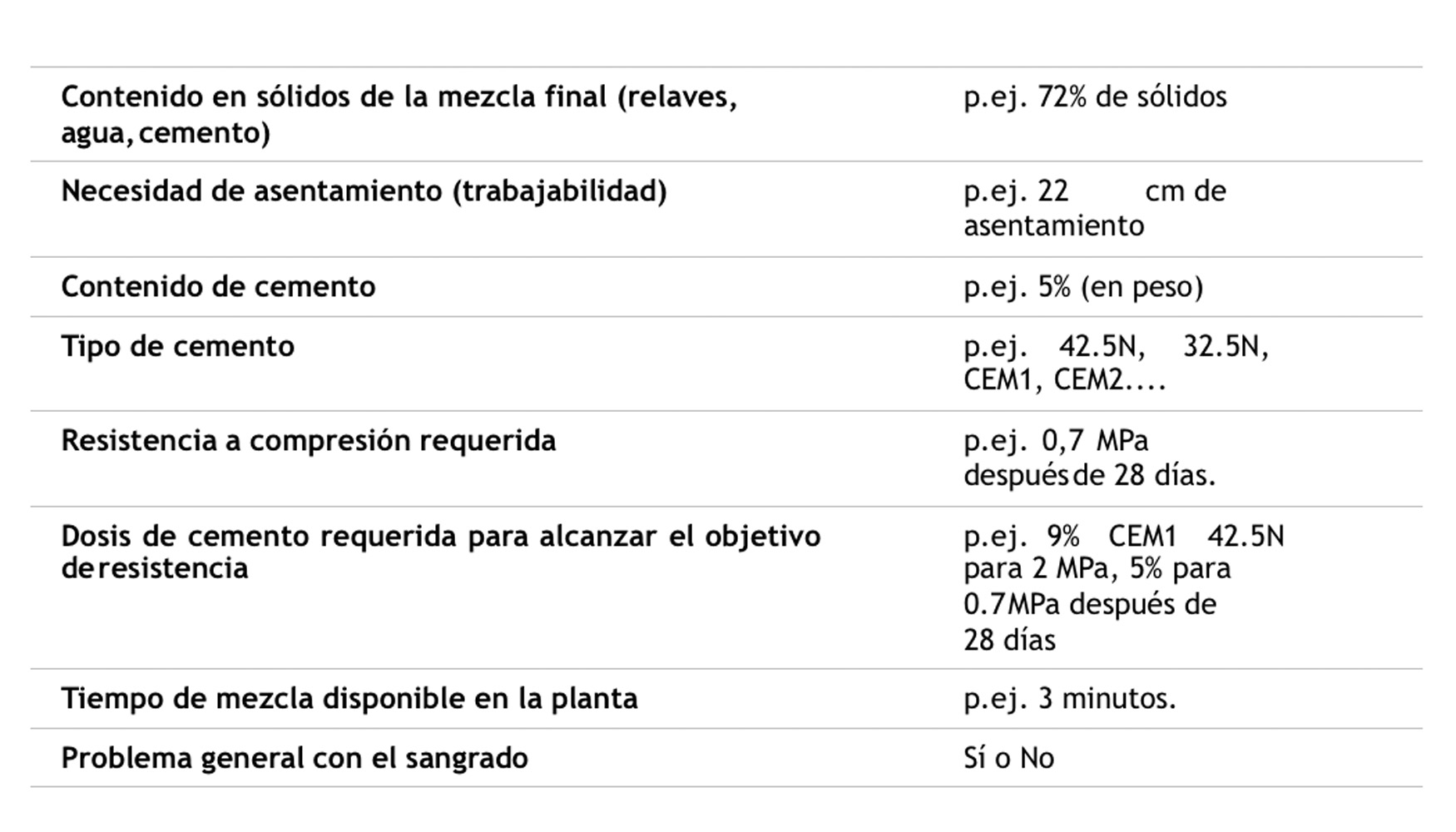

Una vez que se dispone de la muestra, la pasta necesita ser rediseñada. Para ello, la mina debe informar cuáles son sus requerimientos para la producción de su pasta. Una vez que nos han proporcionado esta información, ya estamos preparados para iniciar los ensayos de laboratorio.

¿Qué pasos habrá que seguir? En principio hay que empezar homogeneizando la torta de relaves recibida, siendo esto particularmente importante sobre todo si hubo sangrado o decantación dentro del contenedor en el que se recibieron las muestras. Posteriormente se hacen porciones de los relaves después de su homogeneización en recipientes de plástico sellables con la cantidad necesaria para las pruebas de laboratorio.

Hay que tomar una muestra de los relaves homogeneizados y determinar su contenido de sólidos mediante el uso de una estufa o de un microondas. El contenido en seco se mide colocando una masa definida de torta en la estufa a 120°C y dejándola secar hasta que la masa sea constante.

Más tarde, hay que coger una porción de la pasta y añadir el agua para devolver el contenido de sólidos al nivel requerido (al nivel utilizado en la mina), además del Sika Stabilizer MBF. Su dosificación se calcula en base al peso del cemento. Hay que mezclar todo ello hasta que su homogeneidad sea la adecuada. Mezclar estos componentes hasta que se alcance la homogeneidad y luego añadir el cemento necesario usando el mezclador Hobart mezclando la pasta final durante 3 minutos.

Posteriormente se mide el asentamiento / flujo de asentamiento (similar a EN 12350-2; EN 12350-8), el cual se mide con un cono Abrams de tamaño reducido, colocándose el cono pequeño de Abrams en la placa de vidrio previamente humedecida y se rellena con la pasta.

Hay que densificar la pasta de relave en el cono con la varilla metálica, y posteriormente rellenar el cono hasta arriba, levantarlo lentamente entre 2 y 5 s., y se mide la diferencia de altura entre la parte superior de la pasta y la parte superior del cono, valor que se conoce como asentamiento.

También se mide el diámetro de la pasta, que se conoce como flujo de asentamiento. Se mide el sangrado: llene el cilindro con pasta hasta la marca (de unos 18 cm de altura) y luego cúbralo con una lámina de plástico para evitar la evaporación del agua. Después de 3 y 24 horas, mida con un calibrador la exudación (agua libre) en la parte superior de la pasta. Rellenar los moldes para mortero estándar con la pasta y dejar curar bajo humedad controlada durante al menos 7 y 28 días. Después de este período, se mide la resistencia a compresión.

Figura 8: Datos a facilitar por la mina para realizar un diseño correcto de la pasta.

Los aditivos para el relleno de pasta deben tener un fuerte efecto plastificante sobre la pasta que estamos ensayando. Esta es la condición previa para reducir el contenido de agua en la pasta y así mejorar la resistencia a compresión de la pasta curada. Pero para justificar la utilización del aditivo, el cliente necesita comparar los ahorros de cemento con el costo adicional del uso del aditivo. Para que el uso de aditivos funcione, el ahorro de cemento, así como los beneficios adicionales al usar aditivos, tales como el ahorro en costos de almacenamiento, costos de transporte, menor desgaste de la maquinaria, menor sangrado, mayor contenido de sólidos y altas tasas de relleno, obviamente deben sobrepasar el costo de los aditivos. Para lograr este objetivo tan importante, es necesario encontrar el aditivo adecuado y al menor costo. Esto se puede hacer de una forma relativamente sencilla en la fase de laboratorio con los pasos mencionados anteriormente.

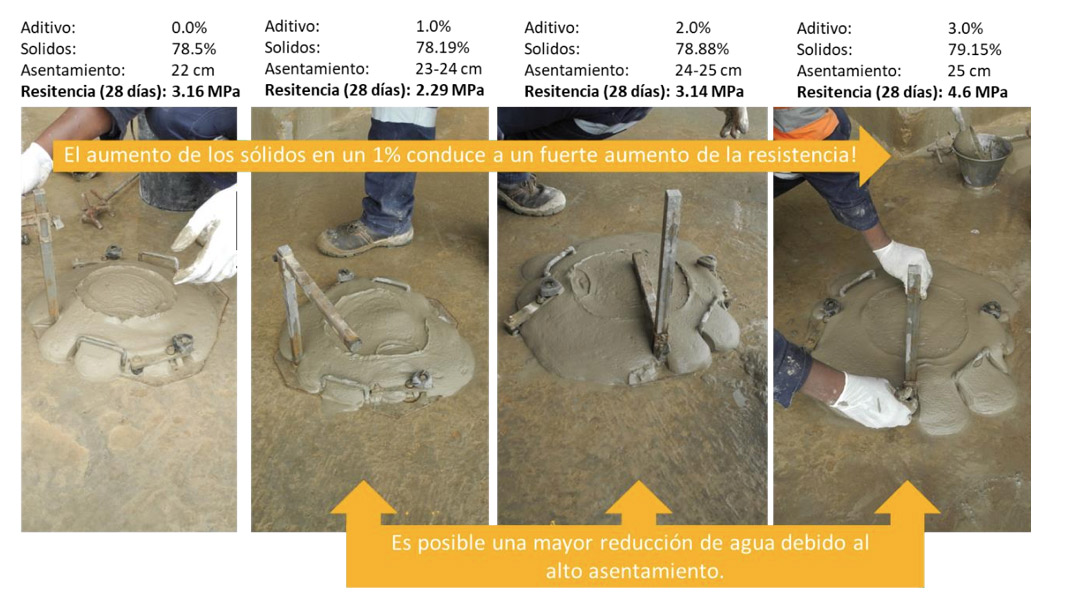

En la figura 9 se puede ver que en el lado izquierdo se encuentra una pasta mezclada con adición de agua ajustada para obtener un asentamiento de alrededor de 6-8 cm con el cono de Abrams de tamaño reducido (minicono de Abrams). Todavía hay una cantidad significativa de agua contenida en esta pasta para lograr esto, ya que el asentamiento es bastante bajo. Al añadir pequeñas cantidades de un aditivo adecuado, se produce un efecto plastificante muy fuerte y un fuerte aumento del flujo de asentamiento y asentamiento. El diseño de la mezcla, aparte del aditivo añadido, sigue siendo el mismo.

Ahora tenemos la oportunidad de reducir el exceso de agua y de rediseñar la mezcla para volver al asentamiento requerido. Al hacerlo, la reducción de agua aumentará la resistencia a compresión, lo que nos permitirá reducir el cemento, el principal generador de costos de las plantas de pasta. Los aditivos Sika disponibles en el mercado, como la gama Sika Stabilizer-301 MBF hasta 305 MBF, han sido probados, así como una gama de otros productos, principalmente polímeros (PCE). Cuando se utilizan diferentes aditivos, el asentamiento logrado con un diseño constante, da una excelente indicación de si el aditivo funciona o no.

En este caso (Figura 9) parece que el producto Sika Stabilizer-305 MBF, por ejemplo, parece funcionar bien (un fuerte aumento en el asentamiento de 42 mm a 130 mm, lo cual es un aumento de 3 veces). Pero también el PCE-7 sería adecuado. Una vez que hemos encontrado el aditivo adecuado, ahora podemos empezar a reducir el cemento y optimizar el diseño de la mezcla de la pasta. En este ensayo en particular, la dosificación más rentable se lograba con una reducción del 35% de agua. El aditivo se agrega con una dosificación del 2% del peso del cemento para mantener un asentamiento de aproximadamente 110 mm. Lo único que hay que hacer ahora es reducir gradualmente el contenido de cemento, luego rellenar los moldes con mortero y esperar los resultados de la resistencia a la compresión.

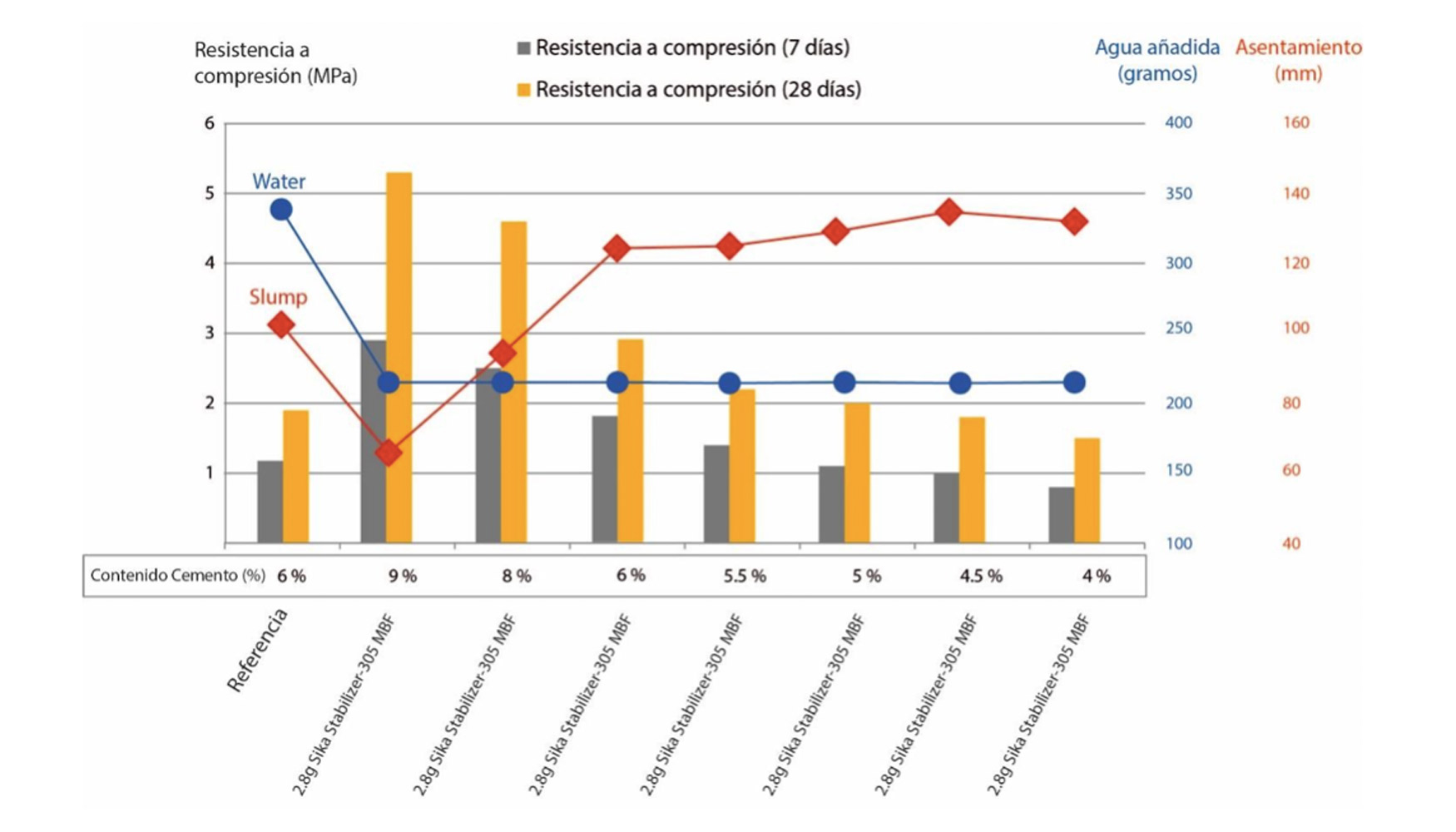

En el ensayo de referencia, la pasta tenía una resistencia a los 28 días de 1,9 MPa con un contenido de cemento del 6%. El agua añadida para lograr el asentamiento de referencia de 120 mm fue de más de 350 ml. El asentamiento deseado de 120 mm no se alcanzó con los 350 ml, por lo que en realidad es probable que se añada aún más agua y que la resistencia de referencia sea aún menor. Para todas las demás muestras, el agua añadida se redujo a 210 ml (reducción del 40%) para volver a un asentamiento mínimo de 120 mm mediante la adición de un volumen de aditivo constante de 2% (basado en un contenido de cemento del 6%).

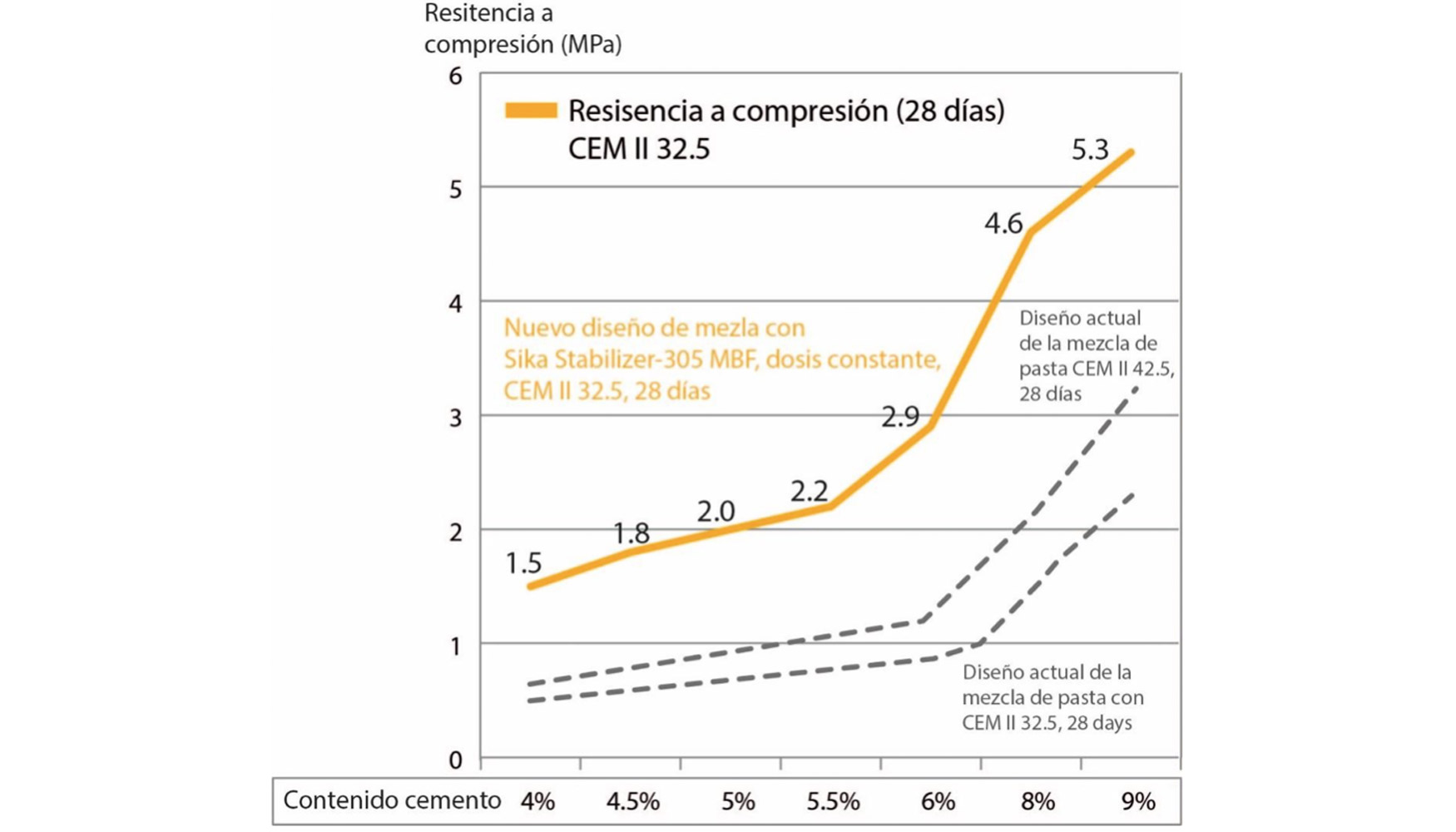

Basado en esto, se crearon mezclas con diferentes contenidos de cemento. El incremento en la resistencia debido a la reducción de agua en este caso es de alrededor de 30-40%. Esto significa que la dosis de cemento para un objetivo de 1,5-2 MPa puede reducirse a aproximadamente un 4,5%.

La correlación de los resultados de laboratorio con los resultados de campo ha demostrado ser relativamente consistente, tanto en términos de la dosificación del aditivo utilizado como de la capacidad de aumentar el contenido en sólidos de la pasta. En algunas minas, la cantidad del esfuerzo cortante o la fuerza de cizalladura durante el proceso de mezclado y el largo tiempo de mezclado permitieron reducir la dosificación del aditivo notablemente por debajo de los niveles encontrados en el laboratorio. Solo en casos muy raros, las pruebas de campo requirieron dosis de aditivos significativamente más altas para reducir el contenido sólido de la pasta.

Estos hallazgos son importantes ya que prueban que en la mayoría de los casos la cantidad de energía de cizallamiento y de mezcla es suficiente para mezclar el aditivo en la pasta y lograr los resultados deseados. Por lo general, se pueden obtener aumentos significativos en la resistencia aumentando el contenido de sólidos de tan sólo un 3 al 4%. En el caso anterior, los sólidos se incrementaron de 81% (referencia) a 84% (pasta con aditivos y con reducción del agua añadida) como se muestra en la tabla posterior.

Se puede observar que la resistencia a compresión de referencia con un contenido de cemento del 6% en la mina es significativamente menor que los resultados en el laboratorio (0,9 MPa vs. 2.5 MPa a 28 días para el CEM 32,5). Esto lleva a la conclusión de que la relación agua/cementante en la mezcla de referencia del laboratorio era inferior a la que realmente se mezcla en la planta de pasta en la mina. Esto también explicaría el asentamiento que no alcanzó los verdaderos requisitos. La gran diferencia en resistencia (UCS) es debido al aumento de los sólidos de 81% (pasta de referencia) a 84% (pasta con aditivos).

Pruebas de campo in situ

Después de haber realizado los ensayos de los aditivos en el laboratorio, así como los ensayos para la reducción de cemento, ahora es el momento de realizar ensayos in situ a gran escala en la planta de pastas. Las condiciones en el lugar son siempre muy diferentes a las del entorno protegido del laboratorio. En nuestro caso, la operación de mezclado a gran escala también es muy diferente de la de Hobart en el laboratorio. Sólo así se sabrá si el aditivo también funciona en la planta y si el cemento puede reducirse al nivel deseado. Múltiples comparaciones entre los resultados de campo y de mina han mostrado que los resultados de laboratorio en la mina se aplican bastante bien con los resultados derivados del laboratorio.

Básicamente hay dos tipos de plantas de pasta:

- Plantas de pasta por lotes o de proceso discontinuo: lotes definidos de pasta son premezclados y luego descargados a las bombas para el relleno subterráneo.

- Plantas de proceso continuo: la pasta es vertida continuamente en las bombas o directamente al relleno subterráneo por gravedad.

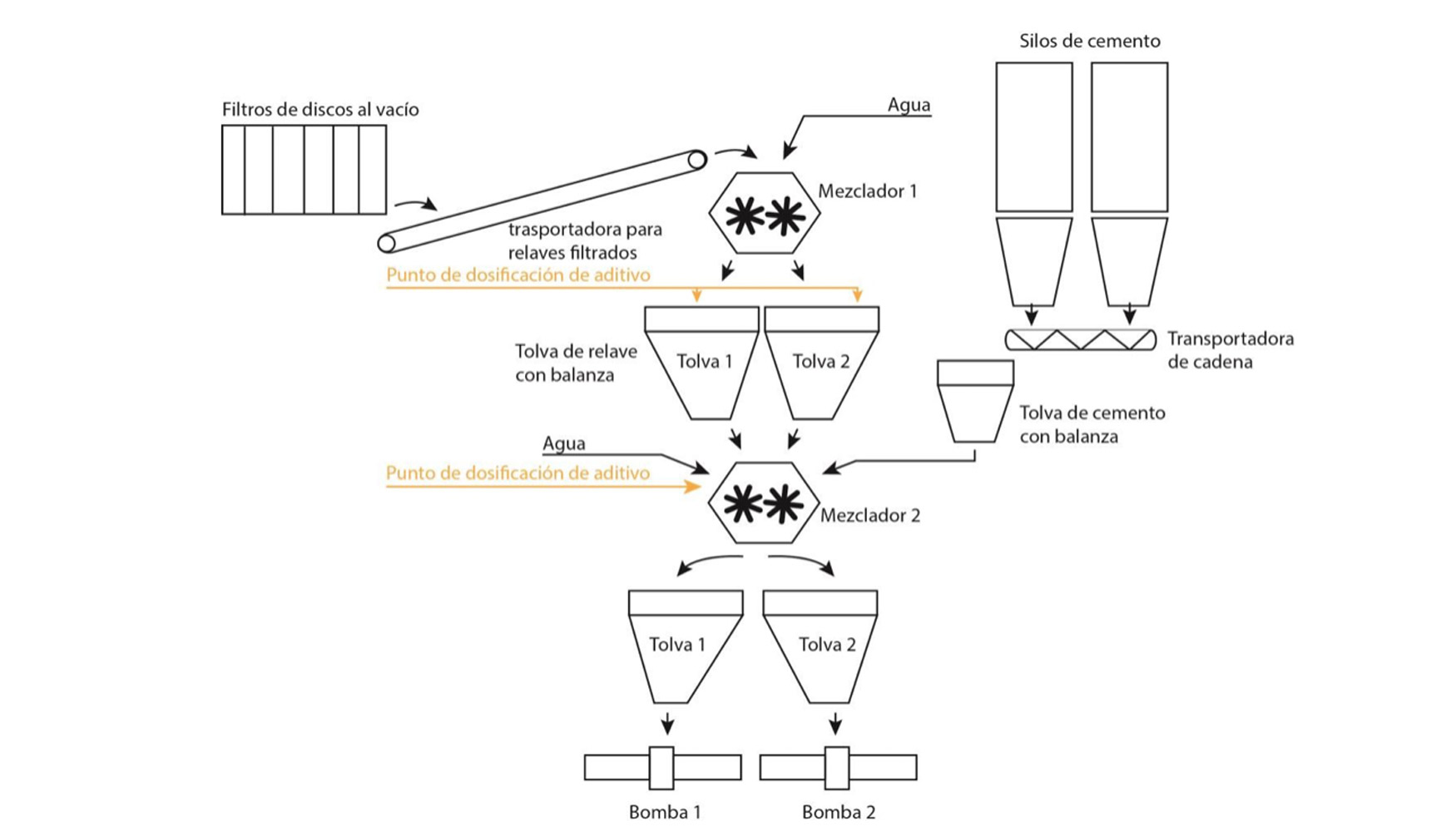

La diferencia para la dosificación de aditivos radica principalmente en el tipo de bombas que se utilizan. En el caso de las plantas de pasta de proceso discontinuo, puede utilizarse una bomba discontinua que dosifica el aditivo directamente en la tolva de carga. En el caso de las plantas de pasta continua, es necesario utilizar una bomba continua de membrana de engranajes o de diafragma que dosifica el aditivo de forma continua.

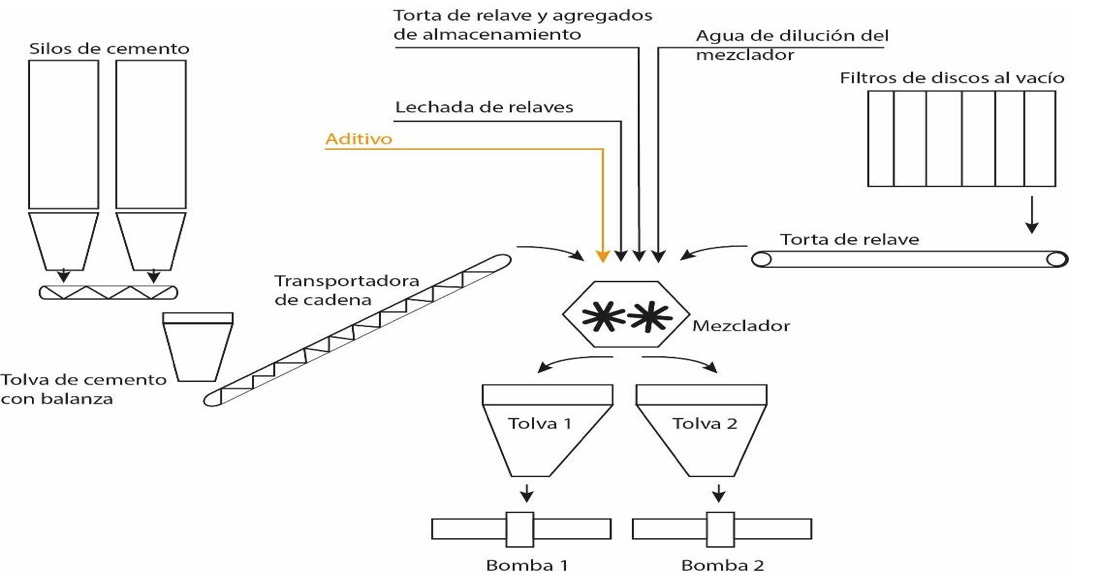

El dispositivo clave de cada planta de pasta es la mezcladora grande continua, generalmente de dos ejes. Aquí se mezclan la torta de filtro, el cemento, la lechada de dilución y el agua, y potencialmente también el aditivo.

Los tiempos de retención del mezclador oscilan normalmente entre 2-10 minutos y los volúmenes contenidos pueden llegar a ser de hasta 15 m3. Una vez que el mezclador de pasta ha alcanzado un cierto torque de liberación, la pasta es liberada en una tolva que alimenta ya sea por gravedad las líneas de pasta o sino las bombas de pistón bombean la pasta a la red de distribución de la mina subterránea.

La selección del punto de dosificación correcto en la planta de pasta es fundamental. El punto de dosificación se selecciona antes de la prueba de campo durante una visita previa donde se realiza la planificación de la evaluación de la pasta. La experiencia adquirida en varios proyectos muestra que el punto óptimo de dosificación en plantas de pasta continua es por encima del mezclador continuo junto con la mezcla deshidratada. Para las plantas discontinuas, se puede encontrar un punto de dosificación alternativo en las tolvas situadas encima de la mezcladora principal. Es importante que el aditivo no se dosifique directamente en la línea de pasta de cemento.

El aditivo Sika puede tener un efecto muy poderoso en una pasta. Debe evitarse la sobredosificación, ya que puede provocar una fuerte segregación de la pasta, especialmente cuando se produce un fuerte cizallamiento en la mezcladora y durante el transporte en las tuberías. Esta segregación puede conducir a una separación sólido-líquido y a la creación de vacíos que pueden bloquear las líneas de bombeo de pasta.

Un bloqueo en cualquier operación de relleno de pasta puede ser peligroso y muy costoso, incluyendo mucho tiempo de inactividad, reparaciones costosas y reemplazos de tuberías. Por lo tanto, la dosis al inicio de cada ensayo debe ser muy moderada, generalmente del orden de 0,5% del peso del cemento. Una vez que ya no haya ningún problema importante con la dosificación baja de aditivo y que la planta ha logrado su equilibrio en términos de torsión en el mezclador y adición de agua, la dosificación puede incrementarse de forma constante hasta que se alcancen los valores de reducción de agua deseados.

Si la planta de pasta, por ejemplo, tiene una capacidad de producción de 2.000 toneladas por día de pasta, esto significa que aproximadamente 100 toneladas de pasta circulan por la planta cada hora (suponiendo una capacidad de funcionamiento de 80% de la planta). Si la dosificación de cemento es en promedio del 6%, el consumo de cemento por hora es del orden de 6 toneladas.

Basado en este consumo de cemento, se calcula la dosis del Sika Stabilizer- MBF. Ahora, si la dosificación óptima del aditivo es de 1.5% del peso del cemento, el consumo por hora del aditivo es de aproximadamente 90 kg por hora o 1.5 kg por litro. La mayoría de los aditivos para relleno de pasta Sika tienen una densidad de aproximadamente 1.1 kg por litro, lo que significa una dosificación por minuto de alrededor de 1.4 litros.

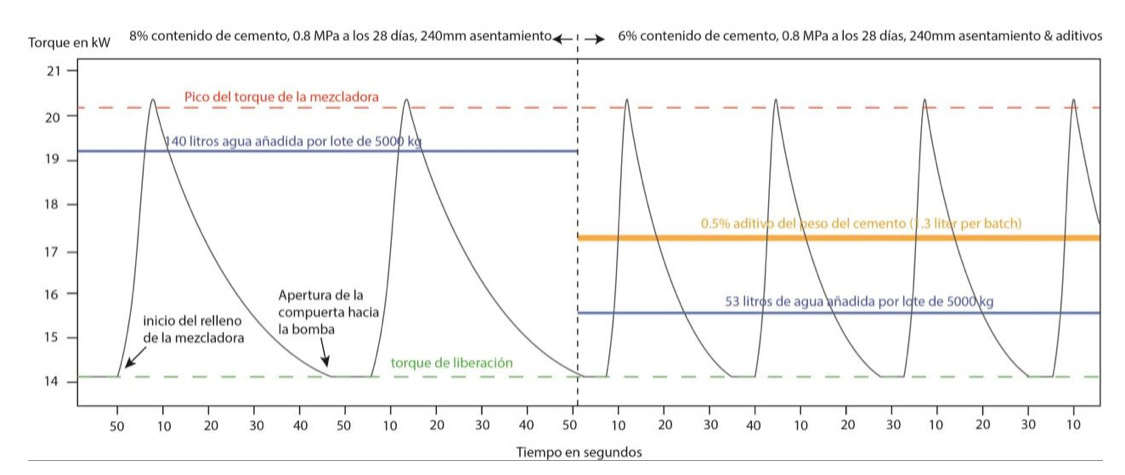

Como se ha mencionado anteriormente, el objetivo principal que buscamos es conseguir la reducción del agua añadida en la producción de la pasta, manteniendo la trabajabilidad de la misma. Esta reducción de agua en una planta moderna de pasta se lleva a cabo automáticamente vinculando el agua añadida al torque que el mezclador está experimentando en un momento dado.

Si el torque es demasiado alto (por encima de un determinado umbral), el sistema añadirá agua para disminuir la viscosidad de la pasta y, por lo tanto, el torque y el consumo de energía. Si este es el caso, la adición del aditivo conducirá a una reducción inmediata del agua añadida manteniendo el torque y el consumo de energía del mezclador.

Si el agua no se reduce automáticamente, hay una manera sencilla de comprobar si el aditivo está funcionando. La prueba de asentamiento es una herramienta simple y rápida para verificar el efecto plastificante del aditivo. Si no se ha disminuido la cantidad de agua, esto significa que debe haber un aumento significativo en el asentamiento y el flujo de asentamiento cuando se agregan aditivos. Si este es el caso, el agua puede reducirse manualmente a la cantidad en la que la manejabilidad todavía está asegurada.

Una vez que se han ajustado los requerimientos de agua, se pueden probar diferentes dosificaciones de cemento para determinar los resultados de resistencia a compresión.

Las pruebas en obra con clientes mineros han demostrado que los ciclos de relleno pueden ser potencialmente mejorados cuando se utilizan aditivos, ya que la planta de relleno de pasta puede operar a una mayor velocidad. Esto es especialmente el caso en las plantas de pasta por lotes, donde la pasta es vertida a la bomba tan solo cuando se alcanza un cierto 'torque de liberación' en el mezclador de dos ejes. Este torque de liberación es una medida del tiempo de retención de la pasta en el mezclador por cada lote. Cuanto antes se reduzcan el tiempo para adquirir el torque de liberación, más rápido funcionará la planta de pasta en su conjunto.

La siguiente figura muestra los resultados reales, in situ, de los cambios en los valores de torque dentro del mezclador de pasta. Comience con la mezcla de referencia y agregue el aditivo al 0.5% (del peso del cemento) del aditivo. Deje que la planta de pasta mezcle unos cuantos lotes. Tome una muestra y mida el asentamiento. Mida el contenido de sólidos con una pequeña muestra utilizando el horno/microondas. Si el asentamiento ha aumentado, comience a reducir el agua en un 10% (si no se hace en modo automático). Mida de nuevo el asentamiento y mida el contenido de sólidos. Aumente lentamente la dosificación del aditivo y de ajustar lentamente los parámetros de diseño de la pasta al nivel deseado.Tenga en cuenta que cuando el asentamiento alcanza un cierto nivel, es decir que ya tiene una depresión relativamente alta de 23-25 cm, se aconseja concentrarse más en el flujo de la mezcla que sólo en el asentamiento. Esto le dará una mejor medida del impacto de una mayor dosis de aditivo. Esto se ilustra muy bien en la siguiente figura. El asentamiento de la pasta analizada se encuentra en el rango de 22-25 cm, pero el flujo de asentamiento está aumentando enormemente con el incremento de las dosis de aditivo, lo que deja espacio para una mayor reducción de agua libre añadida.

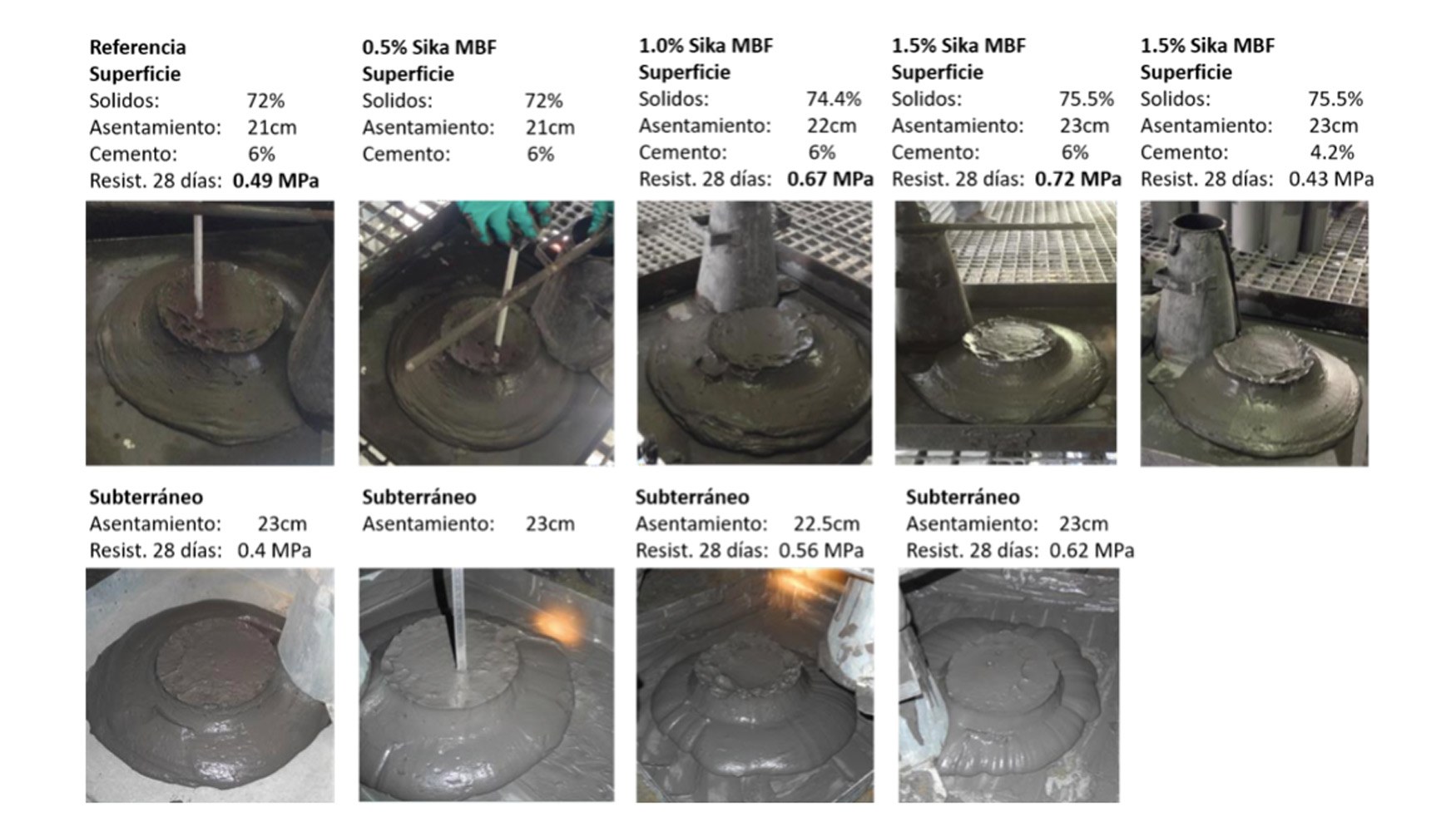

La siguiente figura ilustra muy bien los buenos resultados obtenidos en la planta de pasta con los aditivos añadidos. El asentamiento oscila entre 21-23 cm y la pasta parece relativamente homogénea a lo largo de la fase de prueba, manteniendo la manejabilidad requerida de la planta de pasta. Sin embargo, existe una buena tendencia a la reducción de agua, comenzando con un contenido de sólidos del 72% para la mezcla de referencia y terminando con un contenido de sólidos del 75.5% con una dosificación del aditivo de 1.5% (del peso del cemento). Este aumento de sólidos corresponde a un fuerte aumento de la resistencia a compresión (UCS) de 0.23 MPa. La mezcla de referencia daba un UCS de 0.49 MPa.

La reducción de agua en los dos casos descritos tuvo lugar automáticamente en función de los parámetros de trabajabilidad de la pasta (torque en el mezclador, nivel de relleno de la línea de pasta, etc.). En ambos casos tienen el potencial de reducir aún más el contenido de agua en la pasta, ya que el asentamiento en ambos casos se encuentra en el rango superior en términos de manejabilidad de la pasta (cuando se utilizan aditivos

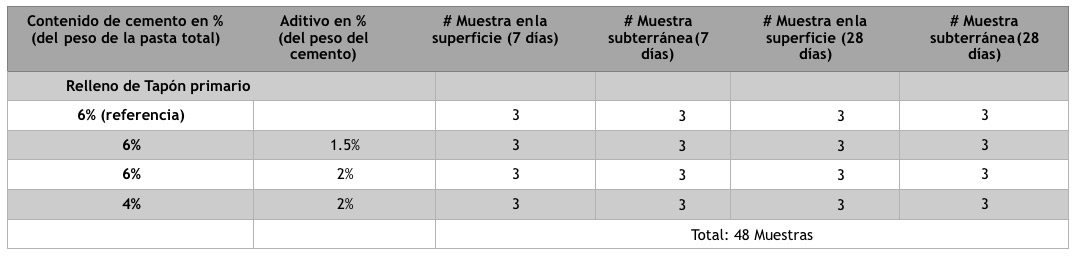

Procedimiento de muestreo

La toma de muestras representativas es una parte crítica de cada ensayo de campo. Para evitar contratiempos estadísticos, se aconseja tomar siempre al menos 3 muestras de cada mezcla de pasta. El muestreo deberá incluir siempre muestras de la mezcla de referencia cuando la planta de pasta esté en funcionamiento continuo y todos los parámetros no estén reportando problemas. Este será el punto de partida. Un buen mezclado es la clave para que el aditivo se integre bien a la pasta producida.

Los ensayos in situ han demostrado que puede haber grandes variaciones en los resultados de asentamiento y resistencia cuando se toman muestras en la superficie de la línea de pasta y en el punto de descarga subterráneo de la línea de pasta. Siempre que sea posible, aconsejamos tomar muestras tanto de la pasta del subsuelo como de la superficie. Las muestras deben cubrir los resultados de resistencia a los 7 y 28 días.

Siempre que sea posible, sólo se deberá cambiar un parámetro a la vez. Por lo general, el contenido de cemento se mantiene constante y la dosificación del aditivo se incrementa gradualmente.

Como se mencionó anteriormente, para evitar la sobredosificación, la dosis inicial del aditivo debe ser de alrededor del 0.5% del peso del cemento. Luego se incrementa lentamente a la dosis objetivo basándonos en los ensayos de laboratorio. Al tomar muestras, es importante esperar hasta que la planta de pasta haya alcanzado cierto equilibrio. Esto es especialmente importante cuando se cambia la dosificación del aditivo o el contenido de cemento. Aconsejamos esperar al menos 3 ciclos de mezcla entre diferentes lotes de muestras. Si el tiempo promedio de retención en el mezclador es de cinco minutos y la dosificación del aditivo cambia de 1% a 2%, espere por lo menos 15 minutos hasta que la planta de pasta se haya ajustado a la nueva dosificación y que la adición de agua se ajuste a la nueva viscosidad de la pasta. Tenga en cuenta que las plantas de pasta reaccionan con un cierto retraso.

CONCLUSIONES

Como conclusión, me gustaría poner diferentes preguntas que nos han hecho generalmente nuestros clientes en las visitas realizadas

¿Es posible que el uso de aditivos provoque pérdidas de asentamiento con el paso del tiempo?

Sí, se puede observar una pérdida de asentamiento con el tiempo (durante la primera hora) para ciertos relaves. La razón por la cual esto sucede no es aún bien comprendida. Pero este efecto puede ser eliminado ajustando el aditivo.

¿Cuál es el contenido de sólidos de un Sika Stabilizer-300 MBF basado en PCE?

Por lo general, los productos Sika Stabilizer-300 MBF están diseñados para contener un contenido máximo de sólidos que oscila entre el 30-50% con el fin de minimizar los costos de transporte del producto.

¿Qué bomba necesito para dosificar el aditivo?

Para las plantas de pasta al lote o discontinua, se puede utilizar un equipo de dosificación normal que es el mismo que se utiliza para las plantas de concreto premezclado. Para plantas de pasta continua sugerimos bombas dosificadoras continuas, hay varios proveedores y estas bombas son más caras que las que son utilizadas para una dosificación por lotes. Por favor, pregunte a Sika qué sistema de bombeo debe utilizar para su proyecto.

¿Puede el uso de aditivos provocar un aumento de la presión de bombeo en las líneas de pasta?

Sí, el uso de aditivos puede llevar a un aumento de la presión de bombeo. Esto está principalmente relacionado con el aumento de la 'pegajosidad' cuando se utilizan aditivos en lugar de agua.

¿Por qué es importante un aumento de sólidos para optimizar el diseño de la pasta?

El aumento de los sólidos de la mezcla de pasta es clave para obtener una mayor resistencia a compresión (UCS). Esto significa que el agua se reduce y que la relación agua/ ligante disminuye. Un mayor contenido de sólidos también significa una mayor eficiencia de relleno y, por lo tanto, más material de relaves colocado por metro cúbico de relleno. Un mayor contenido de sólidos también suele ir acompañado de una reducción del sangrado excesivo de agua.

¿Cómo debo terminar el uso de aditivos durante las pruebas in situ?

Es muy importante reducir la dosificación del aditivo en el flujo de pasta lentamente durante un período de aproximadamente 15 minutos. Esto permitirá que la planta de pasta se ajuste a la reducción del aditivo compensando la pérdida de trabajabilidad (aumento del torque en el mezclador) mediante la adición de agua en la mezcla. Al detener el aditivo demasiado rápido, esto podría llevar a una sobrecarga del sistema y a un apagado de emergencia.

Observamos una disminución de la resistencia durante 90 días a partir del ensayo de cilindro. ¿Por qué sucede esto?

Este problema puede ocurrir frecuentemente en el laboratorio cuando se trata de pastas ricas en sulfuro. Los sulfuros (principalmente presentes en forma de pirita o formas similares) comienzan a oxidarse cuando se exponen al aire libre o al agua. Estos procesos de oxidación pueden llevar a la pérdida de resistencia con el tiempo. Esto no tiene nada que ver con el aditivo. Por el contrario, un contenido reducido de agua debería reducir el problema de oxidación en las muestras. En la vida real, durante el relleno del realce, es poco probable que se produzca una retención de oxígeno en la pasta rellena y, por lo tanto, no hay problema con la pérdida de resistencia.

¿Qué tanto corresponden los resultados de los ensayos en superficie con el desarrollo real de la resistencia a compresión de la pasta de relleno?

Las muestras que se han tomado de la mezcladora en la superficie generalmente muestran un asentamiento más bajo que las muestras tomadas en la salida subterránea de la línea de pasta. La razón principal de ésto, es la continuación del proceso de mezclado durante el transporte de la pasta a través de las líneas de pasta; el aditivo continúa mezclándose con la pasta, y continúa un mezclado interno. El aumento del asentamiento puede ser del orden de 2 a 3 cm. Por eso, siempre recomendamos tomar una muestra de referencia subterránea también para comprobar este proceso. Esto es especialmente importante cuando los trozos de relaves se aglomeran después del proceso de filtrado. Este problema de aglomeración generalmente disminuye cuando la pasta se mezcla más en las líneas de pasta. Por lo tanto, esto resulta en una mejor resistencia de la muestra subterránea en comparación con la muestra de superficie.

¿En términos de resistencia, cómo se compara la prueba de cilindros con la prueba de prismas de la pasta curada?

Generalmente se puede decir que los resultados de resistencia de los cilindros (usado a menudo en las minas) son más altos que los resultados derivados de pruebas de barras de mortero más pequeñas. La interpretación de los resultados de resistencia por debajo de 1MPa debe manejarse con cuidado, ya que la mayoría de los instrumentos para hacer ensayos de compresión tienen un gran margen de error para valores de resistencia bajos. La gran dispersión de los datos de resistencia se puede compensar tomando más muestras.

¿Puedo usar aditivos también para rellenos hidráulicos (o rellenos de arena)?

Las pruebas realizadas en los últimos años han demostrado que es difícil conseguir resultados satisfactorios con rellenos de arena hidráulica o rellenos de residuos triturados cementados. Por lo general, estos rellenos son demasiado gruesos para aprovechar al máximo el potencial del aditivo.

¿El aditivo utilizado en la pasta de relleno prolonga el tiempo de trabajabilidad de la pasta?

Los aditivos reductores de agua de alto rango de Sika en general tienen un efecto de retención de asentamiento en los sistemas cementosos. Es decir, la hidratación del cemento se retrasa durante un cierto período de tiempo dependiendo de la dosis. Por lo tanto, el aditivo puede tener un efecto retardante en el curado de la pasta. Aunque este efecto generalmente desaparece después de los primeros 7 días de curado.

Tengo un cliente con una planta de pasta contInua, pero sin bomba dosificadora continua, ¿qué debo hacer?

Como el aditivo debe dosificarse continuamente en un proceso continuo, se recomienda dosificar el aditivo manualmente. Preparar 5-6 cubos del aditivo y dosificarlo a mano durante un cierto período de tiempo (por ejemplo, 30 segundos o un minuto). Su colega llenará los contenedores continuamente para mantener una dosificación continua. Trabajar con un cronómetro y se aconseja que una persona dosifique el aditivo para mantener una cierta metodología durante el ensayo.

¿Cómo sé si la planta de pasta está respondiendo al aditivo utilizado?

La mejor indicación de si el aditivo tiene el efecto deseado se puede ver en la adición de agua de la planta. Generalmente el agua es la única opción en la mayoría de las plantas de pasta para ajustar la viscosidad de la mezcla. Si la planta está reduciendo el agua añadida automáticamente, usted sabe que el aditivo está funcionando y está disminuyendo el torque del mezclador que normalmente guía la adición de agua al sistema. Alternativamente a la adición de agua, la viscosidad se controla a veces mediante la adición de lechada de relaves húmedos (normalmente con un contenido de sólidos del 40-50%). Al observar esta lechada o agua añadida, le dará una buena indicación de si funciona. Registre estos parámetros y anote la hora a la que se producen los cambios.

No tengo un reómetro en mi laboratorio, ¿puedo de todas maneras hacer ensayos para detectar el aditivo adecuado?

Por supuesto. Generalmente recomendamos no confiar demasiado en los resultados del reómetro. Las pruebas de asentamiento y flujo de asentamiento representan una manera mucho mejor y más confiable de juzgar el efecto del aditivo sobre la pasta. Por lo tanto, los ensayos sin reómetro se pueden realizar fácilmente incluso en la mina, en el laboratorio de pasta o de cemento del cliente.

¿Por qué usamos estos conos pequeños en el laboratorio?

Utilizamos estos conos más pequeños para ahorrar material. Normalmente sólo tenemos unos 100 kg de relaves para ensayos de laboratorio, por lo que necesitamos utilizar la cantidad de material disponible de la forma más eficiente posible.

¿Cómo se correlacionan los conos pequeños con las mediciones de asentamiento de los conos de hormigón estándar?

Esta es una pregunta difícil con una respuesta poco clara. Lo mejor es ajustar el contenido sólido al que tiene la mina para rediseñar la pasta. Por lo general, el asentamiento con el cono pequeño es la mitad del asentamiento del cono de hormigón grande.

Recibí un barril de relaves de la mina. ¿Cómo me aseguro de tener la misma mezcla de pasta en el laboratorio que la que usan en la mina?

La mejor manera es ajustando el contenido de sólidos de la mezcla de acuerdo a la mezcla que utilice la mina. El contenido de sólidos de la pasta disponible puede determinarse fácilmente secando una muestra en el horno y determinando el peso. La diferencia de peso (antes vs. después del secado) será la pérdida de agua y por lo tanto el contenido de sólidos puede ser determinado (por peso).

Hice pruebas exitosas en el laboratorio. Ahora el cliente quiere hacer pruebas de campo completas. Necesito apoyo. ¿A quién se lo puedo pedir?

El equipo de Sika le ayudará durante los ensayos en la planta de pasta de relleno, sea a distancia o directamente en el lugar de ensayo.

¿Cómo se correlacionan los resultados de laboratorio con los resultados reales de campo?

Las experiencias de muchos proyectos mineros han demostrado que los resultados de las pruebas de campo están generalmente cerca de lo que obtuvimos en el laboratorio anteriormente. Este es el caso de la dosificación de aditivos y del aumento del contenido de sólidos en la pasta, así como del aumento de resistencia en comparación con la muestra de referencia. En casos raros, la dosis del aditivo pudo reducirse significativamente para lograr resultados similares a los del laboratorio.

¿Cuánta mezcla necesito para una prueba a escala real?

Como la cantidad de aditivo utilizada se calcula en función de la cantidad de cemento que se dosifica en el proceso, la cantidad de aditivo necesaria dependerá del tamaño de la planta, la dosis y el contenido de cemento utilizado. La mayoría de los ensayos pueden realizarse con un tanque (IBC) de aditivo que permite realizar pruebas durante varias horas (para plantas de pasta de 1000-3000 t/día de tamaño y con un contenido promedio de cemento de la pasta de relleno). Tal prueba le proporcionará todos los datos necesarios para tomar una decisión si el aditivo funciona según lo planeado o no.