Geomex desarrolla la metodología para la construcción de dos nuevas antenas de comunicación en el Madrid Deep Space Communication Complex mediante técnicas de perforación y voladuras controladas

Existen proyectos en los cuales el nivel de precisión y control exigido buscan la perfección. Si a esto añadimos dos equipos de seguimiento, uno en España y otro en Estados Unidos, y el hecho de que los trabajos contratados comprendían la ejecución de perforación y voladuras controladas junto a unas antenas de la NASA, valoradas en millones de dólares, la aplicación de la mejor tecnología debía estar asegurada.

Quizás en muchas ocasiones, se nos olvida, o no estamos acostumbrados a que la voladura tenga que ser perfecta en todas sus fases. Normalmente tendemos a centrarnos en los dos o tres parámetros clave en cada caso concreto, relajando un poco el control del resto de parámetros que no consideramos críticos.

Geomex S.L. está asociada a AEPA Castilla-La Mancha, Asociación de empresas productoras de Áridos de Castilla-La Mancha y a la Federación Nacional de Áridos y Minería-Fenami, miembro de Confedem.

Antecedentes

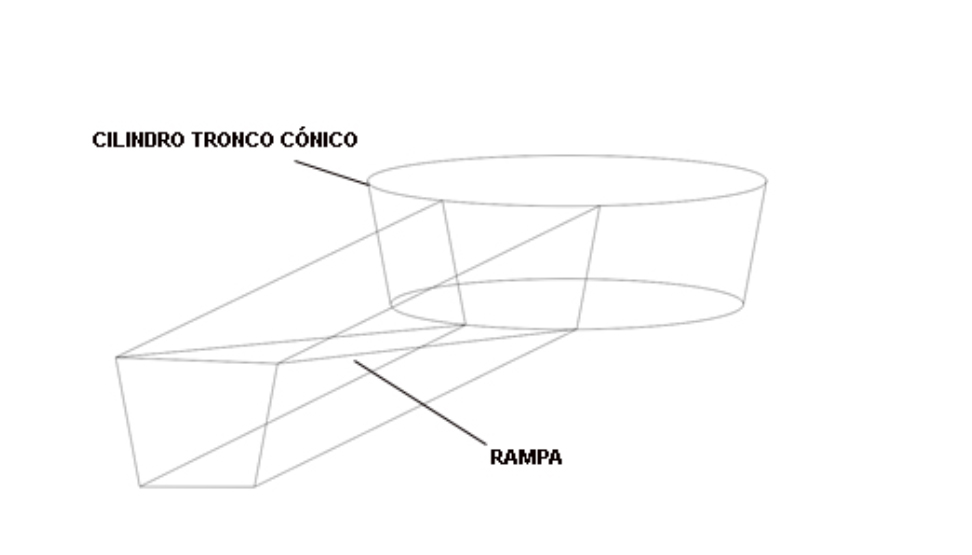

En este caso el trabajo consistía en la realización, para NASA-INTA en el Madrid Deep Space Communication Complex, del vaciado de un terreno de litologías graníticas, con geometría espacial de dos cilindros troncocónicos de 34 metros de diámetro inferior y 10 metros de profundidad con sus respectivas rampas de acceso, para la instalación de dos antenas de comunicación con el espacio profundo.

Instalaciones de la NASA en Robledo de Chavela (Madrid).

Se aplicó la técnica de perforación y voladuras, para arrancar aproximadamente 25.000 m3 de roca granítica y realizar un precorte a lo largo de todo el perímetro de la excavación.

El control exaustivo de cada uno de los procesos, la garantía del éxito

Las exigencias del cliente en cuanto a control de los procesos y sobre todo en cuanto a calidad de los resultados eran altísimas y reguladas por las correspondientes normativas de procedimientos.

En lo concerniente al resultado a obtener de las voladuras, se impusieron tres premisas fundamentales:

- Que el fondo de excavación estuviese en la cota que se proyectó, sin sobreperforación y sin dejar dañada la roca que haría de base de cimentación y soporte del peso de las nuevas antenas. En el espacio profundo, según nos indicaron: “cuando se usa una antena para comunicarse con un punto concreto del citado espacio profundo, es como si se disparara una bala desde la Estación de Comunicación de Robledo de Chavela pretendiendo dar a otra bala que se encuentre al otro lado del espacio. Con lo cual, variaciones de milímetros en el la ubicación de la antena, harían imposible enfocar el objetivo”.

- Que los taludes finales fueran seguros, puesto que en fases posteriores del proyecto de construcción iba a haber personas trabajando justo debajo de ellos.

- Que no se dañara ninguna antena ya existente ni sus instalaciones auxiliares.

Modelización del diseño

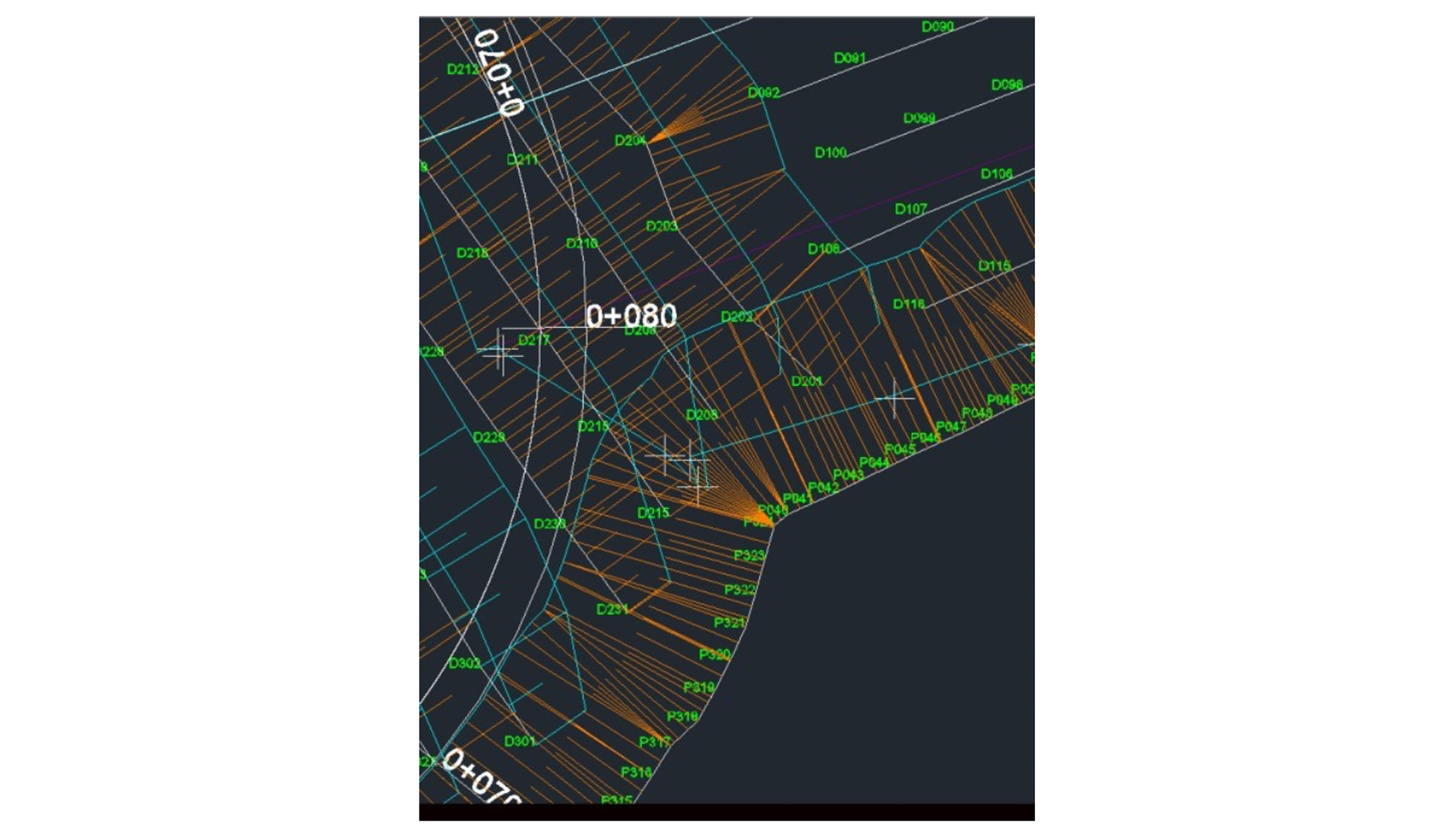

Puesto que la precisión de la profundidad era muy importante para preservar estructuralmente el fondo de excavación, y dado que, sobre todo en las proximidades del precorte del cilindro, existía la posibilidad de cruzar barrenos de precorte con los de destroza, o que los barrenos de destroza fueran cortados antes de que detonaran, debido a que los barrenos de precorte, perforados con un espaciamiento de 0,6m y con 26° de inclinación, iban rodeando y ‘acorralando’ en las tres dimensiones a los de destroza, era decisivo modelizar la perforación en 3D, mediante la correspondiente aplicación informática.

De esta forma se detectaron los puntos críticos, decidiéndose la profundidad de cada uno de los barrenos, para así asegurar que no se cortaran unos a otros, y además tener la garantía de una mejor distribución de la energía del explosivo.

Implantación en el terreno

Al tratarse de un cilindro troncocónico, y al no tener una morfología geológica adecuada, ya de entrada, al replantear topográficamente en el terreno el perímetro del cilindro y de la rampa, se obtenían configuraciones geométricas, que se alejaban bastante de lo que uno pudiera esperar encontrar, si se replanteaban directamente en el suelo las posiciones de los barrenos para su emboquille.

Todo esto requería posicionar topográficamente todos y cada uno de los barrenos.

Teniendo una malla tan cerrada para los barrenos de precorte y al límite de lo recomendado para los de destroza, no valía con poner señalización mediante estacas o hitos cada 4 m si pretendíamos no cruzar barrenos, o que no se produjesen cortes de continuidad en los barrenos al detonar los adyacentes.

Perforación. Control

Además de los controles digitales de profundidad e inclinación de los barrenos que ofrecen los carros perforadores, se verificaba visualmente que todos los barrenos, sobre todo los del precorte del cilindro, aparte de llevar la inclinación exigida, apuntaran al eje del cilindro.

Con esta manera de actuar, unida a la pericia de los perforistas, se perforaron más de 600 barrenos de precorte, con un espaciamiento de 0,6 m en superficie (espaciamiento bastante menor 10 m más abajo, al llevar estos una inclinación de 26°), consiguiéndose no cruzar ni un solo barreno.

Igualmente importante fue la toma de información durante la perforación. Como es lógico, se respetaba la numeración inequívoca dada a cada barreno en la fase de modelización durante toda la ejecución de la obra. Se geoposicionaban nuevamente una vez perforados. Se documentaba la profundidad de diseño, la inicial y la final, la geología estructural del terreno (fracturación, discontinuidades, ...), incluso cuando estas eran de 5-10 cm. Se anotaba la presencia de agua, contemplando espesores y profundidades de las corrientes detectadas. Igualmente, se documentaba si había comunicación entre barrenos, cuáles se comunicaban y a qué profundidad se detectaba esta situación.

Con toda esta documentación recogida en campo, se realizó un documento por voladura, el ‘Informe de perforación’, que se hacía llegar al Ingeniero de Minas para que pudiese tener la mayor información posible para dimensionar y calcular la voladura.

Cálculo de la voladura. Metodología de actuación

Con la valiosa información recabada durante la perforación, se realizó un estudio individual y posteriormente en conjunto de cada uno de los barrenos, para decidir la carga y su distribución en función de: su proximidad a otros barrenos, la presencia o no de agua, la altura a la que se anotó que aparecían las discontinuidades en el terreno, la comunicación de barrenos entre si y la secuencia prevista de iniciación.

En definitiva, se intentaban correlacionar todos los aspectos que podían alterar la dinámica y el buen resultado de la voladura, para decidir si se debían dejar decks en el interior de algún barreno, y de ser así, entre qué alturas había que dejarlos, si convenía hacer o no dobles cebos y en qué barrenos en concreto. Si había que restringir la energía en alguna zona para evitar cortes en barrenos colindantes o proyecciones no deseadas, y en tal caso proceder a definir cómo se iba a realizar.

Incluso se planificó dónde y cuánto explosivo se iba a repartir en cada subzona espacial, puntual, del terreno a volar, con el fin de optimizar los resultados.

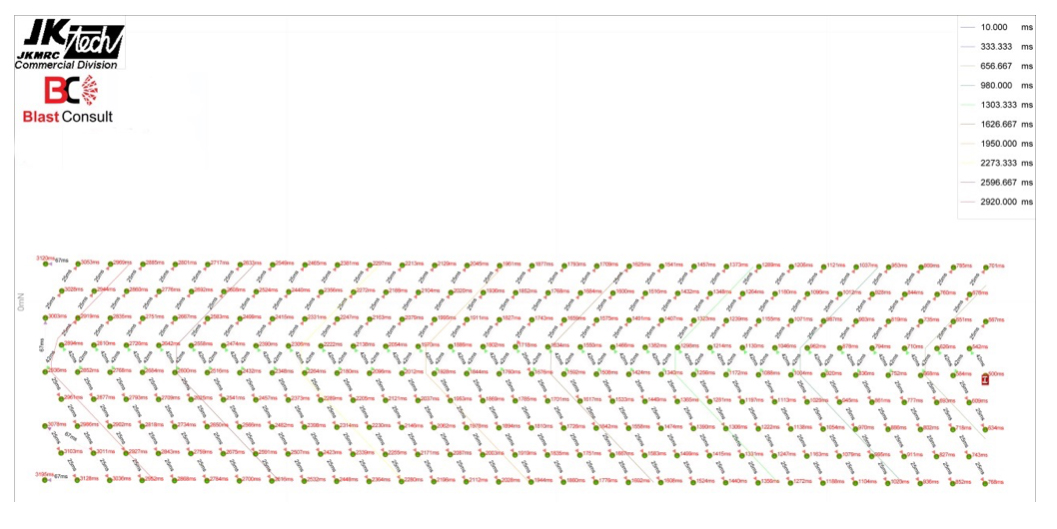

Posteriormente, se modelizaba la voladura con los tiempos y la configuración del retardo prevista, para confirmar que los tiempos de retardo no estuviesen por debajo de los 9 ms y las ondas de vibración no pudieran sumarse y causar daños a las antenas próximas.

También se tuvieron en consideración las necesarias medidas ambientales y de seguridad, entre ellas, que los retardos fuesen aquellos que produjesen el mejor compromiso entre una buena fragmentación y un desplazamiento adecuado, que evitara posibles proyecciones del retacado por exceso de confinamiento.

Con todas estas decisiones se redactaba otro documento que constituiría el guión a seguir el día de la voladura. Este documento es denominado ‘Protocolo de voladura’.

Ejecución de la voladura

Este momento se constituye en el crítico, por el que se juzgaría nuestro trabajo. En teoría no había más que seguir el protocolo de voladura, en la práctica siempre hay alguna pequeña sorpresa que obliga a tomar decisiones sobre la marcha que, cómo no, había que ir documentando para posteriormente incluirlo en el “Informe post-voladura”.

Especialmente importante en este proyecto era que no hubiese ningún tipo de proyección durante la voladura, así que el equipo de voladura no podía permitirse ninguna pérdida de concentración que comprometiera este aspecto, o todo el trabajo de las fases previas se vería empañado.

Protección frente a proyecciones (Flyrock)

Las proyecciones en una voladura pueden ser de diferentes tipos, producidas por mecanismos que, en todos los casos, tienen que ver con el defecto de confinamiento. Las proyecciones más peligrosas se producen en la cara libre del banco de voladura por defecto de piedra (burden) o por la presencia de material blando (arcilla o vetas meteorizadas).

La trayectoria parabólica de mayor alcance se produce justo bajo el retacado, aunque sectores inferiores donde el explosivo está muy cerca de la cara libre, también pueden originar proyecciones de largo alcance.

Así, al conseguir una cara libre sobreconfinada con material suelto, estas proyecciones quedan neutralizadas.

Análisis de los resultados

Para el control de vibraciones se utilizaron sismógrafos aportados por Blast Consult, quien aconsejó emplazamientos y configuraciones de monitorización.

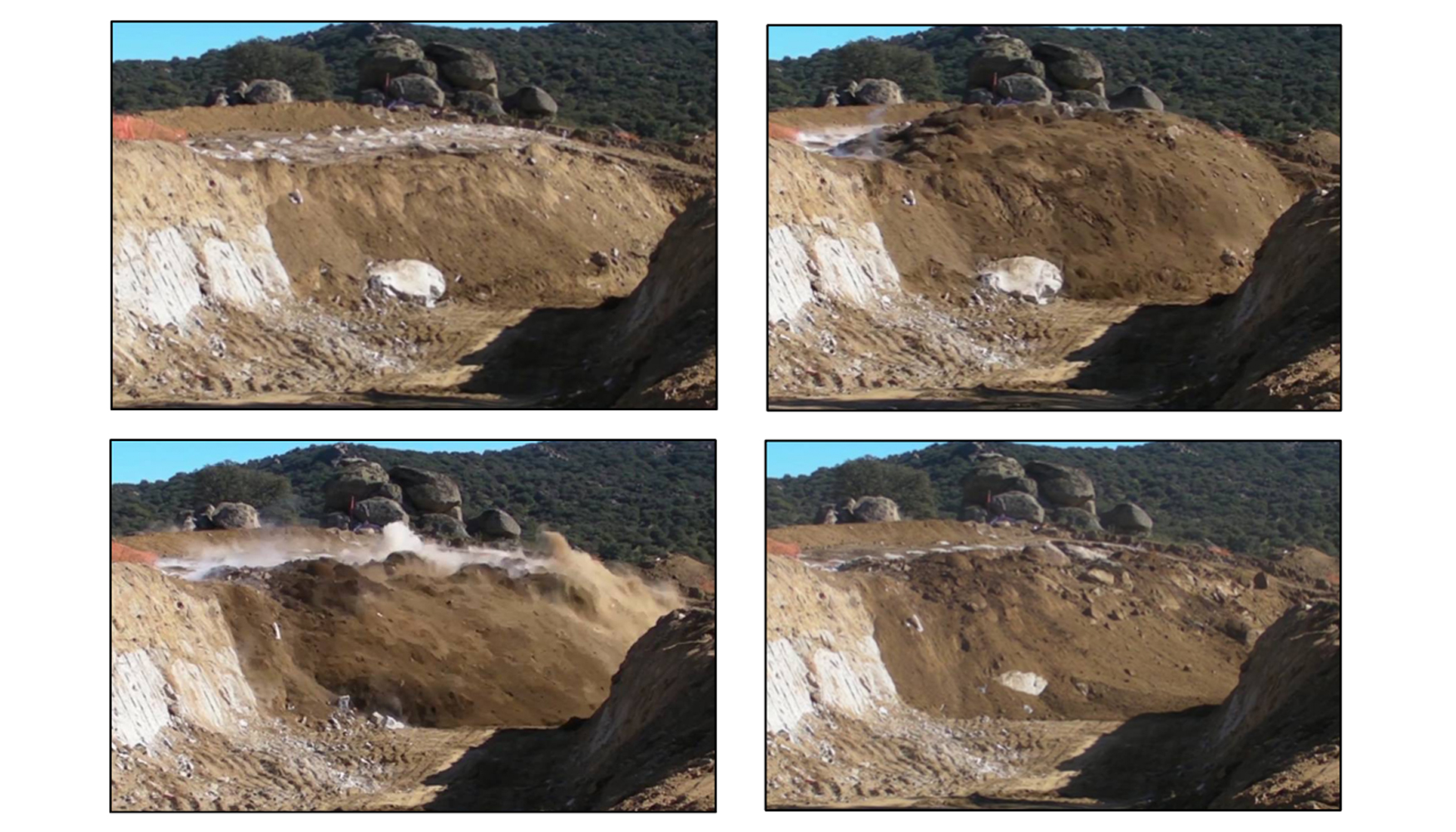

Para evaluar la dinámica de fragmentación de la roca se realizaron grabaciones de todas las voladuras, tanto de la parte delantera como de la trasera, mediante cámaras digitales de alta velocidad, que además nos permitían valorar el aumento de volumen y el desplazamiento de la masa de roca volada (esponjamiento de los fragmentos).

También se valoraba la carga y el transporte del material volado para conocer los rendimientos de la excavación, para lo cual se analizaron factores como el tiempo de llenado del cazo, y la granulometría del material cargado.

Con las evaluaciones obtenidas se redactaba el ‘Informe post-voladura’, en el que quedaban reflejados los parámetros finales de cada actuación de perforación y ejecución de voladuras, así como la evaluación de los resultados obtenidos. Se trata de un documento también importante, ya que nos obliga a reflexionar sobre los logros alcanzados y nos permite enriquecer la siguiente voladura, dentro de una metodología iterativa.

Resultados

Un total de 14 actuaciones de perforación y voladuras, diseñadas con base a los correspondientes proyectos aprobados por la autoridad competente, donde se recogía el necesario cumplimiento de la normativa ambiental y de seguridad actualmente en vigor fueron ejecutadas en las obras de excavación de ambas antenas. Todas con éxito. Los volúmenes de roca previstos fueron excavados conforme a su diseño, alcanzándose las dimensiones y cotas deseadas por el cliente y sin causar daños al macizo de roca remanente.

Todo esto sin producir afecciones por vibraciones a las antenas circundantes, sin causar ningún evento de proyecciones que pudieran dañar a estructuras cercanas, y sin afectar al medio ambiente ni a la seguridad de las personas.

Conclusiones

La eficiencia y la calidad de las técnicas de perforación y voladura dependen del control de los detalles. Cuanto más complicadas, más exhaustiva es la necesidad de este control. Como en otros campos de la ingeniería, las horas de dedicación de personal experto y motivado, y una buena gestión de las etapas de diseño y ejecución, son la garantía del éxito.

En este caso: La comunicación con las estrellas más lejanas, depende de la precisión en la tierra…

Bibliografía:

- Improving productivity with the use of efficient blast designs. Blast Dynamics Inc.

- Manual de perforación, explosivos y voladuras. minería y obras públicas. C. López et al.