Ventajas del uso del Sistema G3 desarrollado por Ground Engineering Operations (Geosoil)

Estudio acerca de la acción de los fluidos estabilizadores de suelos sobre la integridad del concreto*

La ejecución de cimentaciones profundas excavadas con la ayuda de lodos de perforación empleando el método Tremie para colocar el concreto, aunque no existe mezclado entre concreto y fluido, genera dudas acerca de la integridad final de los elementos fruto de la posible interacción del concreto con el fluido que se encuentra temporalmente en la excavación. Este estudio tiene como finalidad cuantificar en qué medida la resistencia a compresión del concreto se podría ver afectada por la interacción con diferentes tipos de fluidos de perforación empleados en construcción de cimentaciones profundas y estructuras de contención fundidas in-situ. Los ensayos realizados comparan la respuesta del concreto a esfuerzos de compresión simple cuando se incluye en la mezcla del material una cantidad de fluido de perforación que modifica la relación agua/cemento del mismo ya sea reemplazando o adicionando un 5%, 20% ó 30% del volumen total de agua de mezcla original. Se han empleado dos tipos diferentes de lodos estabilizadores de suelos: Bentonita de sodio y polímero sintético de última generación.

1.- Introducción

La estabilización de suelos es la base que garantiza la calidad de la ejecución de cimentaciones profundas in situ. El Sistema G3 desarrollado por Ground Engineering Operations (Geosoil), con su polímero de última generación PolyMud, supone una innovadora alternativa a los lodos de base mineral tradicionalmente empleados en estabilización de suelos, incrementando sustancialmente la calidad de las estructuras de cimentación/contención a la vez que se optimizan los costes y tiempos de trabajo gracias a su revolucionaria fórmula siendo, además, respetuoso con el medio ambiente.

Garantizar que la estructura construida cumpla con los más exigentes estándares de calidad y con las especificaciones y características de diseño es una de las preocupaciones fundamentales de los contratistas de cimentaciones profundas. Para lograr este objetivo, cualquier incidente o riesgo potencial que pudiese comprometer la integridad del concreto durante la ejecución de los elementos debe ser identificado y a ser posible, evitado.

Geosoil ha desarrollado un estudio con el fin de determinar las consecuencias que la interacción entre fluidos de estabilización de suelos y concreto durante el vertido a la excavación de éste pudieran acarrear en la resistencia final del elemento. Para arrojar luz sobre este tema, Geosoil, en colaboración con CML (Concrete Materials Laboratory) Sdn. Bhd., efectuó una serie de ensayos que analizan este suceso desde perspectivas distintas, lo que ayudará a obtener resultados más certeros y conclusiones más ilustrativas.

El propósito de este experimento se divide en dos objetivos fundamentales:

- Evaluar si la resistencia a compresión del concreto se ve afectada cuando éste entra en contacto con un fluido de estabilización o lo contiene parcialmente en su composición.

- Concluir si la resistencia a compresión del hormigón se ve afectada al modificar la relación agua/cemento mediante adición de fluido estabilizador a la mezcla.

2.- Objetivo

Se efectuaron ensayos de laboratorio para determinar los efectos en las características resistentes del concreto si se alteraba la composición de la mezcla de concreto mediante la adición de fluidos de perforación, siendo éstos PolyMud y Bentonita (GTC 4). Para llevar a cabo una comparación efectiva, se preparó y ensayó también una mezcla de concreto denominada ‘mezcla de control’, de acuerdo con la dosificación original de concreto y sin adición alguna de lodos de perforación.

Estos ensayos representan en laboratorio el escenario en obra, donde las perforaciones se rellenan con lodos estabilizadores durante la excavación y antes del vertido de concreto, y donde existe la remota posibilidad de que el concreto se mezcle con el fluido presente en el interior de la excavación. Si esa opción llegara a ocurrir podría este fenómeno alterar las características finales del material. De este modo, se analizarán los posibles cambios en la resistencia característica del concreto al interactuar con dichos fluidos.

Se ejecutaron dos protocolos diferentes, añadiendo a la mezcla de concreto cuatro porcentajes diferentes de fluido de estabilización sobre el volumen total de agua de mezcla (0% o mezcla de control, 5%, 20% y 30%). El propósito de estudiar mezclas con distintos porcentajes de fluido adicionado es cuantificar con mayor exactitud el impacto que tiene su inclusión en la adquisición de resistencia a compresión por parte del concreto.

Con el fin de determinar dicho impacto, todas las muestras de concreto fueron ensayadas a compresión simple a los 7 y 28 días de edad, recogiéndose los resultados para su posterior interpretación y obtención de conclusiones.

3.- Metodología de ensayos

3.1. Materiales empleados

Los productos utilizados en estos tests han sido concreto y dos fluidos estabilizadores de perforación cuyos componentes principales son PolyMud y Bentonita, presentando las siguientes especificaciones:

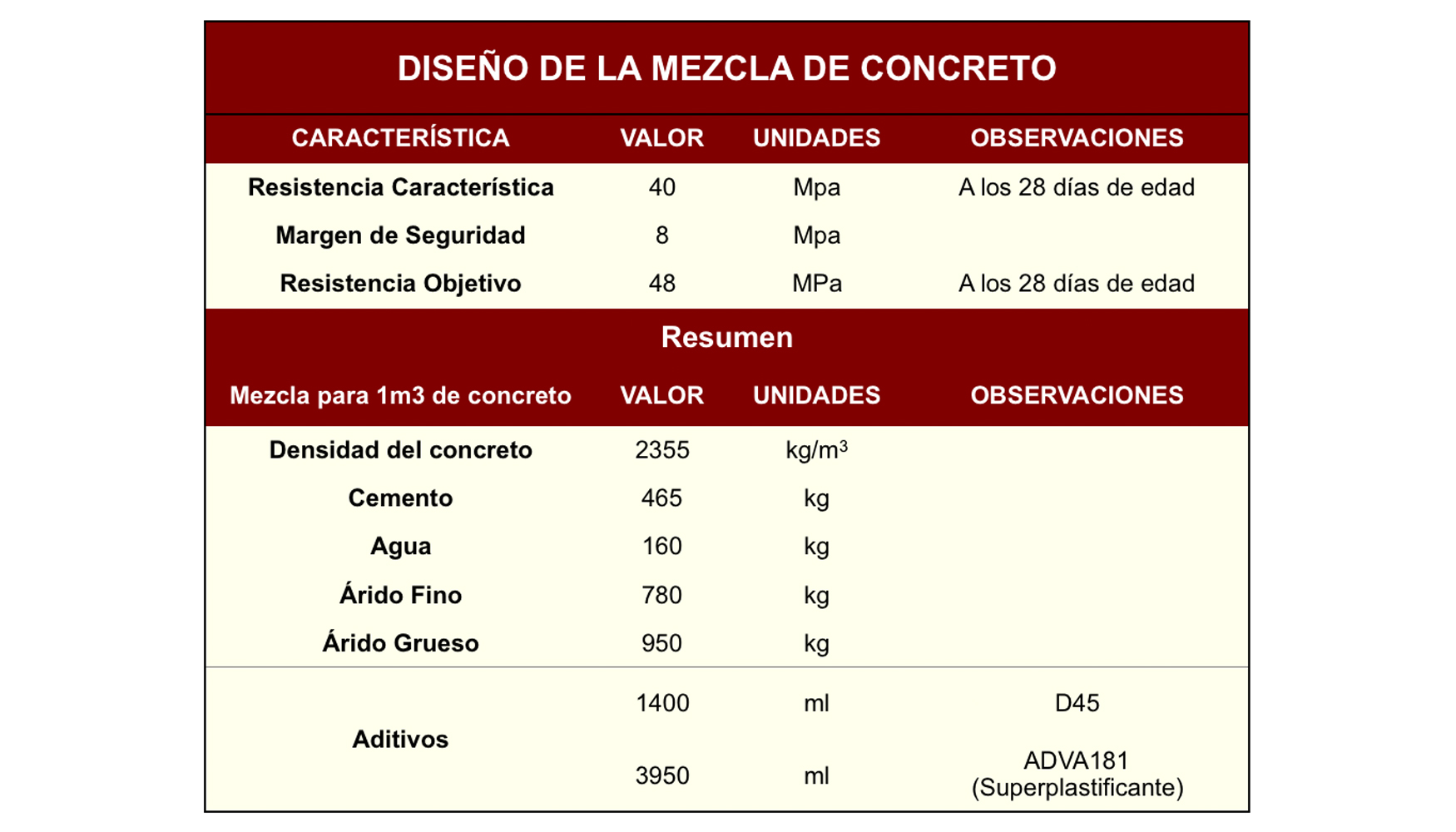

3.1.1. Concreto

3.1.2. Fluido de estabilización de suelos PolyMud, parte del Sistema G3 de Geosoil

3.1.3. Lodo bentonítico (Bentonita de Sodio GTC 4)

3.2. Protocolos de ensayo

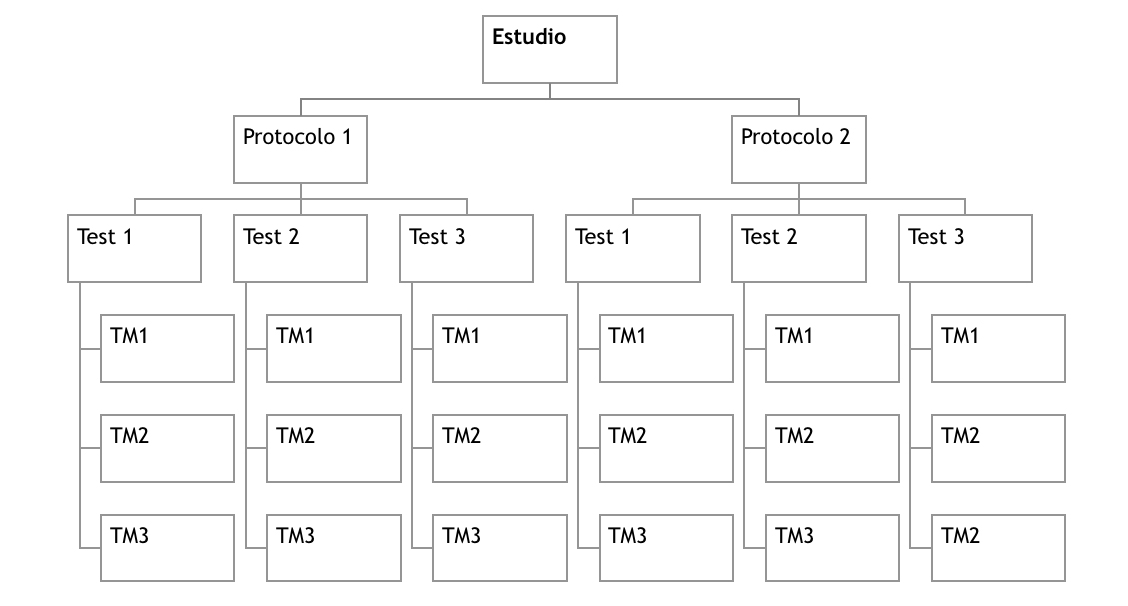

Se llevaron a cabo dos protocolos (Protocolo 1 y Protocolo 2) para evaluar los posibles cambios en la resistencia a compresión de las muestras bajo diferentes condiciones.

Paralelo a la preparación de las muestras siguiendo dichos protocolos, se dispuso de una mezcla de control elaborada siguiendo la dosificación original del concreto, que se tomará como referencia de comparación de los resultados de los ensayos de carga que se aplicarán a todas las muestras.

3.3. Nomenclatura en los ensayos

Para facilitar la recogida de datos, las diferentes mezclas y ensayos se nombran como se indica a continuación:

- TM1: Muestras de control (mezcla acorde con la dosificación original de diseño del concreto)

- TM2: Muestras con inclusión de fluido estabilizador de suelos PolyMud

- TM3: Muestras con inclusión de lodo bentonítico.

- Test1: Ensayo de compresión para las muestras TM1, TM2 y TM3, a 7 y 28 días de edad.

TM2 y TM3 tendrán un 5% de su volumen original de agua de mezcla reemplazado por un 5% en volumen del lodo de perforación correspondiente.

- Test2: Ensayo de compresión para las muestras TM1, TM2 y TM3, a 7 y 28 días de edad.

TM2 y TM3 tendrán un 20% de su volumen original de agua de mezcla reemplazado por un 5% en volumen del lodo de perforación correspondiente.

- Test3: Ensayo de compresión para las muestras TM1, TM2 y TM3, a 7 y 28 días de edad.

TM2 y TM3 tendrán un 30% de su volumen original de agua de mezcla reemplazado por un 5% en volumen del lodo de perforación correspondiente.

- Test4: Ensayo de compresión para las muestras TM1, TM2 y TM3, a 7 y 28 días de edad.

TM2 y TM3 incluirán un 5% adicional en volumen del fluido PolyMud o bentonítico, respectivamente.

- Test5: Ensayo de compresión para las muestras TM1, TM2 y TM3, a 7 y 28 días de edad.

TM2 y TM3 incluirán un 20% adicional en volumen del fluido PolyMud o bentonítico, respectivamente.

- Test6: Ensayo de compresión para las muestras TM1, TM2 y TM3, a 7 y 28 días de edad.

TM2 y TM3 incluirán un 30% adicional en volumen del fluido PolyMud o bentonítico, respectivamente.

3.4. Protocolo 1

3.4.1 Descripción general

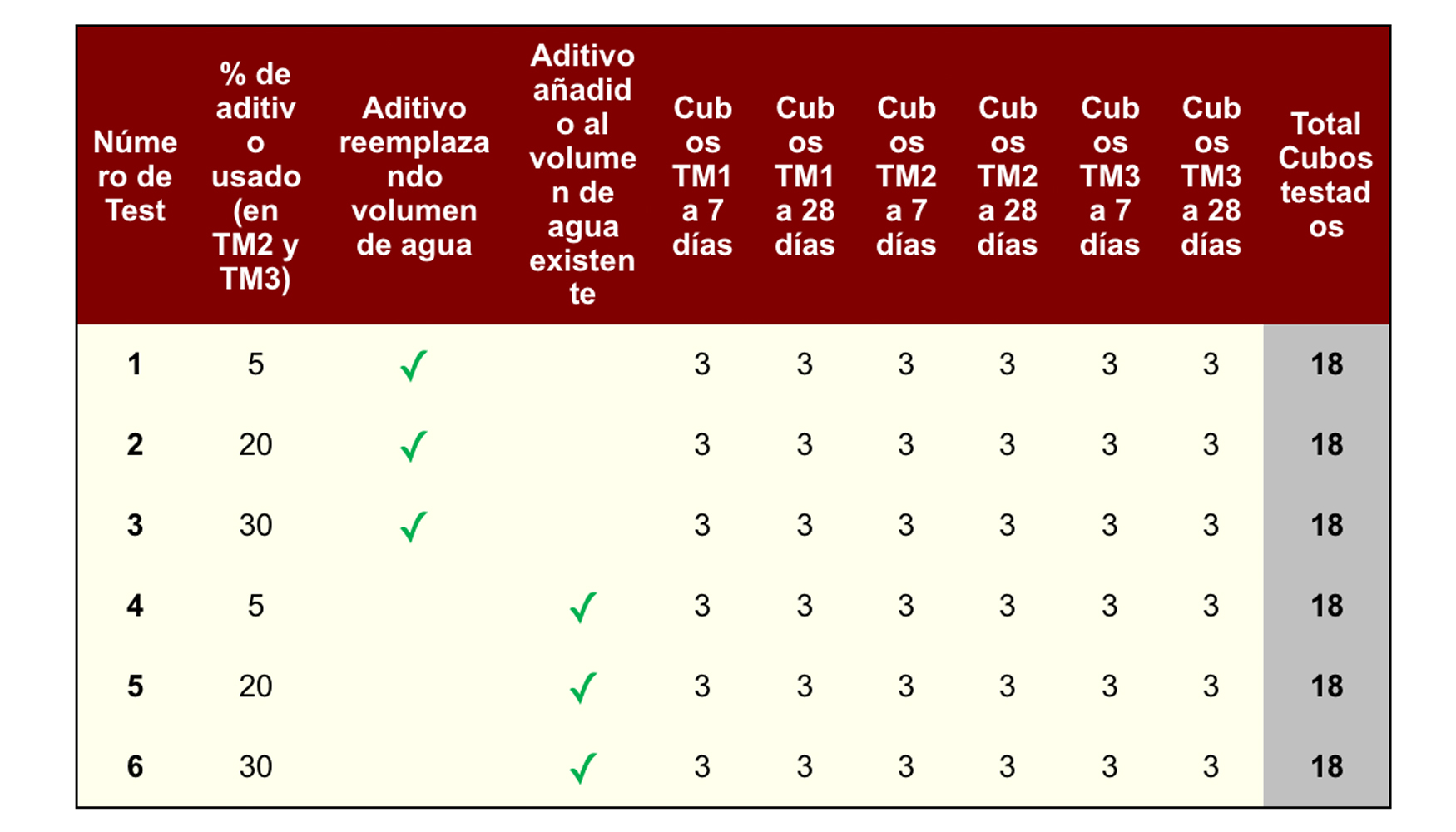

Todas las muestras (excepto TM1) para los ensayos Test 1, Test 2, Test 3 fueron preparadas de acuerdo con lo especificado en el Protocolo 1, reemplazando una cierta cantidad del agua de mezcla (% en volumen) por la misma cantidad de fluido de perforación.

Se efectuaron dieciocho ensayos estándar de compresión simple de acuerdo los procedimientos que dicta la normativa BS EN 12390-3:2002, siendo las probetas a testar de forma cúbica y no cilíndrica.

3.4.2. Preparación de las muestras

Se mezcló un volumen de 0.3 m3 para cada tipo de mezcla, de acuerdo a la dosificación de diseño. En todas las mezclas, el asiento del concreto es medido mediante el cono de Abrams.

Para la mezcla de control, TM1, el concreto fue mezclado de acuerdo a la dosificación de diseño y conformado en probetas cúbicas de 150 mm de lado.

3.4.3. Fluido PolyMud

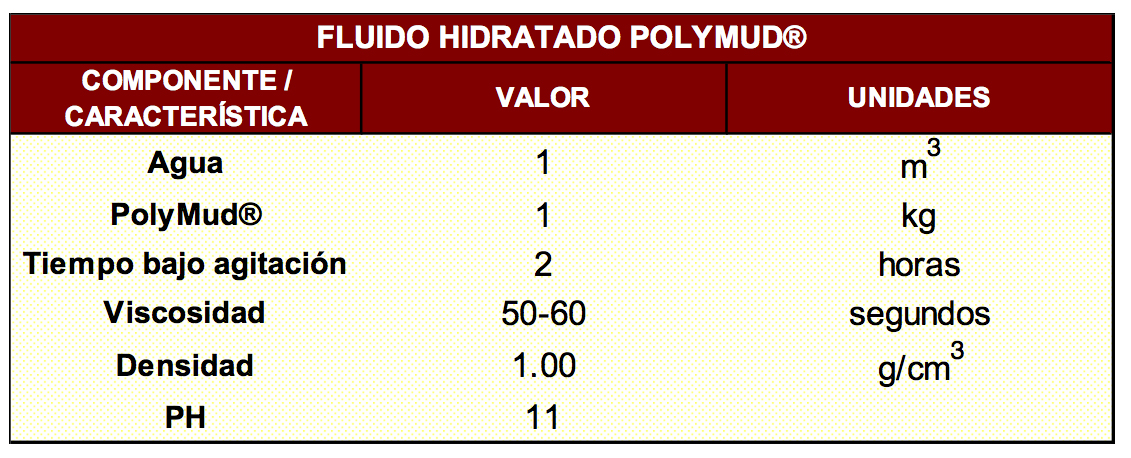

En un tanque, se mezcló 1 kg de PolyMud en 1m3 de agua y se mantuvo la mezcla bajo agitación por aire durante 2 horas para optimizar el proceso de hidratación, hasta se alcanzaron los parámetros que se muestran en la Tabla 2.

En el caso de TM2, se elaboraron tres mezclas diferentes de concreto de acuerdo con la dosificación original, aunque reemplazando un 5%, 20% ó 30% del volumen de agua empleado en la mezcla por la misma cantidad en volumen de fluido hidratado PolyMud. Se obtuvieron 6 probetas cúbicas de 150 mm de lado para cada una de las tres mezclas.

3.4.4. Fluido Bentonítico

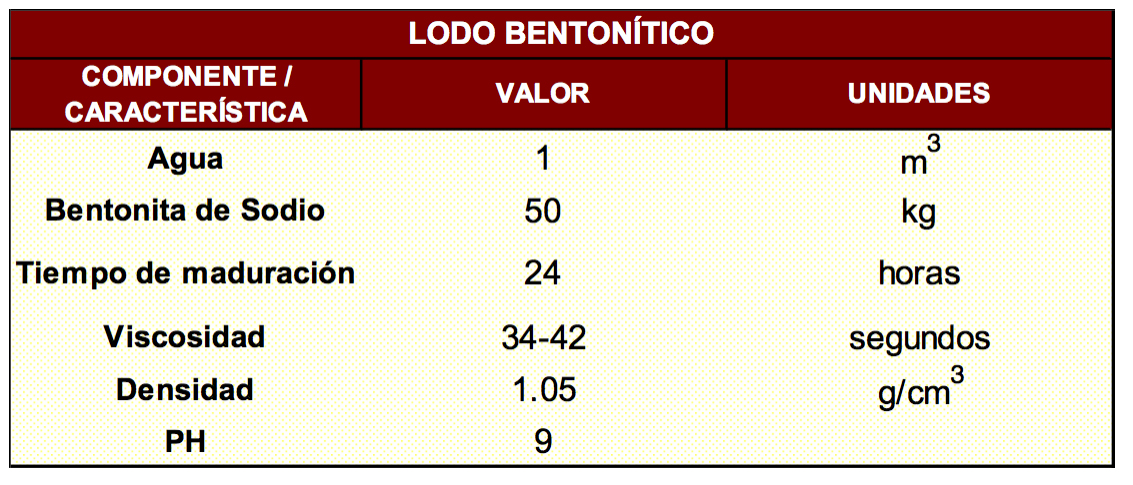

En un mezclador de bentonita de 1m3 de capacidad, se mezclaron 50 kg de Bentonita de sodio en agua, dejándose madurar la mezcla durante 24 horas hasta que el fluido alcanzó los parámetros que se muestran en la Tabla 3.

Para TM3, al igual que en el caso de TM2, se elaboraron tres mezclas diferentes de concreto de acuerdo con la dosificación original, pero reemplazando un 5%, 20% ó 30% del volumen de agua empleado en la mezcla por la misma cantidad en volumen de bentonita hidratada. Se obtuvieron 6 probetas cúbicas de 150 mm de lado para cada una de las tres mezclas.

3.5. Protocolo 2

3.5.1. Descripción general

En la preparación de las muestras de acuerdo al Protocolo 2, una cierta cantidad de fluido de perforación (en porcentaje en volumen respecto al total de agua empleada en la mezcla original) fue añadida al concreto fresco que se había producido de acuerdo a las cantidades originales de diseño. Los ensayos Test 4, Test 5 y Test 6 fueron preparados siguiendo este Protocolo.

Se efectuaron dieciocho (18) ensayos estándar de compresión de acuerdo con los procedimientos que especifica la norma BS EN 12390-3:2002, ensayándose probetas cúbicas, al igual que en el Protocolo 1.

3.5.2. Preparación de las muestras

Los fluidos de PolyMud y Bentonita se prepararon de idéntica forma que en el Protocolo 1.

Para las muestras tipo TM1, el concreto fue mezclado de acuerdo a la dosificación de diseño y conformado en probetas cúbicas de 150 mm de lado.

En el caso de TM2, se elaboraron tres mezclas diferentes de concreto de acuerdo con la dosificación original. Una vez el concreto se encontraba homogéneamente mezclado en la mezcladora, se adicionó el fluido PolyMud al concreto fresco en una cantidad equivalente al 5%, 20% ó 30% del volumen de agua empleado en la mezcla. Se obtuvieron 6 probetas cúbicas de 150 mm de lado para cada una de las tres mezclas.

Del mismo modo, en el caso de TM3, se elaboraron tres mezclas diferentes de concreto de acuerdo con la dosificación original. Una vez el concreto se encontraba homogéneamente mezclado en la mezcladora, se adicionó el lodo bentonítico al concreto fresco en una cantidad equivalente al 5%, 20% ó 30% del volumen de agua empleado en la mezcla. Se obtuvieron 6 probetas cúbicas de 150mm de lado para cada una de las tres mezclas.

Se registró a su vez en todas las mezclas el asiento del concreto mediante el método del Cono de Abrams.

4.- Ensayos de resistencia a compresión

4.1. Probetas

Después de preparar las correspondientes mezclas de concreto siguiendo estrictamente los procedimientos establecidos en los Protocolos 1 y 2, el material es vertido en moldes de acero con las medidas anteriormente citadas. La superficie superior de las muestras se alisa e iguala con el fin de obtener la mayor objetividad posible en los resultados de los tests a compresión simple. Pasadas 24 horas los moldes se abren, extrayéndose los cubos de concreto cuidadosamente, y colocando estos en un tanque con agua a 20 grados centígrados para someterlos al proceso de curado por inmersión hasta el momento de ser ensayadas.

Las probetas se midieron y pesaron, presentando todas las mismas dimensiones (150 mm x 150 mm x 150 mm), con un peso en el rango de 8 ± 0.2kg y densidades entre 2.340 y 2.370 kg/m3.

Para cada Test o ensayo se testaron 18 probetas, 6 para cada tipo de mezcla (grupos TM1, TM2 y TM3). De los 6 cubos de cada grupo, 3 fueron ensayados a 7 días de edad del concreto y otros 3 a 28 días como se muestra en la Tabla 4.

5.- Ensayos

Después de encontrarse 7 ó 28 días sometidas al proceso de curado por inmersión, las probetas se ensayaron a compresión simple, como se observa en la Imagen 5.

Se aplicó la carga gradualmente aumentando 140 kgf/cm2 (aprox. 13,7 MPa) por minuto hasta producir la rotura de la probeta. La resistencia a compresión del concreto de la muestra se deduce fácilmente de la siguiente fórmula:

Rc=Wf/Ap

Siendo:

Rc = Resistencia a Compresión de la probeta en N/mm2 o MPa

Wf = Carga de rotura de la probeta en N

Ap = Área promedio de la sección del cubo en mm2

La mezcla de concreto con la dosificación original de diseño estaba programada para alcanzar una resistencia característica a los 28 días de edad de 40 MPa (N/mm2). Aplicando un factor de seguridad de un 20%, la resistencia objetivo se fijó en 48 MPa.

Se recogieron todos los resultados obtenidos en los ensayos, los cuales se detallan más adelante.

6.- Resultados

7.- Análisis

Basándose en los resultados de los ensayos de laboratorio realizados, se extraen a continuación las siguientes conclusiones:

7.1. Protocolo 1

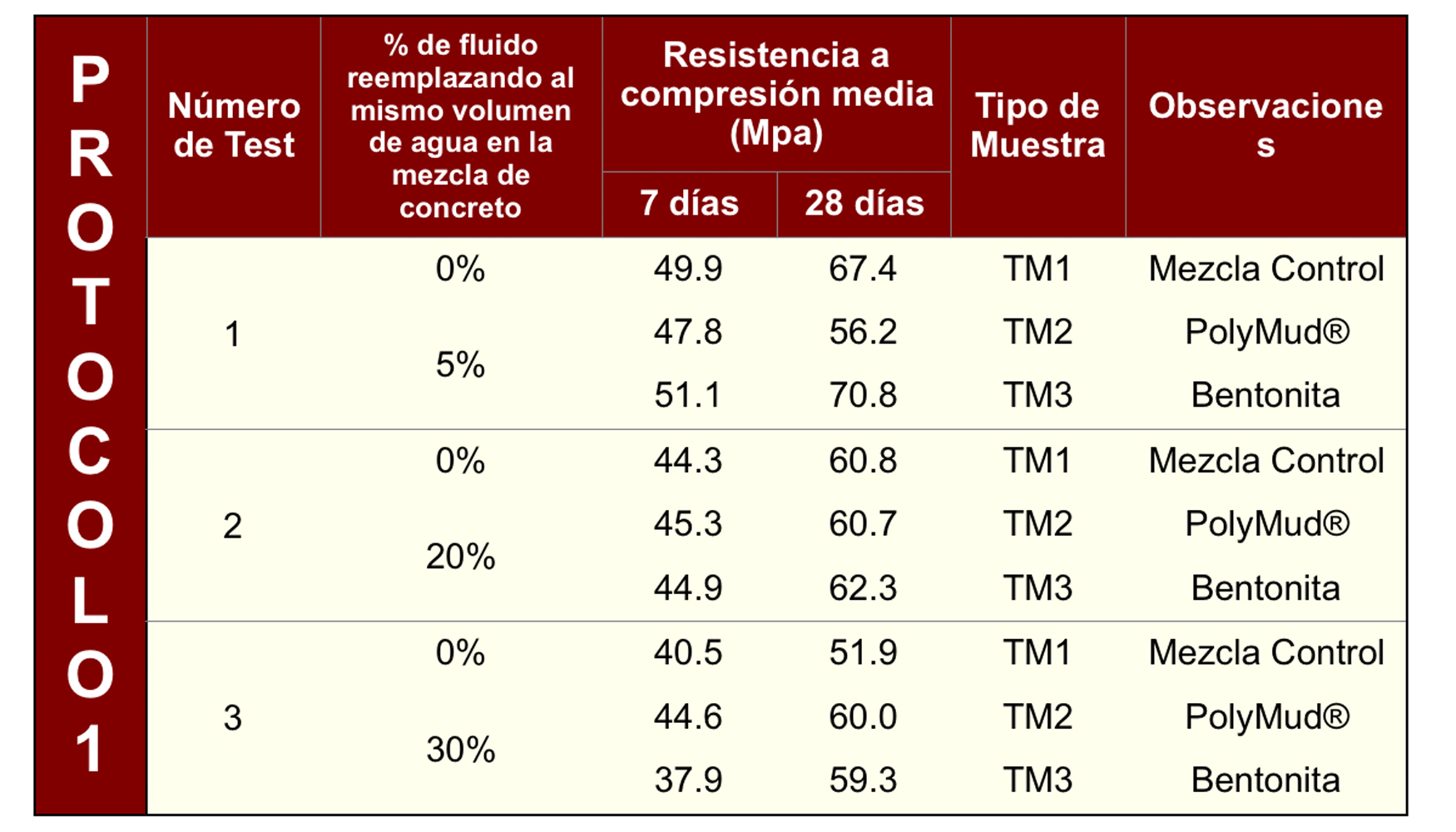

Los resultados en los ensayos de compresión realizados sobre las probetas muestran un desarrollo de la resistencia característica del concreto muy consistente para la mezcla de control (TM1) y las mezclas que incluyen fluidos de estabilización de suelos hidratados PolyMud (TM2) y Bentonita (TM3), tanto a los 7 como a los 28 días de edad del concreto.

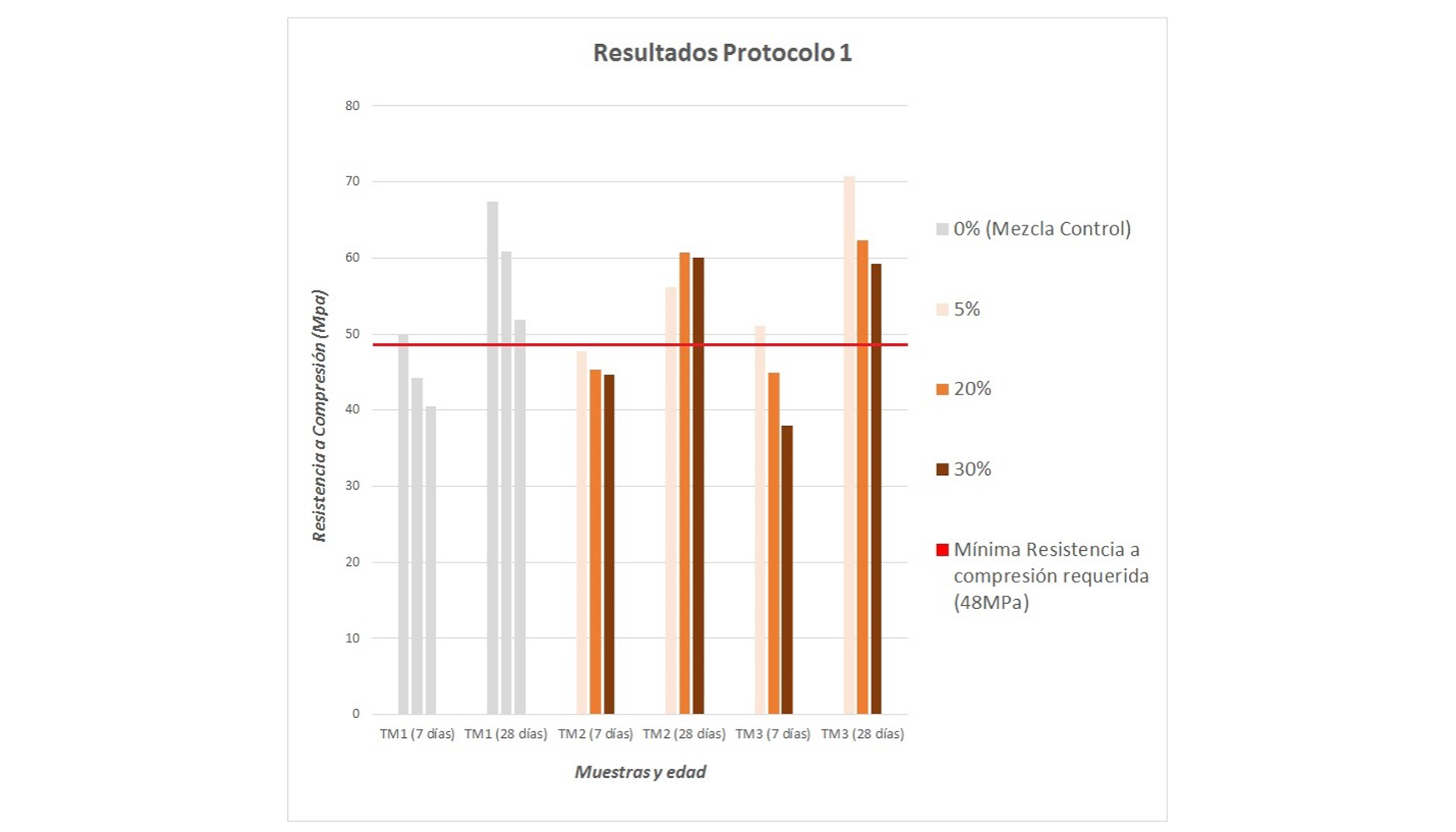

Gráfico 2. Resultados del Protocolo 1.

Se observa en el gráfico que todas las muestras lograron alcanzar la resistencia objetivo a los 28 días, fijada en 48 Mpa. Esto evidencia que la inclusión en la mezcla de concreto de un fluido de perforación, ya sea PolyMud o Bentonita, reemplazando el agua de mezcla en un porcentaje en volumen de hasta un 30% no afectó significativamente a la resistencia característica del material.

Sin embargo, los resultados también señalan que un incremento del porcentaje de lodo bentonítico en la mezcla de concreto reduce la resistencia a compresión del material gradualmente. Este fenómeno ocurre muy probablemente debido al aumento de partículas arcillosas de la bentonita presentes en la mezcla, las cuales se integran en la composición del concreto y pueden llegar a modificar algunas de sus propiedades, entre ellas la resistencia característica del producto.

Por otro lado, se comprobó que la inclusión de fluido polimérico PolyMud en las muestras TM2 no tuvo efectos significativos sobre la resistencia a compresión de las probetas, incluso en el caso donde se reemplazó el agua de mezcla por este producto en un 30% en volumen. Este hecho evidencia que PolyMud en sí mismo no contiene elementos que debiliten o alteren las características originales del concreto.

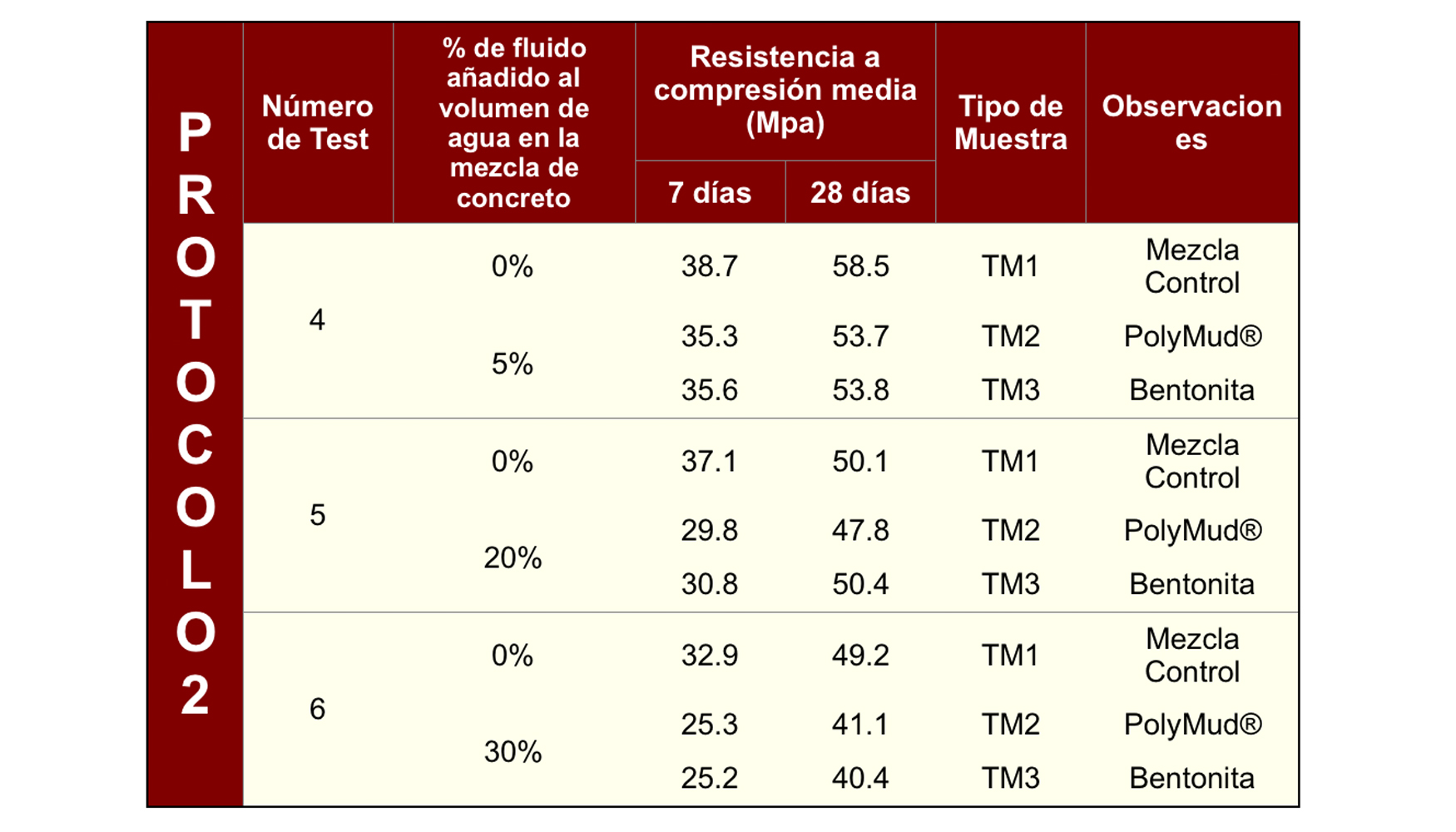

7.2. Protocolo 2

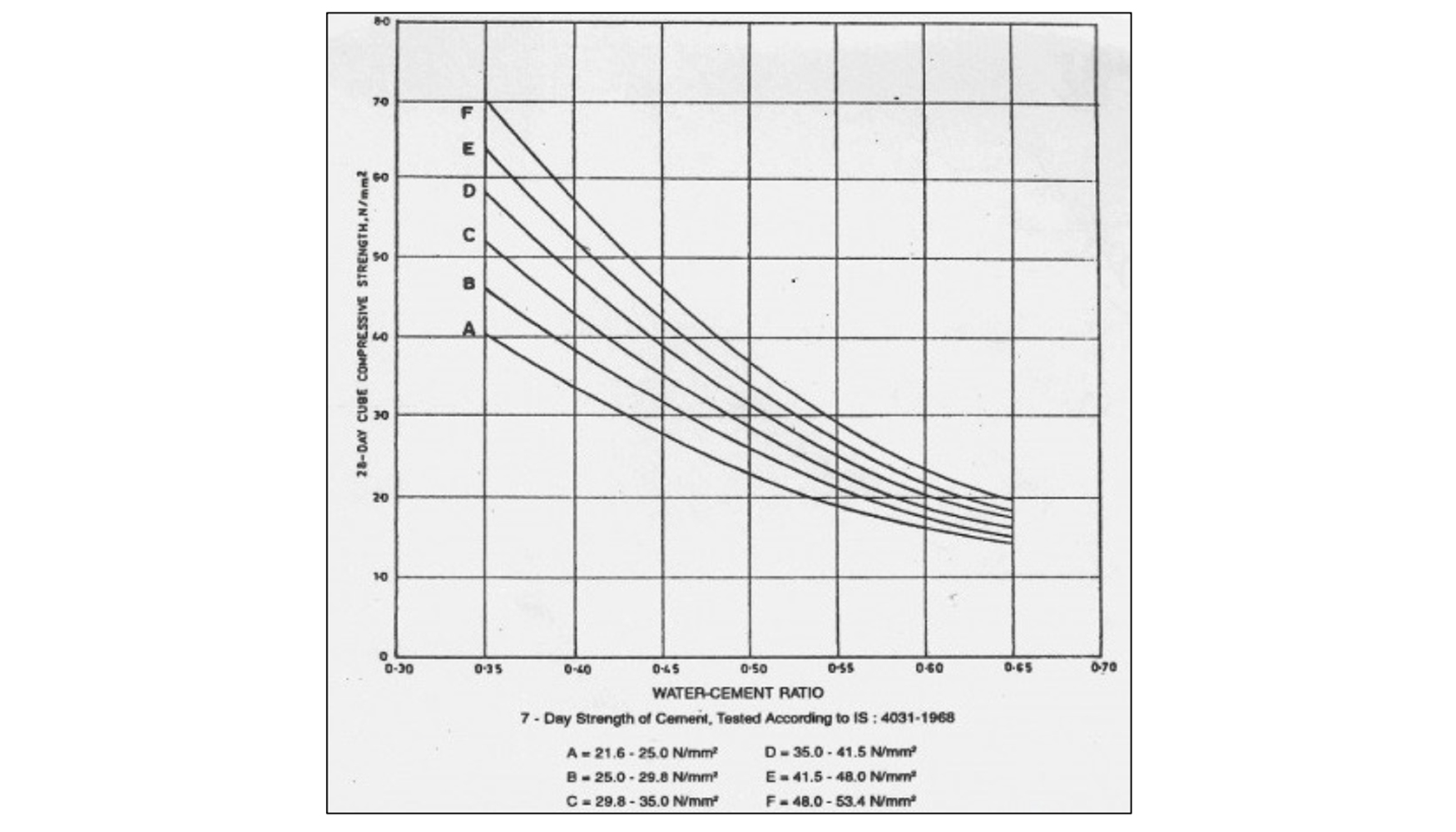

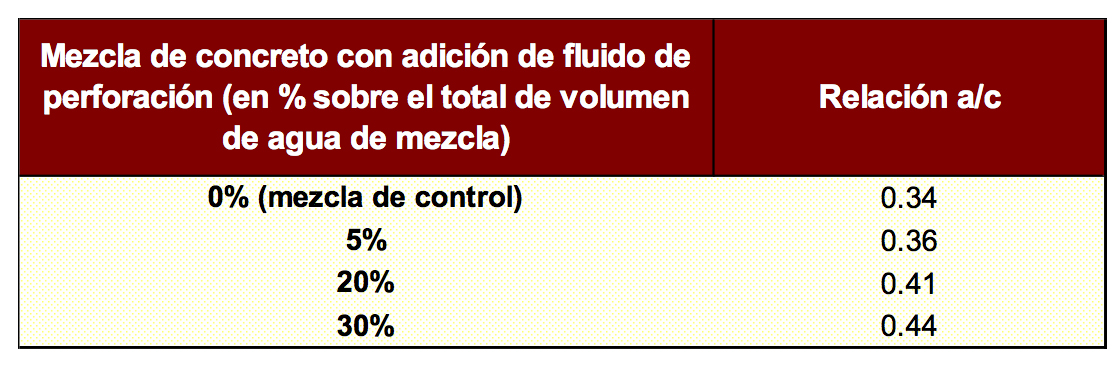

Los resultados de las muestras preparadas y ensayadas de acuerdo con el Protocolo 2 evidencian lo que ya se había previsto en cierta medida, por el hecho de que la adición sin sustitución de un fluido hidratado ya sea PolyMud o Bentonita, produce un incremento en la relación agua/cemento del concreto. Por consiguiente, la resistencia característica del material se ve reducida en relación al porcentaje de fluido añadido en cada caso. En el Gráfico 3 se observa la relación entre el cociente agua/cemento y la resistencia a compresión que alcanza el material en cada caso.

Gráfico 3. Correspondencia entre la relación agua/cemento y la resistencia a compresión del concreto. Fuente:’28 days strength of concrete in 15 minutes, Kaushal Kishore, Materials Engineer, www.engineeringcivil.com

A continuación, en el Gráfico 3, se observan los resultados obtenidos para el Protocolo 2.

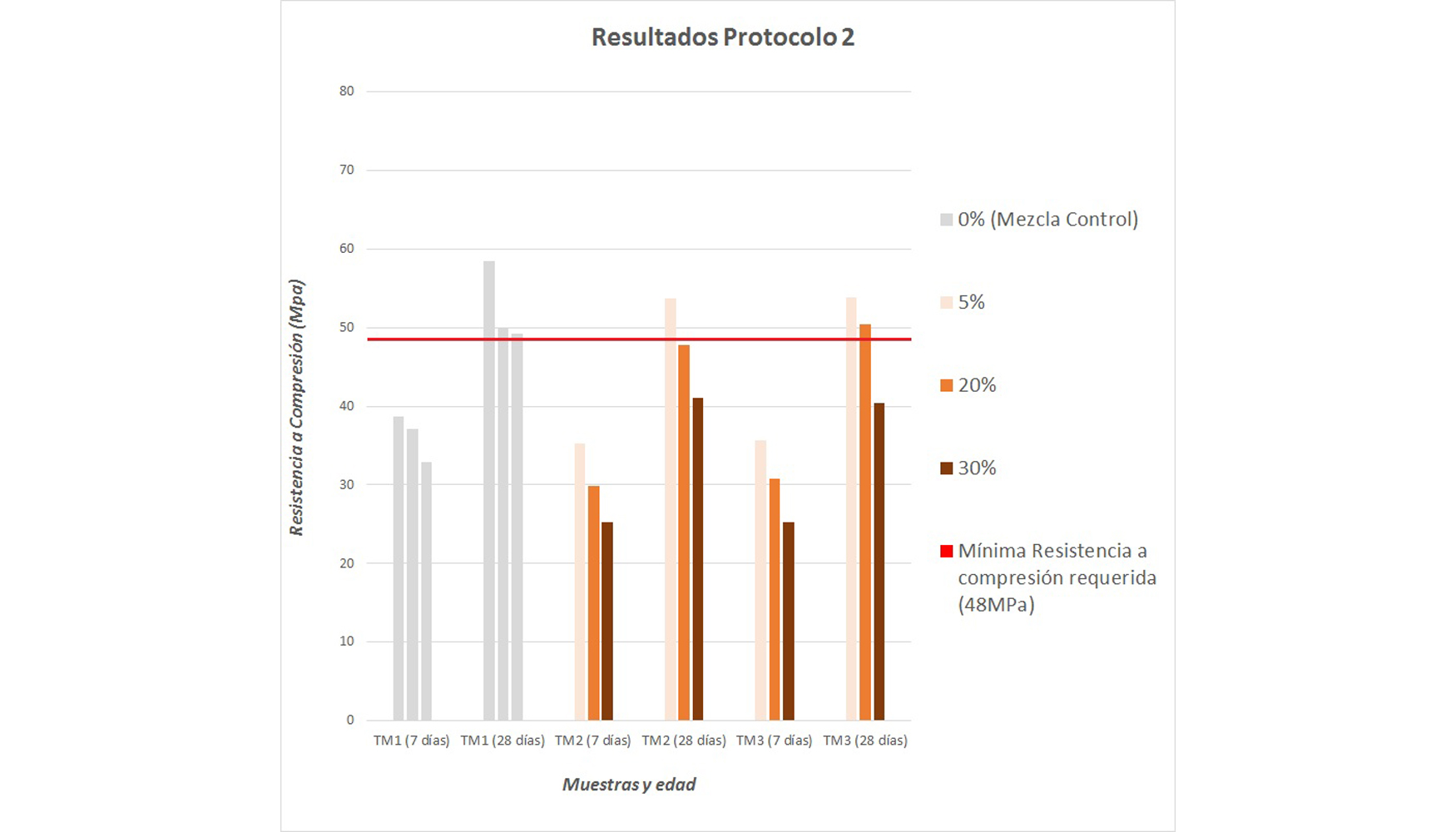

Gráfico 4. Resultados del Protocolo 2.

Las probetas que contenían un volumen adicional de fluido de perforación de un 5% y un 20% lograron resistencias por encima del valor requerido de 48 MPa a 28 días.

Las muestras que contenían un volumen adicional de fluido de un 30%, ya fuese PolyMud o Bentonita, no alcanzaron la resistencia objetivo, llegando únicamente a valores de 40-41 MPa de resistencia a compresión a 28 días de edad, notablemente por debajo de los 48 MPa requeridos. El excesivo aumento de la relación a/c que produjo la adición de esta cantidad de fluido a la mezcla original de concreto influyó en la posterior adquisición de resistencia del material a lo largo del tiempo.

Es importante señalar que cualquier incremento en la adición de fluido por encima de un 20%, ya sea fluido polimérico PolyMud o Bentonita, pondrá en compromiso las características que se esperan del concreto. Para evitar que este fenómeno tenga lugar una vez en obra, se necesitará proceder con la máxima precaución posible durante el vertido de concreto en elementos de cimentación profunda o estructuras de contención ejecutados in situ con el método Tremie. Una de las medidas que ha evidenciado mejores resultados a la hora de prevenir el contacto y la interacción entre el concreto y los fluidos de estabilización de suelos durante la fundida de concreto, es la introducción de un separador físico dentro de la tubería tremie, por su parte superior y antes de comenzar el vertido del concreto. De este modo, el concreto vertido en la primera descarga no contactará con el fluido de perforación, como se muestra en las figuras 4a, 4b y 4c. Una simple pelota de plástico de diámetro ligeramente menor que el de la tubería sería el separador idóneo, aprovechando también su flotabilidad que facilita su salida de la excavación y reutilización.

8.- Conclusiones

Una inclusión de fluido, sea éste PolyMud o Bentonita hidratados, reemplazando hasta un 30% en volumen del total de agua empleada para la mezcla del concreto, no interfiere en el desarrollo de la resistencia a compresión del material a lo largo del tiempo.

Si se incrementa la relación agua/cemento mediante la adición de una cantidad igual o superior a un 20% en volumen de fluido, ya sea PolyMud o Bentonita hidratados, de perforación sobre el total de volumen de agua empleado para la mezcla, la resistencia a compresión del concreto se reduce significativamente. Sin embargo, no se produce un impacto severo en la resistencia característica del concreto si el porcentaje de fluido añadido a la mezcla es de hasta un 20% y siempre que la mezcla sea homogénea. En todo caso, una concentración localizada de fluido en el interior de una masa de concreto puede contribuir a reducir significativamente las propiedades resistentes de éste.

Mientras que los lodos bentoníticos son utilizados frecuentemente por sus propiedades de hinchamiento y absorción, que facilitan la formación del llamado ‘cake’ sobre las paredes de la excavación propiciando así la estabilización de la misma, la calidad del concreto que está en contacto con el fluido se ve mermada reduciéndose al mismo tiempo sus propiedades resistentes. Los fluidos de polímeros hidratados de última generación, como es el caso de PolyMud, consiguen una óptima estabilización de suelos sin condicionar la integridad del concreto. La membrana temporal que estos fluidos poliméricos forman sobre las paredes de la excavación es eliminada durante el vertido del concreto permitiendo la máxima fricción entre éste y el suelo, generando elementos de cimentación de calidad y máximas prestaciones.

Se necesitaría investigar con mayor profundidad sobre la adhesión entre las barras de acero que forman la armadura y el propio concreto cuando el acero ha estado sumergido en lodos de estabilización de suelos durante un determinado periodo de tiempo para cuantificar con exactitud la influencia de los fluidos sobre la capacidad de adhesión acero – concreto.

Otro tema interesante sobre el que realizar futuros estudios podría ser el desarrollo de la resistencia por fuste concreto – terreno en pilotes construidos in situ empleando diferentes fluidos hidratados de bentonita y PolyMud como estabilizadores de la perforación.

Referencias

- British Standard Institution. BS EN 12390:2002. Testing Hardened Concrete – Part 3. BSI, London.

- British Standard Institution, BS 8004:1986. Code of Practice for Foundations – (Formerly CP 2004). Code of Practice. BSI, London, 1998.

- European Standard. EN 1536:2010 (E). Execution of Special Geotechnical Work – Bored Piles.

- Kaushal Kishore, Materials Engineer, “28 days strength of concrete in 15 minutes”,