Desarrollado por Atlas Copco ha sido objeto de una ponencia en el II Foro Minero celebrado a mediados de mayo 2015

Easer, el raiseborer móvil para ejecución de pozos y chimeneas

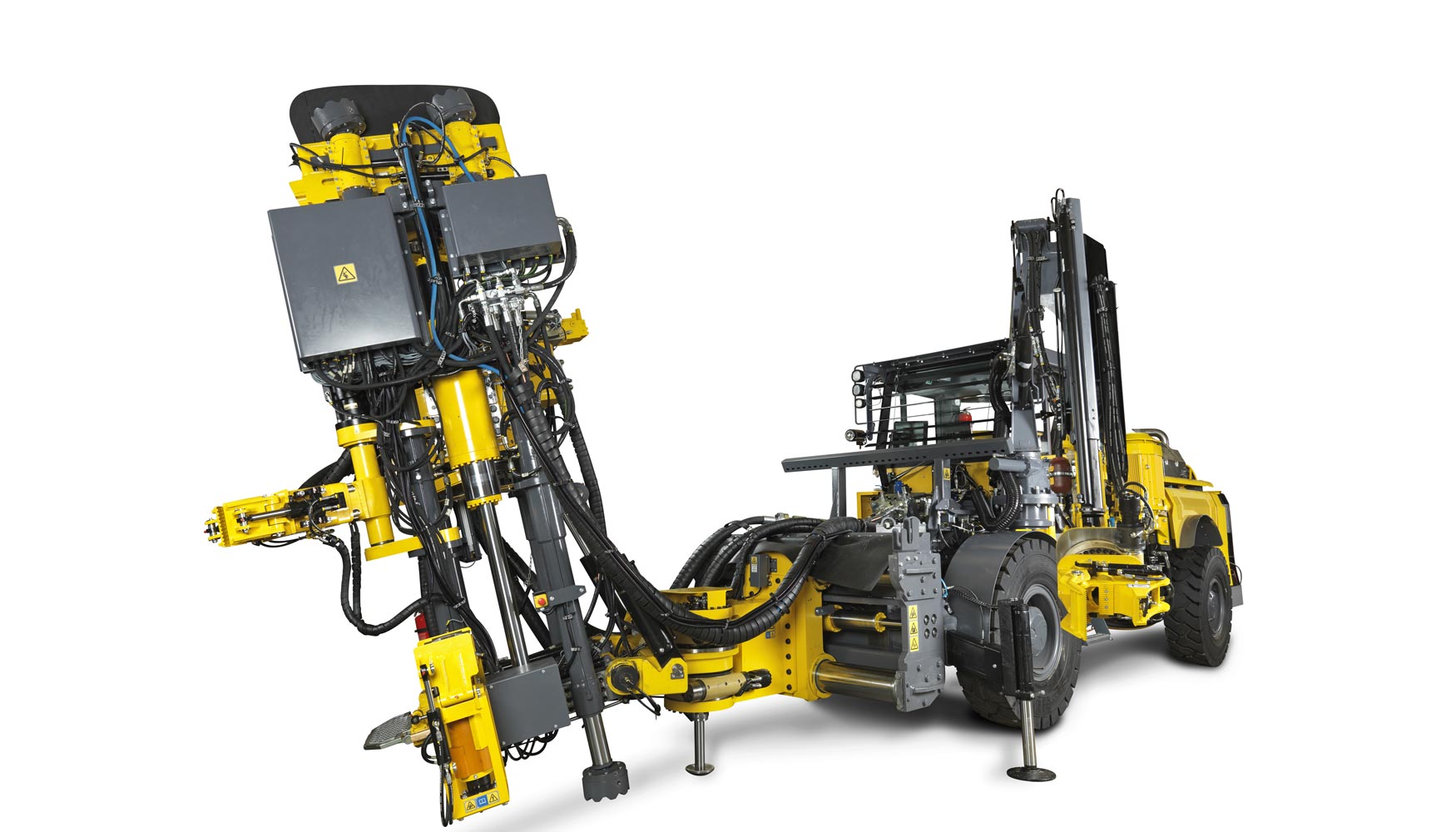

Easer es el nuevo equipo móvil para la perforación de los denominados ‘barrenos de apertura’ en minas. Este nuevo equipo puede realizar tanto trabajos de perforación de chimeneas ciegas como escariado descendente con un diámetro de 750 mm, así como perforación de chimenea convencional con un diámetro de hasta 1.200 mm.

Desde su introducción a mediados de los 60, la técnica de perforación de chimeneas se ha considerado la manera más segura y productiva de excavar chimeneas en la mayoría de las aplicaciones mineras. En el hundimiento por bloques y en la mayoría de los tipos de hundimiento por subniveles, una gran cantidad de chimeneas cortas actúan como aberturas para que la roca se expanda en la voladura.

La perforación de chimeneas se realiza mediante la técnica de Raiseboring (perforación ascendente). Se trata de un método rotativo y de trituración. La cabeza de corte (tricono o escariador) se presiona con gran fuerza contra la roca mientras se gira. El resultado son penetraciones de 0,3 a 2 mm por vuelta de la cabeza. En este método se emplean dos principios básicos: la incrustación y la rotura kerf.

La aplicación del Raiseboring se utiliza: en minería de producción para perforación de pozos de conexión con métodos de explotación por subniveles y por bloques (perforación ascendente ya que el acceso es por el nivel inferior); pozos de conexión en el método de subniveles abiertos (la perforación se puede realizar en ambas direcciones según el acceso mas conveniente); o como pre-acondicionamiento del método de cavernas por bloques.

En infraestructuras mineras, el Raiseboring se aplica para: drenaje, mediante pozos pilotos hasta 200 m; conducciones para relleno, con pozo piloto encamisado con tubo de acero o no; instalaciones, como conducciones de agua, electricidad, mangueras, comunicación, etc; para ejecución de piqueras y coladeros.

Como contrapartida, las perforadoras de chimeneas tradicionales necesitan normalmente una plataforma de hormigón y pernos de amarre para mantener la máquina estable mientras funciona. Del tiempo total de producción de estas chimeneas cortas, la perforación real representa con frecuencia menos del 50%.

Los nuevos equipos móviles: Eraser

La crecientes demanda de equipos móviles y versátiles diseñados específicamente para ejecutar estos barrenos de apertura de forma segura y eficiente ha impulsado el desarrollo del Easer. Este equipo puede perforar barrenos de apertura con un diámetro máximo de 750 mm y una profundidad de hasta 60 m. Utiliza barras de perforación estándar de 200 mm (8”) con una broca piloto de 228 mm (39”).

Todo el equipo operativo necesario forma parte del chasis, excepto las barras, y para el procedimiento de instalación no es necesario preparar el lugar de trabajo.

El objetivo de Atlas Copco durante el desarrollo del Easer fue agilizar el trabajo. El tiempo para perforar un barreno de apertura de 40 metros, desde la instalación a la desinstalación, es inferior a 30 horas, y la instalación/desinstalación se realiza en menos de una hora.

Basado en el carrier empleado en los jumbos de las gamas Boomer y Simba de Atlas Copco, con accionamiento a las 4 ruedas y articulado, lo que le da su movilidad; el Easer ofrece los mismos modos de perforación que los equipos tradicionales de perforación de chimeneas: perforación de chimeneas ciegas, escariado descendente y perforación de chimeneas convencionales. Para cambiar del modo de perforación de chimeneas ciegas al modo de escariado descendente, basta con girar la caja de engranajes 180 grados, una sencilla operación que se puede efectuar en un taller subterráneo. En el modo de perforación de chimeneas, el Easer puede perforar diámetros de hasta 1.200 mm. Para la manipulación simple de la tubería de perforación de los racks de tuberías, estabilizador y escariador, se utiliza una pluma con radio control.

Las dimensiones operativas del Easer L, son: peso, 35 t; Longitud, 12,5 m; altura, 4,31 m y anchura de 2,80 m.

El nombre Easer procede de la expresión ‘ease off’, que significa reducir o liberar presión y que hace referencia al barreno en el que se expande la roca durante la voladura.

Sarta de perforación del Easer

En función del método (Box hole, Raiseboring, o Down reaming) aplicado en la perforación de pozos y chimeneas, la sarta de perforación del Easer utiliza distintos componentes. Los componentes básicos son un tricono piloto de 9”, que realiza su perforación en un taladro piloto previo, en caso de que la perforación sea un Raiseboring convencional, o simultáneamente, cuando la perforación es Box Hole o Down Reaming. En estos casos el tricono piloto se une al escariador mediante un estabilizador delantero de 9” que recibe el nombre de Nose.

El escariador para la realización del cuele es de Ø 750mm y consta de tres cortadores DRC con 12 filas de botones distribuidos de forma aleatoria. A diferencia de otros escariadores de mayor diámetro su conicidad es de 17º frente a los 10,5º u 11º habituales. Las intervenciones de servicio se realizan con facilidad gracias al diseño de la cuna, con casquillos intercambiables y seis pasadores de fijación.

Cuando realizamos un Raisboring convencional utilizamos una sarta de perforación compuesta por el tricono piloto con cojinetes sellados y tubos de Ø8,5” y 40” de largo, es habitual utilizar 2 o 3 estabilizadores con 6 costillas a continuación de la boca piloto, aunque esta cantidad puede ser reducida en taladros pilotos cortos o cuando la alineación no sea prioritaria. Cuando el control de desviaciones sea de gran importancia es fundamental al menos utilizar tres estabilizadores que cumplan con el diámetro de la boca. La rosca utilizada es una DI22 con raíz radiada. La raíz radiada aumenta notablemente la resistencia a la fatiga.

A diferencia de los estabilizadores de 6 costillas y Ø9” que utilizamos en la perforación del taladro piloto o durante el escariado, en el Raisboring convencional, los estabilizadores utilizados en la perforación Box Hole o Dwon Reaming tienen un Ø750mm. En el primer caso el escariado se realiza a tracción y solo tenemos que mantener la cabeza de escariado perpendicular a la dirección del taladro piloto, por el contrario en la realización de taladros Box Hole o Dwon Reaming se empuja la cabeza escariadora sometiéndola a esfuerzos de comprensión que pueden producir desviaciones si no se centra la tubería con un estabilizador cada 4 o 5 tubos, esta cantidad puede variar dependiendo del empuje el ángulo de la perforación y el tipo de terreno. Este tipo de estabilizadores puede ser de dos tipos, rotativos o fijos. Estos últimos son mas populares ya que requieren menos par de rotación y generan menos costes de operación. Sin embargo en terrenos descompuestos y poco consolidados, donde se corre el riesgo de que la sarta quede atrancada, la utilización de estabilizadores giratorios presentan la ventaja de que una variación del par de rotación nos advierte de posibles dificultades.

Cuando se perfora el taladro piloto limitamos el empuje a 25 toneladas, la velocidad de penetración no debe pasar de los 3 m/h para garantizar la alineación en taladros de gran longitud y para ello regulamos la rotación entre 40-80 rpm.

En el Raisboring convencional el empuje queda limitado a 25 toneladas por cortador con una velocidad de rotación entre 20-30 rpm, aunque es el tipo de terreno que atravesamos en cada momento el que debe dictar los parámetros utilizados.

Cuando se realiza el taladro piloto al mismo tiempo que el escariado (Box Hole o Dwon Reaming) ajustamos la velocidad de rotación entre 20-30 rpm y el empuje a unas 25 toneladas para salvaguardar la vida del tricono piloto.