Desenvolupament d'envasos actius mitjançant el procés de co-injecció

1 març 2010

Les estructures multicapa consisteixen en la combinació de diferents materials plàstics amb propietats complementàries. Hi ha diferents tecnologies per a l'obtenció d'estructures multicapa. Dins d'elles, una tecnologia existent, però nova referent a la seva aplicació en envasos, és el procés de co-injecció.

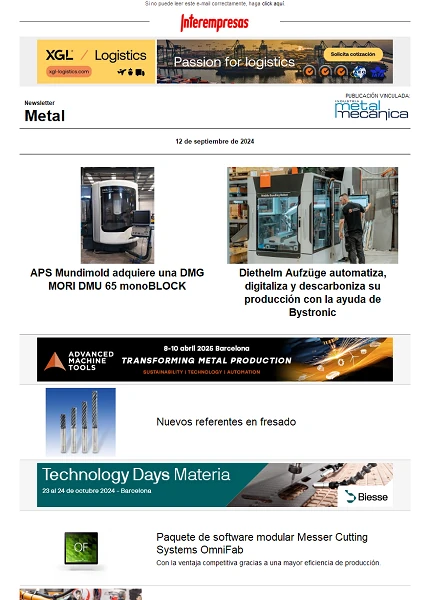

El procés de co-injecció és una de les variants del procés d'emmotllament per injecció multimateria de dos components. El procés de co-injecció es caracteritza per la seva capacitat d'encapsular completament un dels materials injectats dins d'un altre. El mecanisme del procés consisteix en injeccions seqüencials de dos materials diferents a través de la mateixa entrada, és un procés en tres fases de manera que el segon material queda encapsulat pel primer (figura 1).

Aquest procés, per tant, permet combinar dos materials amb propietats complementàries, de manera que ens permeti optimitzar la composició global en l'envasat d'aliments. Actualment, el procés de co-injecció està poc utilitzat malgrat el seu enorme potencial en la transformació de materials plàstics, encara que bé és cert que té aplicacions en sectors com automoció o construcció.

Els avantatges ofertes pel procés de co-injecció són:

• Obtenció d'envasos en un sol pas amb una baixa producció de minves i una reducció del consum d'energia de producció.

• Major versatilitat en el disseny de la peça, el que afavoreix l'obtenció d'envasos més atractius al consumidor.

• Uniformitat de l'espessor de l'envàs en tota la seva geometria.

• Major llibertat en la distribució de gruixos de l'envàs de manera que es pot optimitzar en funció de les necessitats de resistència mecànica i tèrmica dels envasos.

• Ampli rang de processat i materials a emprar.

En el sector de l'envàs aquest procés afavoreix la introducció de materials barrera en envasos injectats, podent competir amb altres materials, com metall o vidre, en la conservació d'aliments.

Projecte Activepack

Actualment Aimplas ha finalitzat un projecte amb aquesta nova tecnologia aplicada a envasos plàstics. El projecte anomenat Activepack i d'àmbit nacional consisteix en el desenvolupament d'un envàs actiu amb propietats antioxidants i amb bones propietats de resistència tèrmica i mecànica que evitin la degradació dels compostos grassos dels aliments processats.

Es tracta d'un projecte finançat pel Ministeri d'Indústria, Turisme i Comerç dins del Programa de Projectes Consorciats, en el marc del Pla Nacional d'Investigació Científica, Desenvolupament i Innovació Tecnològica (2004-2007).

El projecte ha estat desenvolupat per un consorci de centres tecnològics que han format una aliança estratègica, anomenada Ceide, de cooperació en investigació en envàs i embalatge per a la comercialització d'aliments transformats.

L'objectiu principal del projecte ha estat el desenvolupament d'envasos actius pel procés de co-injecció, utilitzant compostos amb capacitat antioxidant, amb bones propietats de resistència tèrmica i mecànica que evitin la degradació dels compostos grassos fonamentals de diversos productes alimentaris processats que provoquen l'enranciment i el deteriorament d'aquests durant els següents processos de conservació: esterilització tèrmica, esterilització per altes pressions, envasat en atmosferes modificades i pasteurització.

Els aliments amb què s'ha treballat han estat: peix, salses, carnis, formatges i productes hortofructícoles.

La consecució dels objectius de l'esmentat projecte ha fet possible, d'una banda l'obtenció d'envasos amb unes propietats de resistència tèrmica i mecànica millors a les existents actualment, més de l'augment de vida útil dels productes estudiats, incrementant el període de transport i distribució d'aquests. En posteriors etapes, la tècnica i els materials utilitzats van permetre l'obtenció d'envasos per a diferents productes alimentaris l'envasat és dificultós realitzar emprant materials plàstics. Aquests envasos han millorat la seva resposta als diferents tractaments de conservació de l'aliment, augmentant així les possibilitats d'aplicació dels mateixos.

Selecció dels additius necessaris per a la fabricació de l'envàs

Per a la selecció dels diferents additius va ser necessari realitzar una avaluació prèvia d'aquells amb propietats antioxidants existents en el mercat. Per a la seva selecció es va tenir en compte les seves propietats i compatibilitat amb els materials polimèrics.

Els principals sistemes antioxidants són els basats en 'scavengers' d'oxigen i antioxidants.

Un 'scavenger' d'oxigen és una substància que absorbeix eficaçment l'oxigen del medi en què es troba. L'aplicació d'un 'scavenger' d'oxigen elimina la quantitat d'oxigen residual de l'espai de cap de l'aliment envasat.

Els criteris per a la selecció dels additius scavenger han estat:

1 .- Facilitat per a l'activació i eficàcia.

2 .- Compatibilitat i estabilitat a altes temperatures.

3 .- Disponibilitat comercial.

4 .- Apte per a la fabricació d'envasos en contacte amb aliments.

Un antioxidant és una substància que inactiva els radicals lliures evitant així la degradació lipídica dels aliments grassos i més concretament aquells d'origen natural. Dins dels antioxidants s'ha seleccionat el α-tocoferol. El motiu és que cada molècula de tocoferol és capaç de segrestar dos radicals lliures inhibint així, de forma més efectiva, l'oxidació lipídica que afecta els aliments que es van estudiar en aquest projecte.

Per a aquesta recerca i selecció d'additius s'ha recorregut a patents i literatura científica i tècniques. D'altra banda, per conèixer la situació actual de l'envasat actiu a Europa i així dur a terme una correcta selecció dels agents actius, va resultar indispensable en primer lloc analitzar la legislació que s'aplica a tots els materials en contacte amb aliments així com la legislació específica referent als plàstics. Arran d'aquest estudi, es va veure que era imprescindible conèixer també la legislació sobre additius alimentaris vigent per al cas concret de sistemes antioxidants, ja que en alliberar l'aliment ha de ser un additiu alimentari autoritzat.

Selecció dels materials per a l'estructura de l'envàs

Els dos aspectes fonamentals per a la selecció del material per al projecte han estat, d'una banda, obtenir estructures amb materials barrera a oxigen i d'altra banda, tenir un envàs compatible amb les tècniques d'esterilització a les que posteriorment se sotmetran aquests envasos .

El PP (polipropilè) copolímer ha estat el material seleccionat com a material estructural i de segellat. El PP és més rígid i suporta les temperatures d'esterilització

El EVOH (copolímer etilè i alcohol vinílic) ha estat el material utilitzat com a barrera a gasos, en aquest cas de l'envàs i l'oxigen.

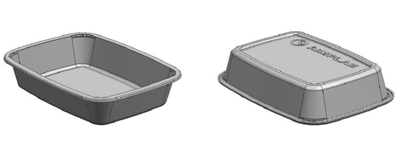

Obtenció de les barquetes

Una fase important del treball desenvolupat ha estat l'obtenció de la barqueta mitjançant el procés de co-injecció. Per a això es va seleccionar un disseny de la safata i es va mecanitzar el motlle per a la seva fabricació. A la figura 3, es mostra una imatge de la barqueta final.

* Viscositat dels materials.

* Utilització d'agents compatibilizants per consolidar l'estructura multicapa dels envasos, a causa de la incompatibilitat química entre el EVOH i el polipropilè.

* Incorporació d'additius actius en l'envàs, com són el oxygen scavenger i el tocoferol.

* Caracterització de l'envàs.

* La caracterització final de l'envàs s'ha dut a terme amb l'ajuda dels centres tecnològics de l'alimentació involucrats en el projecte mitjançant l'ús de diferents tipus d'aliments.

Conclusions

- En el procés de co-injecció és determinant una òptima selecció dels graus adequats dels materials pel que fa a la seva viscositat, així com la vigilància dels paràmetres de màquina que tenen una influència directa amb la viscositat (temperatura de cargol i velocitat d'injecció) perquè no es produeixin fenòmens d'interfase.

- El percentatge final de EVOH a la capa interna s'ha reduït significativament mitjançant una optimització de les condicions de processament, encara que es treballi amb envasos de parets fines.

- Es requereix la utilització d'agents compatibilizants per consolidar l'estructura multicapa dels envasos, a causa de la incompatibilitat química entre el EVOH i el polipropilè.

- La incorporació dels additius (scavenger i antioxidant) juntament amb el polipropilè en la capa externa no afecta de forma significativa la co-injecció de les barquetes.

- L'envàs tipus barqueta obtingut per co-injecció, que compta amb un disseny que li proporciona major gruix de paret, presenta en termes absoluts major quantitat d'additiu, pel que pot exercir de forma més efectiva la seva acció activa en la reducció del contingut en oxigen residual de l'interior de l'envàs.

- En el cas de l'additiu scavenger d'oxigen, el percentatge incorporat en el material termoplàstic determina la cinètica d'absorció de l'oxigen residual de l'interior de l'envàs, sent aquesta directament proporcional al percentatge del scavenger.