APRIM mide sus piezas de alta precisión directamente en producción

APRIM es proveedor de empresas muy exigentes a nivel mundial, es por ello que invierten de manera continuada en tecnología para disponer de los procesos más avanzados y eficientes. Las principales tecnologías de producción que utilizan son el torneado, fresado, tallado, tratamientos térmicos y rectificados. Certificados en el sector automoción según IATF16949 y cumpliendo con los máximos estándares medioambientales según ISO14001, apuestan por medir sus piezas de alta precisión directamente en producción con el apoyo de Sariki.

APRIM, fundada en 1965, es una empresa fabricante de componentes mecanizados de alta precisión ubicada en Leganés (Madrid). Si bien en sus inicios se especializaron en el sector automoción, actualmente la producción de APRIM está ampliamente diversificada: automoción, médico, servicios, ferrocarril, defensa, agricultura, etc.

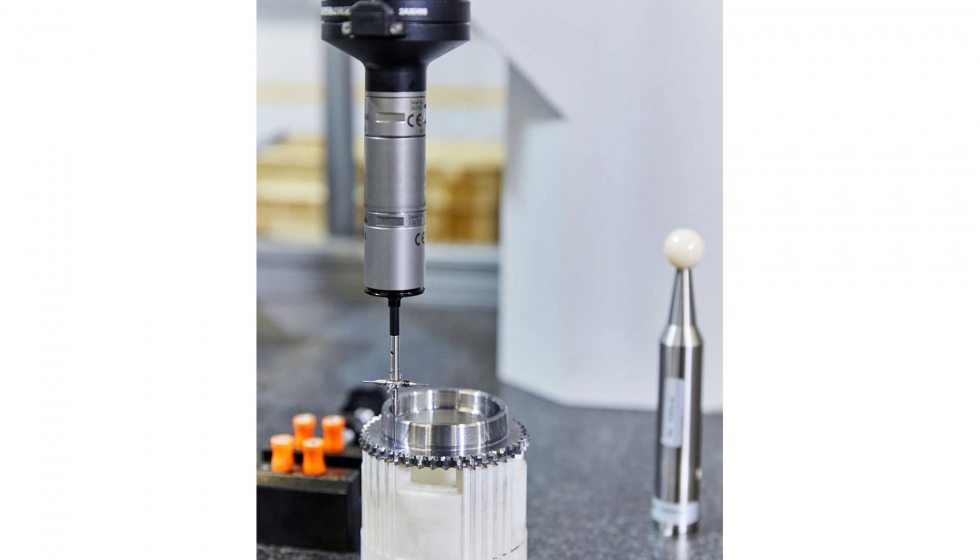

La empresa dispone de máquinas de medición de diversas tecnologías (máquinas tridimensionales, visión, láser y máquinas especialmente diseñadas para medición 100% en procesos automáticos) para hacer frente a los más exigentes requerimientos del mercado. Y recientemente han invertido en dos tecnologías nuevas de la mano de Sariki, para afrontar sus retos de alta precisión directamente en producción. La máquina tridimensional más compacta de Mitutoyo y específicamente diseñada para entornos de producción Mistar 555 y una máquina óptica sin contacto MTL 1 de ViciVision especialmente diseñada para piezas torneadas y rectificadas.

El salto tecnológico es claro. Su cliente, antes de externalizar la pieza, utilizaba tres máquinas para su verificación: máquina tridimensional + perfilómetro + máquina dedicada para medir engranajes.

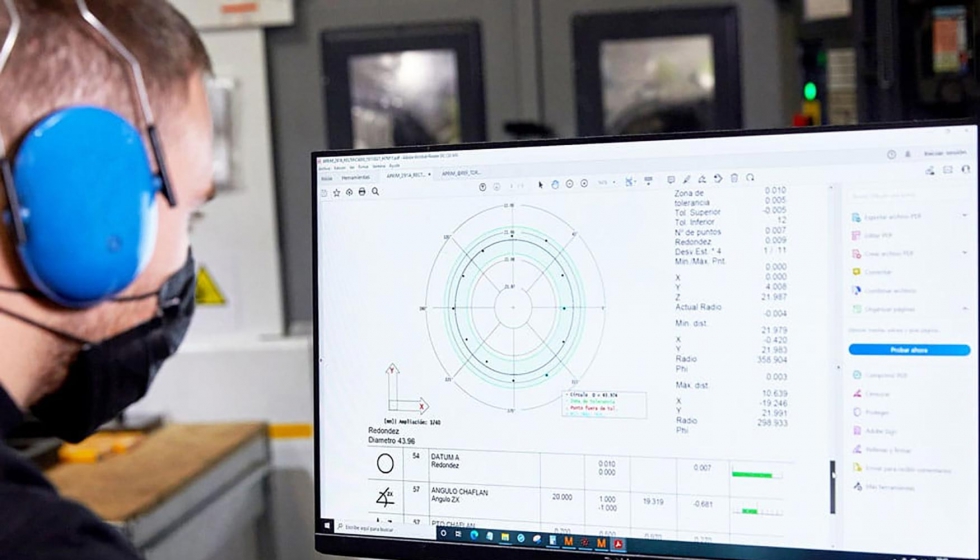

En la actualidad el control lo hace el operario a pie de máquina de forma periódica o al cambiar herramientas. Utilizan la tridimensional para las tres fases del proceso.

- Un programa dedicado al torneado, donde salen solo las cotas a corregir en esa fase.

- Otro programa para el tallado y despuntado.

- Y otro programa para el torneado en duro y deformaciones en tratamientos.

Desde APRIM identifican cuales han sido las ventajas y claves del éxito de la inversión realizada:

- Somos capaces de medir los diámetros y alturas de la pieza, con tolerancias en plano dentro de la centésima.

- Gracias a la característica de medición continua de perfiles, podemos digitalizar el despuntado de los dientes del tallado de forma que se puede obtener las dimensiones del ‘tejado’ del diente. Proceso muy exigente debido a la función sincronizadora de los engranajes.

- El software Gearpak permite hacer mediciones que anteriormente requerían de máquinas dedicadas de engranajes. Podemos medir características como el error del perfil, del flanco, salto radial del engranaje, etc.

Además, Mistar 555 es una tecnología de medición tan versátil, que miden otras piezas de forma puntual por su facilidad de uso.

20% de reducción en el tiempo de la pauta de autocontrol

El equipo MTL1 de ViciVision también está ubicado en producción, donde las mejoras de proceso resultan más beneficiosas.

APRIM realizaba de forma previa la verificación de los ejes de forma manual, cota por cota. Algunas se medían en el proyector de perfiles (método mucho más lento y menos preciso) y otras en una de las tridimensionales (proceso también más lento).

En la actualidad la tecnología ViciVision les permite realizar autocontrol de la producción de los ejes con alta precisión, de forma cómoda, rápida y en un único equipo. Son capaces de medir diámetros y alturas de una vez.

Han reducido entorno a un 20% el tiempo de la pauta de autocontrol de algunos procesos, de forma que una medición en la máquina ViciVision MTL1 sustituye a varias mediciones manuales del operario.