Tecnologia per recobriments superficials

19 febrer 2010

Els recobriments s'especialitzen en certa propietat superficial crítica característica de cada aplicació o tipus de demanda, amb la finalitat de millorar-la. Algunes d'aquestes demandes són la resistència al desgast i oxidació, el coeficient de fricció i la duresa, les quals es combinen per aconseguir el recobriment idoni per a les seves condicions últimes de servei.

Un factor fonamental és la temperatura de procés, és coneguda la relació directa entre l'adherència de la capa dura i la temperatura de deformació de la mateixa. Els fenòmens de difusió entre el substrat i els components durs que es formen en la seva superfície provoquen una adherència superior a l'obtinguda en els processos a baixa temperatura. La utilització de nous materials base amb prestacions superiors als convencionals s'ha complementat amb la millora de les propietats superficials.

Una de les característiques principals que ha de presentar el material a recobrir és la duresa o possibilitat de ser endurit. Tota capa dura ha de poder transmetre els esforços que rep el material base sense que s'hi produeixin deformacions. Si la duresa del substrat és insuficient, aquesta capa dura i fràgil i, per tant, poc deformable, trenca fins desprendre com a conseqüència de l'enfonsament del nucli.

L'aplicació de recobriments sobre un substrat permet jugar, com en un material compost, amb les propietats de la capa i del material base. Generalment, les propietats relacionades amb el desgast s'atribueixen al recobriment i les propietats mecàniques les aporta el substrat.

Els recobriments de superfícies realitzats són nombrosos i tot i així, cada dia es descobreixen noves aplicacions que aporten algunes millores en el procés industrial des de diferents punts de vista:

- En la producció en lots de peces, on s'aplica un recobriment que confereix les característiques superficials desitjades sobre un substrat més econòmic o amb major resistència mecànica.

- En la reparació de grans elements de màquines la fabricació sigui costosa, per haver-se desgastat excessivament o estar malament mecanitzades.

- En aplicacions especials i decoratives.

Projecció tèrmica

La projecció tèrmica engloba un grup de processos on un material alimentat és escalfat i projectat com a partícula individual en forma de gotes sobre una superfície. L'equip de projecció tèrmica genera la calor necessària mitjançant gasos combustibles o arc elèctric. Els materials són escalfats canviant a plàstic o fos i són comprimits i accelerats cap al substrat usant gas comprimit. Les partícules projectades impacten en el substrat de superfície freda, aixafant i formant plaques primes, que augmenten superposant partícules, adherint-se a les irregularitats de la superfície preparada i entre elles mateixes, produint-se el recobriment d'estructura laminar, que no és homogeni i típicament conté cert grau de porositat i òxids en el cas de projecció de metalls.

Els materials d'alimentació poden ser metàl·lics, ceràmics, polímers o una combinació d'ells en forma de pols, filferros o barres; poden aplicar sota condicions atmosfèriques normals o especials. Els sistemes de projeccions tèrmiques són tecnologies respectuoses amb el medi ambient, ràpides d'aplicar, flexibles a nivell tecnològic i avantatjós en el tema de recobriments de gruixos majors de 100 micres.

La unió entre el substrat i el recobriment pot ser mecànica, química o metal · lúrgica o una combinació d'ambdues. El procés per elevar la temperatura i fondre el material s'aconsegueix químicament (combustió) o elèctricament (arc), amb això s'aconsegueixen millores substancials en la resistència a la corrosió, la resistència al desgast ia les elevades temperatures. Les propietats aplicades al recobriment o capa depenen del material d'alimentació, del procés de projecció tèrmica, dels paràmetres aplicats i del posttractament.

Sistemes de projecció tèrmica

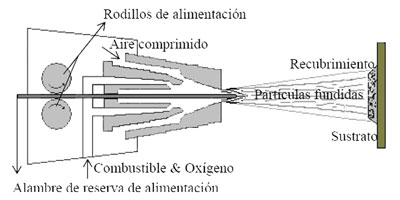

- Projecció per Crida (Flame Spray o FS)

Aquest procés és la forma més antiga de projecció tèrmica anomenat 'procés fred', fa al material del substrat que està revestit i és on es troba el punt més baix de temperatura el qual roman sense modificacions, canvis metal·lúrgics i distorsions. El material és alimentat contínuament cap al bufador o pistola on és fos en una flama de combustió realitzada en l'aire d'una barreja gas comburent (oxigen O 2) i gas combustible (acetilè C 2 H 2, hidrogen H 2 i propà C 3 H 8), per produir una font de calor o flama, utilitzant l'aire comprimit per a projectar i accelerar les partícules en forma de gotes foses sobre el substrat, on flueixen juntes i solidifiquen proporcionant una capa. La projecció per flama es troba limitada per als materials que es fonen a temperatures més altes que la proporcionada per la flama o per materials que es descomponen durant l'escalfament. A causa de la temperatura relativament baixa de la flama i la velocitat de la partícula, les capes són generalment de menor qualitat, tenen alta porositat i baixes forces cohesives i adhesives, baixa resistència i gruix limitat.

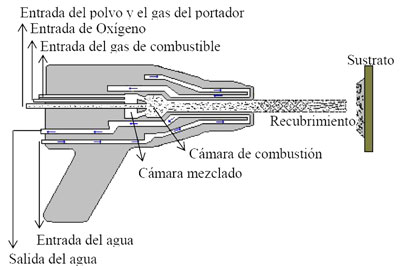

La projecció per flama a alta velocitat (High Velocity Oxy-Fuel Spray o HVOF Spray), es va desenvolupar a principis dels anys 80. Des de llavors, s'ha convertit en una de les tècniques més utilitzades i en aquesta última dècada ha sorgit un notable interès en aquesta tècnica de projecció com a eina de conformació de peces. Aquest procés, es basa en la generació d'un flux gasós de gran velocitat (> 1.400 m / s) originat en la combustió a alta pressió i detonació a l'interior de la cambra de combustió d'una barreja oxigen O2 i combustible d'un gas C3H8 , metà CH4, propilè 2HC = CH - CH 3, etilè C2H4, hidrogen H2, nitrogen N2, acetilè C2H2) o un líquid (querosè), la barreja de gasos és accelerada a velocitats supersòniques i el material d'alimentació en forma de pols és injectat dins de la flama on canvia a estat fos o semifosa de tal manera que les partícules projectades assoleixen la màxima energia cinètica impactant contra el substrat, formant les capes o recobriments d'alta qualitat amb propietats específiques, extrema densitat (densos), cohesió interna i adherència (alta força d'enllaç) al substrat i amb baixa porosidad.Los gruixos de capa s'estenen a partir de 0,000013-3 mm. Pot ocórrer una certa oxidació o reducció d'òxids baixos, pel fet que en la font de calor s'obté menys temperatura de flama, 3.000 ° C, i les partícules per la seva velocitat passen menys temps dins.

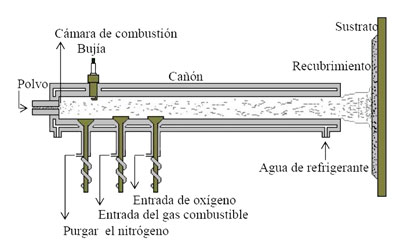

En la projecció per detonació s'usa la combustió contínua amb una sèrie d'explosions o detonacions intermitents controlades, que fonen el material de capa transformant en partícules i el projecten per impacte amb alta energia cinètica cap al substrat, per obtenir per acumulació de capes, un determinat gruix. Aquestes capes són el resultat de la barreja de gas d'oxigen (O2) i de combustible, comunament acetilè (C2H2), juntament amb el material de capa en forma de pols, s'introdueix o s'alimenta en el canó, que consisteix en un tub de sortida, en l'extrem tancat o final es troba la cambra de combustió, i l'altre està obert, refrigerat per aigua i netejat amb nitrogen (N2) després de cada detonació. Depenent de l'equip usat, hi ha 1-15 detonacions per segon. La barreja de gas és encesa per una bugia a l'interior de la cambra, una espurna inicia la detonació, resultant l'expansió del gas calent, que fon i accelera les partícules dels materials de la pols en un rang de temperatures que s'estenen a partir de 1.100-19.000 º C.

A causa de l'alta velocitat d'impacte, 600 m / s, en què es dipositen els materials comunament òxids i carburs, els bufadors de combustió i els canons de detonació es poden usar només en els substrats de metall. El procediment assoleix nivells de soroll més de 140 decibels i, per tant, s'ha de fer en habitacions a prova de so i d'explosions. Els gruixos de capa típics s'estenen de 0,05-0,5 mm, encara que poden obtenir capes més fines i gruixudes. El canó de detonació es considera el primer procés de projecció tèrmica a alta velocitat, on les característiques de les capes són menys sensibles a l'angle de deposició que altres tipus de projeccions. Els recobriments produïts amb aquest mètode són de gran qualitat, amb alta resistència a l'abrasió i elevades temperatures, però amb un cost molt alt.

Aimme i la UPV, dins de l'expedient Imoca/2006/51 del programa de R + D, en cooperació de Impiva (Institut de la Petita i mitjana Indústria Valenciana), van portar a terme una investigació en què es va aplicar la projecció tèrmica per flama amb ús de pols mitjançant HVOF, per tal de trobar alternatives en el camp de la reparació de les matrius d'embotició que es complementin amb les tecnologies actuals, garantint la funció per a les quals van ser destinades, abans de ser consumides, durant les operacions severes de treball contra el lliscament intern, fregament, deformació i impacte principalment en les seves vores o arestes.

Durant la investigació duta a terme es van considerar diferents factors dels quals tres variables van ser fonamentals: la composició dels recobriments de pols micropulverizado, les diferents morfologies de rosques de pas, i la temperatura.

El treball presentat reportar importants aportacions originals, entre les quals es destaquen:

- La demostració de l'aplicabilitat pràctica de la tècnica de projecció tèrmica per flama en la resolució del problema basat en recobriments per a matrius d'emboticions.

- El desenvolupament d'una metodologia per realitzar a través de les tècniques de projecció tèrmica per flama recobriments al llarg d'una zona perifèrica completa o parcial i, a més d'alçada fitada.

- Com es pot emprar la tècnica d'emissió acústica per a la resolució del problema d'errors en els recobriments realitzats a través de la projecció tèrmica per flama sotmesos a cisallament en les aplicacions de processos industrials de matriceria.

- La utilitat de l'estadística en la solució de tot tipus de problema, en aquest cas aplicada a la investigació de les característiques d'adherència a la interfase del substrat amb el recobriment.

Bibliografia

- Programa de cooperació Tecnològica entre centres de recerca i tecnologia Impiva Imoca/2006/51. Desenvolupament de recobriments ceràmics nanomètrics per projecció tèrmica per incrementar la resistència a la corrosió i desgast en matrius.

- Vilana A., José R., Recobriment de superfícies per Projecció Tèrmica, Revista Habitat, 2002.

- Pawlowski, Lech, The Science and Engineering of Thermal Spray Coatings, 1995.

- Herman, H. i Sampath, S., Thermal Spray Coating, 1996.

- Guilemany C., José M. i Miguel, JR, La Projecció Tèrmica en l'Enginyeria de Superfícies: Possibilitats i Aplicacions, Jornada Sobre Recobriments i Tractaments Superficials d'aplicació en Motlles i Matrius, CPT-UB, 26 de Juny de 1997.

- Hermanek, Frank J., Thermal Spraying, 2004.

- Abello Linde, SA, Projecció Tèrmica, 2004, pp. 1-20.