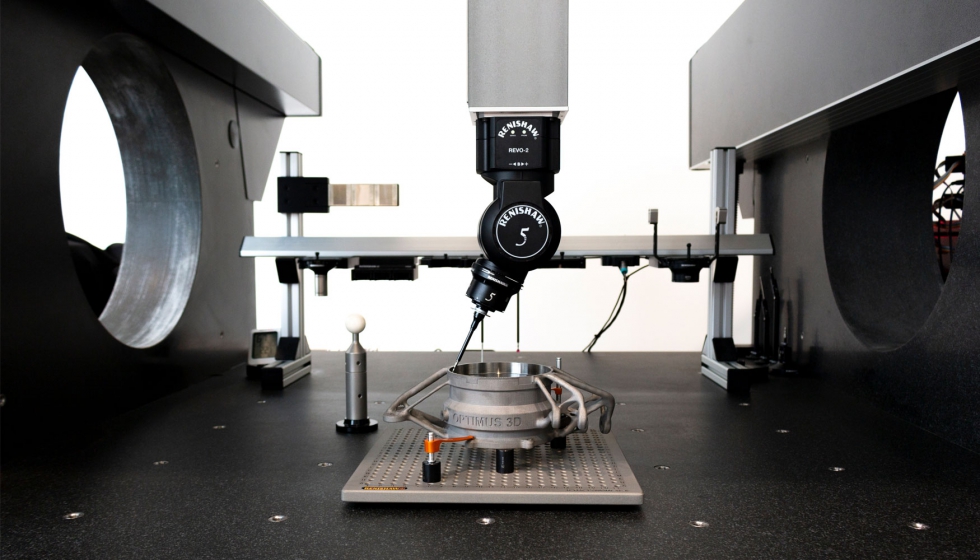

Fabricación aditiva métalica con FSV, Optimus 3D y Renishaw

¿Cómo optimizar, diseñar y fabricar eficientemente geometrías para el sector automoción?

La mayoría de las piezas con cierto valor añadido se someten a simulación de elementos finitos para optimizar su comportamiento, lo cual genera diseños orgánicos que no pueden obtenerse por procesos de manufactura habituales. Adicionalmente, poder utilizar de forma aditiva tan solo la cantidad necesaria de material, sin desechos, permite una reducción considerable en los costes de materia prima con el correspondiente impacto en la sostenibilidad de la producción.

Optimus 3D, utilizando el sistema RenAM 500S de Renishaw, y Formula Student Vitoria (FSV) han logrado optimizar, diseñar y fabricar eficientemente geometrías para el sector automoción.

Optimus 3D, es una empresa pionera en el País Vasco en utilizar FA para la fabricación de piezas funcionales en sectores exigentes como el médico, aeroespacial o automoción. El equipo FSV es un proyecto de automoción de 35 alumnos del campus de Araba de la UPV-EHU (Universidad del País Vasco) que colabora con Optimus para la aplicación de la FA en sus vehículos. Concretamente, los estudiantes tienen por objetivo diseñar y construir un monoplaza eléctrico de competición y participar en la Formula Student, competición que enfrenta a los equipos de distintas universidades del país e incluso de todo el mundo.

Una de las piezas críticas en el proyecto consiste en la mangueta localizada en cada una de las ruedas del vehículo. Esta geometría conecta el chasis con las ruedas integrando el motor y la transmisión.

Por ello, en vista de los requerimientos técnicos del componente, FSV precisaba una pieza con un diseño optimizado y basada en un material ligero y resistente.

Diseño generativo y la fabricación aditiva

La optimización topológica se basa en encontrar la mejor distribución de material dentro de un volumen finito conocido como dominio de diseño. La estructura resultante queda optimizada para la aplicación de ciertas cargas en unas condiciones de contorno definidas y su distribución suele generar formas ligeras donde tan solo cierta cantidad del sólido original es mecánicamente funcional.

El proceso de FA conocido como Laser Powder Bed Fusion (LPBF) permite direccionar un haz láser sobre un lecho de polvo metálico. De forma selectiva, capa a capa, se funde y solidifica la cantidad de material requerido. Esta metodología hace que LPBF sea un proceso de fabricación que encaje con inteligentes herramientas de simulación y optimización de piezas. Por ello, el usuario final de FA puede obtener las siguientes mejoras:

a) Evitar la necesidad de fabricar un molde para una producción limitada.

b) No tener que mecanizar una estructura ligera a partir de un bloque de titanio.

En todo caso, el LPBF requiere aplicar soportes en aquellas regiones de la geometría que estén en voladizo e identificar los puntos críticos (simulación y optimización). Materiales como las aleaciones de titanio requieren adicionalmente un tratamiento térmico como en el resto de tecnologías de fabricación.

En el caso de las manguetas, Optimus 3D consiguió realizar un diseño que precisó 30 horas de fabricación, aplicando una altura de capa de 60 micras en la plataforma industrial RenAM 500S y un peso de 825 gramos por mangueta.

Este proceso de FA acumula un historial térmico al fundir capa a capa el polvo metálico. Por ello, si la geometría no se ha orientado correctamente en la cámara de fabricación o bien los voladizos no han sido soportados correctamente, pueden producirse tensiones residuales que acaben por deformar plásticamente la pieza. Optimus 3D colaboró estrechamente con el equipo técnico de Renishaw Ibérica para simular el comportamiento de la geometría durante el proceso de fabricación y corregir posibles deformaciones.

Diseccionando el componente

El componente fabricado se divide en dos partes, el núcleo central cilíndrico y los acoples, las ramificaciones que estarán unidas a las barras que soportan el chasis del vehículo. El núcleo central tuvo que ser rediseñado ya que presentaba bridas salientes desde el propio cilindro a unos 90º, lo cual podría requerir una gran cantidad de soportes y generar una deformación plástica de la pieza.

El rediseño logró reorientar a 45º algunas zonas para que la pieza tuviera la capacidad de soportar el peso total y en aquéllas que fue necesario mantener los 90º, se realizó una estrategia de apoyos con soportes evitando que pudieran ser zonas muy críticas y se crearan deformaciones debido a las tensiones residuales internas.

Adicionalmente, los acoples ramificados que soportan el chasis son muy esbeltos y el poder tener un control sobre las dimensiones es necesario para evitar una desviación dimensional muy grande por tolerancias. Si se hubiera dado el caso de tener una desviación dimensional y, por consiguiente, tener menos material la pieza no hubiera podido aguantar las cargas estimadas.

Gracias al factor de seguridad creado por Formula Student, la precisión a nivel dimensional del equipo técnico de Renishaw y las estrategias de soportes verificadas por el software de Simufact, se pudieron cumplir los parámetros estipulados en la simulación.

Costes y mecanizado

A la hora de diseñar el sistema de dirección y suspensión, se deben elegir los puntos de apoyo de las manguetas y el chasis, de manera que el coche esté equilibrado. Dado que están integrando la transmisión y el motor en la mangueta, las opciones de amarre están más limitadas que en un vehículo que no integre estos sistemas. Si hubieran decidido fabricar las manguetas mediante mecanizado, las limitaciones de acceso de la herramienta hubieran obligado a elegir puntos de unión distintos de los óptimos, afectando al comportamiento dinámico del coche.

Si el componente se hubiera realizado exclusivamente con mecanizado habría sido más costoso, indica Pablo Capellán de Optimus 3D.

Debido a las operaciones de sustracción del material excedente, esta mangueta tiene mucho volumen exterior pero interiormente tiene que ser vaciada. Esta extracción de material contribuye también al desgaste de herramienta por lo que aumenta el coste en el proceso.

Fue necesario mecanizar alguna cota de la pieza para obtener una tolerancia de 3 centésimas de milímetro. No obstante, el importe económico no supuso una limitación en el modelo de costes.

Beneficios de la fabricación aditiva en la pieza

FSV logró una mejora significativa después del trabajo realizado por Optimus 3D ya que se pudieron combinar los subcomponentes (motor y caja de cambios) sin incrementar el peso y cumpliendo las condiciones de carga exigidas para el monoplaza.

Asimismo, FSV pudo obtener la pieza final a un precio más competitivo en comparación con los métodos tradicionales de fabricación.