Blum proporciona a la empresa de ingeniería Disterhoft sus soluciones de metrología en producción

Sondas de contacto, sistemas de medición por láser y el software KinematicsPerfect para mejorar la precisión

La empresa de ingeniería de precisión Präzisionstechnik Disterhoft confía en los sistemas de medición de Blum-Novotest para triunfar en el mercado de fabricación de elementos pesados. La empresa utiliza el software KinematicsPerfect, recién desarrollado por Blum, para optimizar la precisión de sus centros de fresado de 5 ejes.

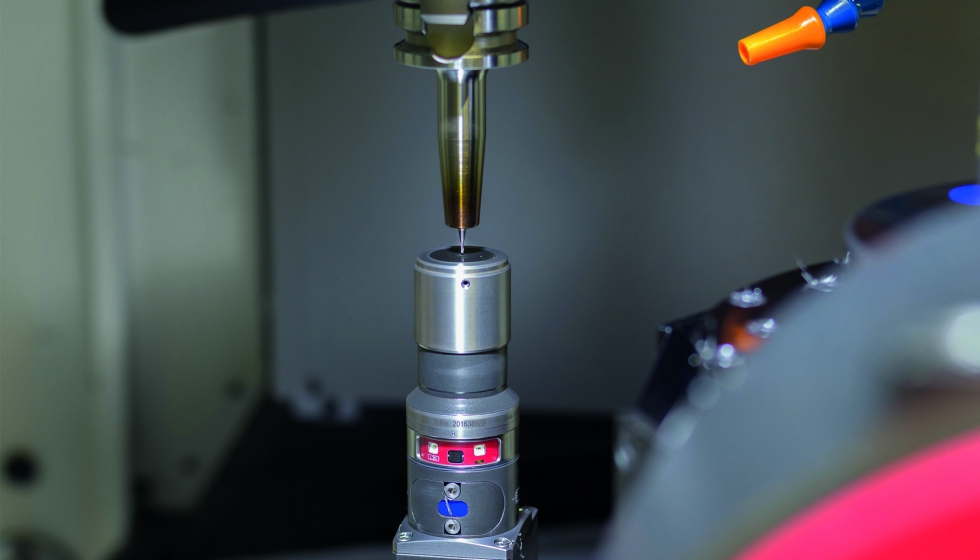

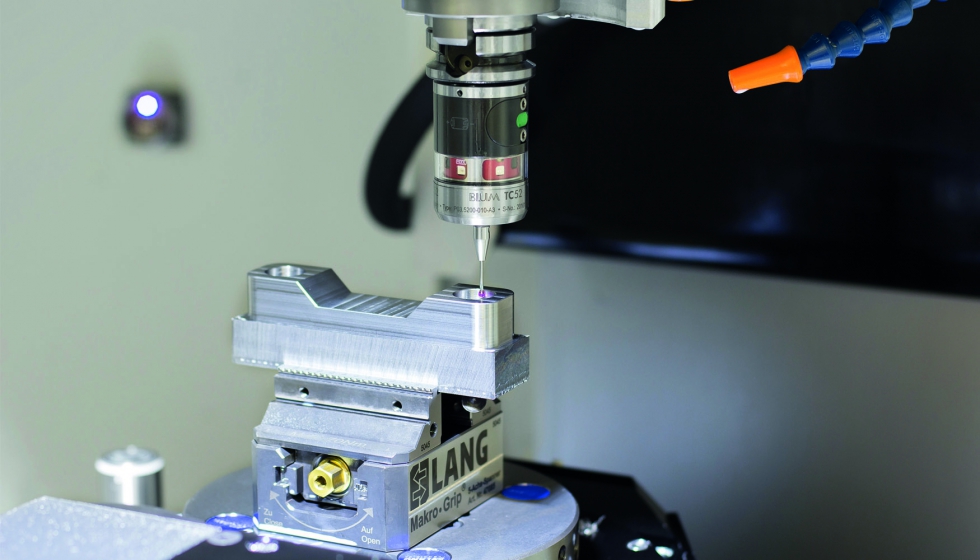

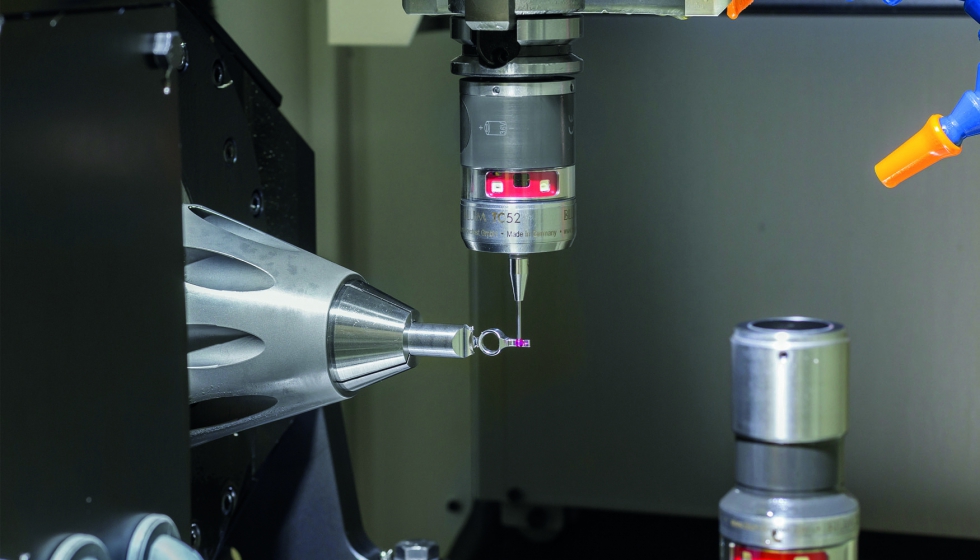

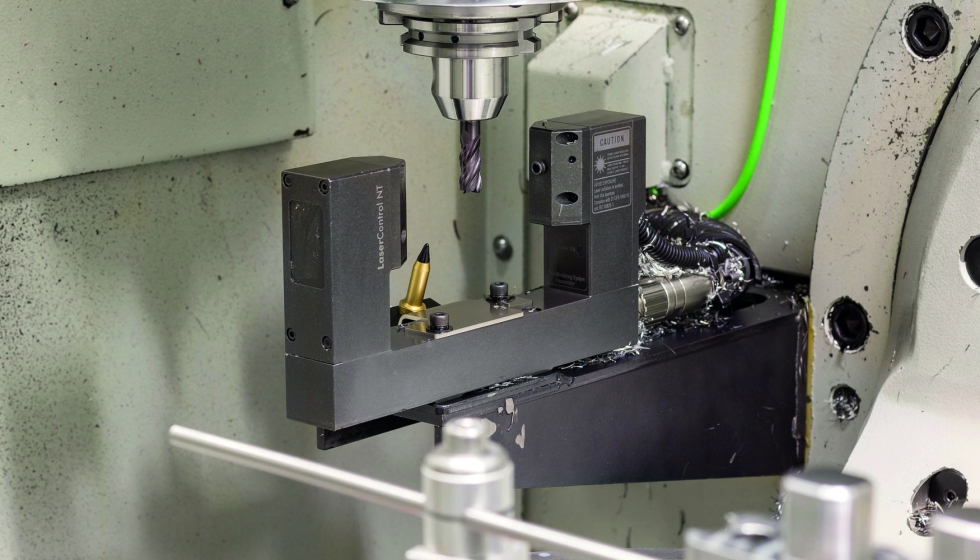

Präzisionstechnik Disterhoft lleva trabajando con Blum-Novotest desde la fundación de la empresa. De hecho, en la primera máquina Spinner se instaló un sistema de medición por láser de Blum, utilizado inicialmente para la medición de longitud de herramientas y la detección de roturas. También contaba con la sonda de contacto TC50 de Blum, que se carga desde el depósito de herramientas y se utiliza para medir las piezas de trabajo. La segunda máquina Spinner operada por el fabricante contratista se configura exactamente igual, mientras que las dos máquinas Fanuc disponen de la sonda de configuración de herramientas Z-Nano IR, así como la sonda de contacto TC52 de Blum, lo que permite que las herramientas y las piezas de trabajo se midan de forma automática también en esas máquinas.

Disterhoft también utiliza el software de Blum KinematicsPerfect para aumentar la precisión de las máquinas. Esto permite que se mida de forma completamente automática la precisión cinemática de los centros de mecanizado de 5 ejes Fanuc, que se identifiquen los factores que influyen en ellos y que se corrijan todas las imprecisiones. Para ello, se mide la esfera de calibrado en distintas posiciones de oscilación en los ejes cuarto y quinto, La propia medición se efectúa con la ayuda de ciclos de medición desarrollados por Blum. “En función de los valores medidos, se calculan los errores cinemáticos de las posiciones de los ejes y se corrigen de forma automática, si es necesario, las tablas de parámetros cinemáticos del controlador de la máquina. La máquina puede compensar los errores y lograr un alto nivel de precisión”, explica Alexander Disterhoft. “En caso de piezas fundamentales, comprobamos el error cinemático, que varía con el calentamiento de la máquina, con la medición periódica de una serie definida de piezas terminadas. La esfera de calibrado está situada en un palé, lo que supone que también se puede cargar en los centros de mecanizado Fanuc”.

Para el análisis avanzado de datos, Disterhoft utiliza el programa informático para PC KinematicsPerfect, que permite visualizar con sencillez el rendimiento cinemático de la máquina. La visualización sencilla de los resultados de medición permite valorar la precisión del centro de mecanizado. Se pueden detectar el daño por desgaste o las deformaciones de los ejes oscilantes, igual que las desviaciones circulares y la oscilación de la mesa o del eje de rotación.

En especial, el indicador de pérdida de circularidad presenta al fabricante una buena percepción de la precisión de sus máquinas. Esto resulta especialmente importante para las pequeñas cavidades de pinzas de biopsia, las aristas o las ranuras que deben encajar con precisión unas sobre otras, que se fresan en modo de 5 ejes. La medición también es muy precisa. A partir de las mediciones de las piezas fresadas, Disterhoft sabe que el eje Y de una de sus máquinas tiene un error de 0,04 mm cuando está fría. El resultado de medición obtenido con KinematicsPerfect fue de 0,039 mm.

Si es posible, Disterhoft fabrica durante las 24 horas del día. Para ello, es necesario efectuar mediciones continuas durante todo el ciclo de mecanizado. Cada una de las herramientas se mide por láser o sondas de configuración de herramientas, tras el mecanizado de forma que este se detenga si se rompe una herramienta. En caso contrario, las herramientas posteriores colisionarían con la pieza de trabajo, ya que se habría mecanizado menos de lo previsto. Esta situación tendría graves consecuencias, no solo para las herramientas sino también para el husillo y la propia máquina. Para Disterhoft, la velocidad también es importante, con la intención de terminar los pedidos dentro de plazo. Por lo tanto, es esencial que los sistemas de medición de Blum sean capaces de soportar altas velocidades.

La tecnología de medición de producción de Blum ha demostrado en la empresa de Spaichingen que, sin lugar a duda, merece la pena. Gracias a las altas velocidades de sondeo, que se alcanzan gracias a las sondas de configuración de herramientas y a las sondas de contacto, Disterhoft pierde muy poco tiempo de mecanizado. Esto resulta fundamental cuando la producción está en marcha las 24 horas del día y se realizan varios miles de mediciones diarias. “En especial cuando las máquinas tienen un funcionamiento automático durante la noche, la fiabilidad es, sin duda, la mayor prioridad. No podríamos utilizarlas así si no fuesen capaces de medir de forma automática”, resalta Waldemar Disterhof. “Estamos encantados con los sistemas de medición de Blum y con su nivel de cooperación. En especial, porque el tiempo de medición implica, en última instancia, tiempo de mecanizado, lo que genera beneficios”.