Los centros de fresado de la firma sueca incorporan sus unidades de accionamiento lineal

Modig confía en NSK para mejorar las operaciones de acabado y desbastado

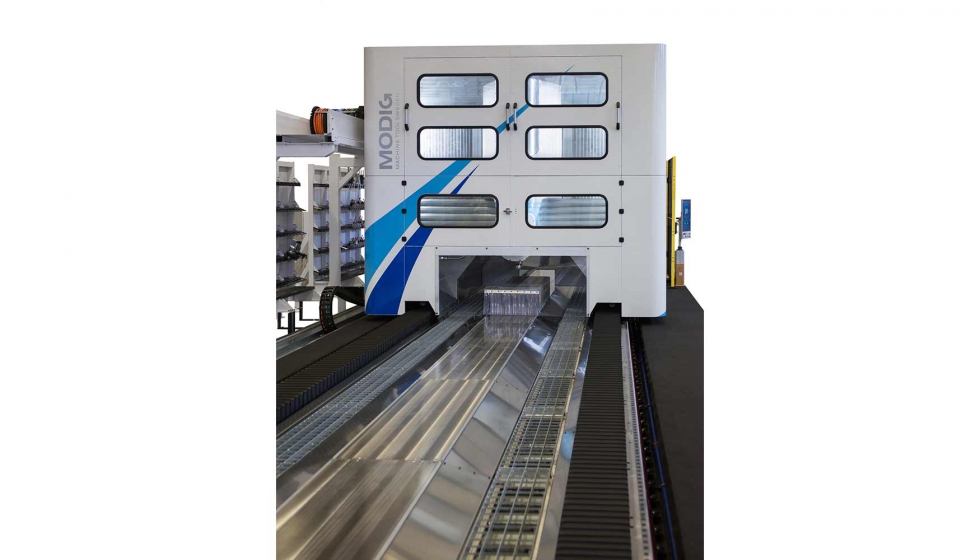

El centro de mecanizado de alta velocidad RigiMill, del fabricante sueco Modig, ostenta el récord mundial de fresado de alta velocidad. Durante una demostración interna, la máquina consiguió eliminar 1.001 pulgadas cúbicas de chips o 16,4 litros de material sólido en un minuto. Los ejes Y y Z de RigiMill cuentan con unidades dobles de NSK con husillos a bolas refrigerados HMD. NSK también suministra rodamientos axiales y guías de rodillos para los ejes.

Para los centros de mecanizado de la industria aeronáutica y aeroespacial, la velocidad de extracción de material es un parámetro clave porque muchos de los componentes principales, que suelen ser elementos muy grandes, como son los perfiles de las alas y otros componentes estructurales, se fresan a partir de material sólido. Por ejemplo, las piezas que pesan más de 100 kg se mecanizan a partir de bloques de aluminio con un peso de 4 toneladas o más, lo que significa que el 97,5% del material debe ser eliminado.

En su presentación, RigiMill estableció un nuevo récord mundial en el fresado de alta velocidad. El mercado en el que se centra es la industria aeronáutica global. Foto: Máquina-Herramienta Modig.

Los clientes esperan una máxima velocidad de mecanizado

La empresa Modig Machine Tool AB en Virserum, Suecia, se encuentra muy bien posicionada en el exigente campo del mecanizado de alta velocidad para aluminio, titanio, acero y otros materiales compuestos. La empresa, fundada en 1947 por el abuelo del actual propietario y CEO David Modig, desarrolla y fabrica máquinas CNC de muy alto rendimiento que son utilizadas por los fabricantes aeroespaciales de todo el mundo, incluyendo Airbus, Boeing, SAAB, Sikorsky y Volvo Aero. Y, mientras que todas las máquinas Modig son conocidas por su alta velocidad y precisión, la máquina pórtico RigiMill establece nuevos estándares a este respecto. “Uno de nuestros objetivos era desarrollar la primera máquina 2 en 1 con esta clase de rendimiento; en otras palabras, una fresadora para desbaste y acabado a alta velocidad”, nos explica David Modig. “Y el segundo objetivo: RigiMill tenía que ser la fresadora más rápida del mundo”.

La rigidez es el requisito principal para lograr precisión

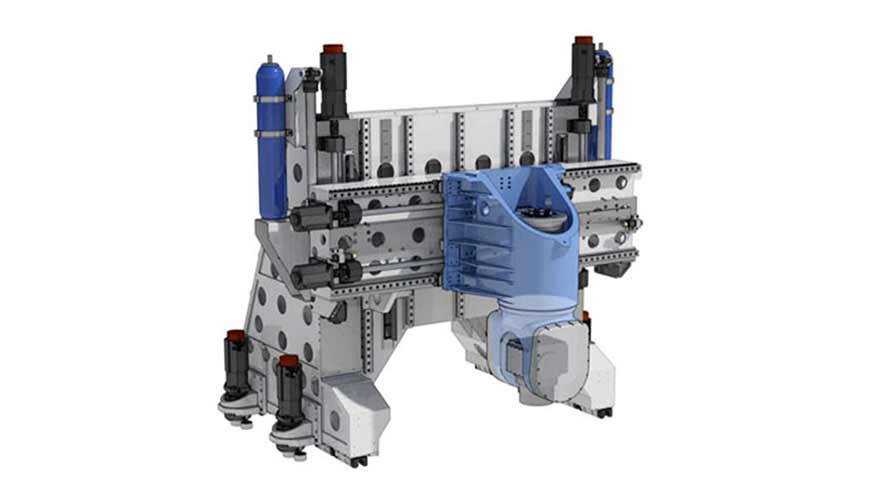

Este objetivo no era un fin en sí mismo y el propósito no era obtener una medalla olímpica. David Modig afirma: “La industria aeronáutica está en auge y los fabricantes amplían continuamente su capacidad, por lo que queríamos poder suministrar a nuestros clientes sistemas pórtico con ciclos de mecanizado aún más cortos”. El mecanizado de los componentes estructurales de una aeronave también requiere una precisión al más alto nivel, de forma que la rigidez de los ejes de la máquina es tan importante como la velocidad, o incluso más. El accionamiento de RigiMill, por lo tanto, utiliza unidades gemelas en los ejes Y y Z con una precisión de posicionamiento de 0,5 μm en cada caso. Los dos motores eléctricos funcionan en modo maestro/esclavo.

“Solo trabajamos con los mejores proveedores”

Al seleccionar las unidades de accionamiento lineal para los ejes, la decisión no solo se basó en las especificaciones técnicas de los accionamientos, como explica David Modig: “Solo trabajamos con los mejores proveedores. En este caso, buscamos un proveedor de confianza que dispusiera de unidades de accionamiento dotadas de la mayor precisión posible y que también les moviera la pasión por respaldar y promover desarrollos innovadores”.

Con estos criterios en mente, la elección se resolvió a favor de NSK. Y no fue una sorpresa, porque todos los modelos anteriores de centros de mecanizado Modig han sido equipados con sistemas de accionamiento NSK. En cooperación con el distribuidor autorizado sueco Acumo, los especialistas de NSK en Ratingen configuraron las unidades de accionamiento, teniendo en cuenta factores como el par, la velocidad, las fuerzas de aceleración del eje y las temperaturas generadas en las unidades de accionamiento de los husillos durante el mecanizado a alta velocidad.

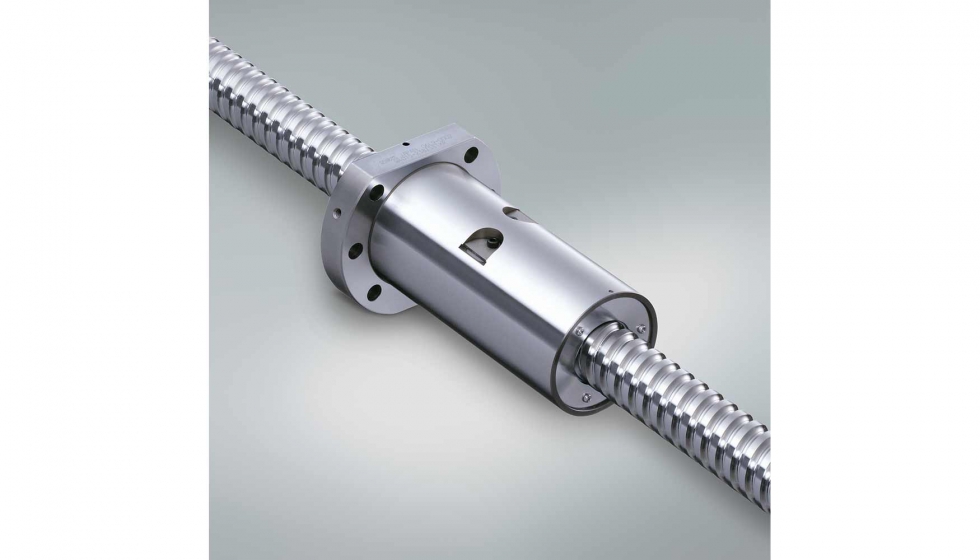

Husillos a bolas para el mecanizado de alta velocidad

En estas condiciones, se constató que los husillos a bolas de la serie HMD con tuerca refrigerada eran la solución óptima. La serie HMD ha sido diseñada exclusivamente para su uso en aplicaciones de mecanizado de alta velocidad, alcanzando velocidades de desplazamiento de hasta 120 m/min. Con un sistema de recirculación desarrollado recientemente, fue posible aumentar el índice de velocidad d x n hasta 160.000.

La refrigeración de la tuerca aumenta la precisión

Al refrigerar la unidad de accionamiento lineal a través de la tuerca (precisamente donde se genera el calor), se consigue una mayor protección contra los aumentos de temperatura que podrían afectar a la precisión del mecanizado.

Para desarrollar esta unidad de accionamiento lineal con refrigeración optimizada, NSK tuvo que superar varios desafíos de diseño. Por ejemplo, los especialistas de la compañía tuvieron que resolver un problema causado por la refrigeración, que provocaba que el material en el cuerpo de la tuerca se contrajera y modificases la precarga del husillo a bolas. Después de pruebas exhaustivas, los ingenieros de desarrollo de NSK desarrollaron un sistema de refrigeración que no afectaba al nivel de precarga en ningún momento durante el funcionamiento del equipo.

De un único proveedor: husillos a bolas, rodamientos y guías de rodillos

Los husillos a bolas HMD están equipados con rodamientos axiales de soporte a husillos de bolas de contacto angular de la serie BSBD de NSK que fueron desarrollados precisamente para este tipo de aplicación. La configuración de doble hilera de estos rodamientos, con un ángulo de contacto de 60° es capaz de soportar cargas axiales elevadas en ambas direcciones. Al mismo tiempo, estos rodamientos ofrecen la rigidez y la precisión requeridas para la moderna maquinaria de precisión.

La solución del sistema NSK se completa con guías de rodillos RA en todos los ejes principales del RigiMill. También se caracterizan por una gran rigidez a su máxima capacidad de carga y permiten que los ejes del husillo funcionen sin problemas, con bajas vibraciones a pesar de las elevadas velocidades y las grandes fuerzas generadas por el mecanizado. El perfil optimizado de los rodillos mantiene bajo el par de giro porque durante el movimiento de rotación puro del rodillo no se genera más fricción durante los movimientos.

Una solución global impresionante

“Los componentes de NSK y todo el sistema de accionamiento cumplen con los requisitos de gran exigencia que exigimos a nuestros proveedores”, afirma David Modig. “Todos ellos aportan una importante contribución para garantizar que RigiMill no solo funcione con la mayor precisión posible, sino también a una velocidad extremadamente alta, lo que a su vez reduce los tiempos de mecanizado y el coste por pieza”.

RigiMill representa una solución económica desde el punto de vista del cliente, simplemente porque puede producir más piezas estructurales de la industria aeroespacial en un tiempo requerido. Tomemos el ejemplo de uno de los perfiles del ala, donde el tiempo de mecanizado de 384 minutos se puede reducir a sólo 74 minutos. Además, al realizar el acabado, la máquina puede producir una calidad de superficie de hasta 0,8 Ra. Las reacciones de los clientes de la compañía en la industria aeronáutica son igualmente positivas.

David Modig afirma: “Nunca hemos tenido tan buenos comentarios en el lanzamiento de una nueva serie de productos. Casi de inmediato, RigiMill ha encontrado su lugar en los planes de inversión de los principales fabricantes de aviones y sus proveedores”.

El récord mundial que se estableció durante una demostración para los clientes en octubre de 2017 fue, sin duda, un factor decisivo. RigiMill consiguió eliminar 16,4 litros de material sólido en solo un minuto. El husillo estaba funcionando a velocidades de hasta 30.000 rpm gracias a un motor de 180 kW. Después de establecer este impresionante récord, los primeros pedidos llegaron rápidamente, lo que ha llevado a Modig a aumentar su capacidad de fabricación en línea con los principales fabricantes de aviones. Actualmente está en construcción un nuevo edificio de producción.