Lehmann logra una precisión de 2 µm gracias a la sonda de contacto TC76-Digilog de Blum-Novotest

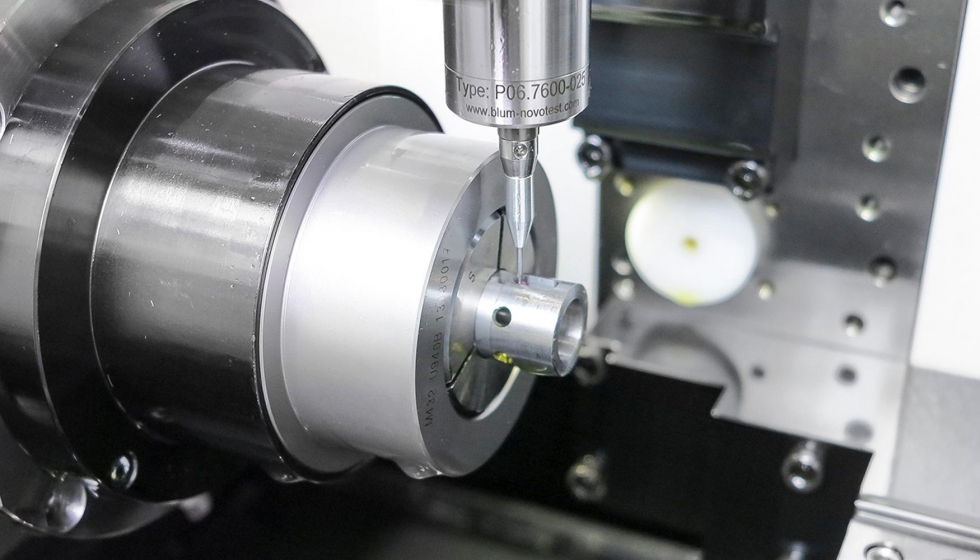

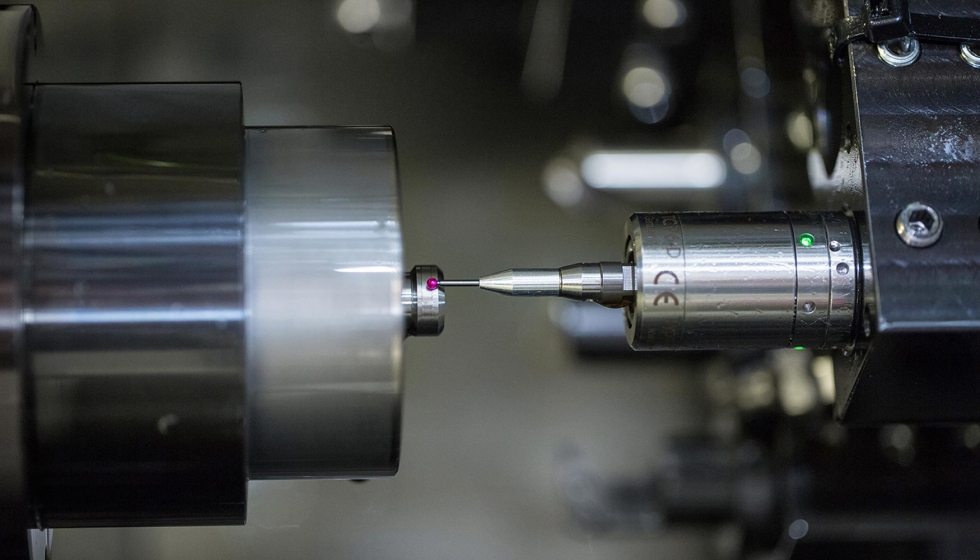

Un componente complejo, que incorporaba cuatro ranuras profundas entre otras características, daba problemas a Timo Lehmann, director general de Karlheinz Lehmann GmbH, ubicada en Oberwolfach (Alemania). Encontró la solución utilizando un torno Cincom M32 junto con la sonda de contacto TC76-Digilog de Blum-Novotest.

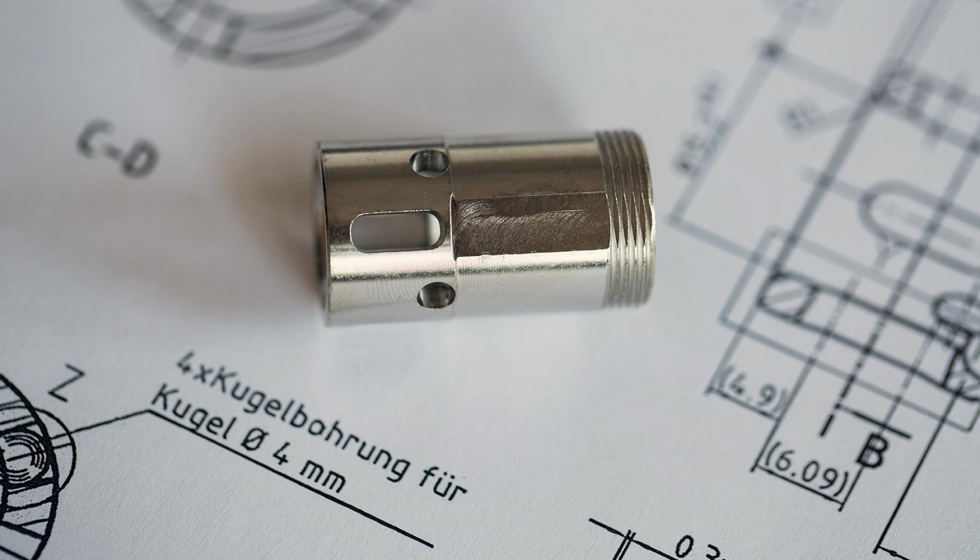

“Los componentes de gran complejidad son parte integrante de nuestro negocio. Pero los acopladores rápidos para la rada de aire comprimido resultaron un hueso duro de roer”, explica Timo Lehmann sobre los desafíos observados en un proyecto para Parker Hannifin GmbH, especialista mundial del sector de la neumática y la tecnología de control y conducción. “Sus componentes fundamentales son el acero de fácil mecanización endurecido y revestido, hebras, perforaciones y cuatro ranuras ligeramente cónicas. Las ranuras son un punto crucial del diseño en su conjunto”.

El paralelismo de las ranuras sólo podía variar 2 µm con respecto a los valores de referencia. De lo contrario, el dispositivo completamente automatizado encargado del montaje de la unidad de componentes de Parker-Hannifin se detendría de manera brusca. Además, el acoplado rápido no funcionaría en caso de superar la tolerancia. Una vez realizado el montaje, las ranuras ligeramente cónicas contienen rodamientos, que no deben sobresalir demasiado, pero tampoco deben poder caerse de la ranura.

Mediante este diseño, en los acopladores rápidos de Parker se evitan los chasquidos, de otro modo frecuentes, experimentados durante la extracción, además de permitir su manejo con una sola mano. Por su parte, la tarea de medición de las ranuras resulta un desafío tan grande como el proceso de producción. La sonda de contacto Blum TC76-Digilog demostró ser el único medio rentable para verificar la precisión dimensional del diseño.

La medición analógica siempre es adecuada para evaluar superficies o líneas. Si se hubiera utilizado una sonda digital en la aplicación de Lehmann, por ejemplo, habría que haber medido un enorme número de puntos en las ranuras para obtener una resolución correcta. Por el contrario, la TC76-Digilog analiza la superficie a una velocidad de medición de 2 m/min. Mientras esto ocurre, el sistema genera un número extremadamente elevado de valores (50.000 por segundo) en una fracción de tiempo basada en la adquisición de datos analógicos. La combinación del Cincom M32 y la TC76-Digilog se ha aplicado sin problemas y de manera eficaz a las operaciones de producción de Lehmann desde febrero de 2015.

La secuencia es la siguiente: Al inicio de una serie de producción, se fija a la unidad una pieza de referencia y se analiza y registra el contorno completo de la ranura correspondiente. El perfil maestro se registra y guarda en el software de evaluación. Las piezas de trabajo de producción siguientes se miden y comparan con el perfil registrado, descartando cualquiera que exceda la tolerancia. Como resultado, las tolerancias ajustadas de la ranura se comprueban de manera fiable e inmediata tras el proceso de corte del torno. La medición en la propia unidad ofrece grandes beneficios. Si se realiza sin problemas durante los periodos de inactividad, como en la producción del acoplador rápido de Parker Hannifin, es difícil de superar. Con la TC76-Digilog Lehmann puede realizar un 100% de comprobaciones, pudiendo detectar las tendencias de error en una fase temprana gracias al software de evaluación.

Por otro lado, la TC76-Digilog puede ajustarse tanto en una amoladora como en una fresadora. Y gracias a su fuerza de análisis aumentada, puede adaptarse incluso a las exigentes demandas de aplicaciones con torno. La TC76-Digilog analiza la pieza de manera precisa y no direccionalmente, realizando una medición de precisión suprema gracias al mecanismo de medición patentado shark360. “Los datos de medición no se ven afectados por aceites viscosos o refrigerantes. Gracias a su fuerza de análisis aumentada, la sonda de contacto simplemente atraviesa el refrigerante”, añade David Cousins.

La combinación Blum-Novotest/Citizen se utiliza también para otros grandes lotes de producción de entre 10.000 y 30.000 piezas. Los materiales procesados van desde el acero inoxidable, acero de tratamiento térmico o de fácil mecanización al aluminio. “Dado que estuvimos a punto de tener que rechazar el pedido de acopladores rápidos de Parker Hannifin, estamos encantados de haber encontrado una solución tan potente al combinar la sonda de contacto Blum con la unidad Citizen”, concluye Timo Lehmann satisfecho.