Aurora Flight Sciences y Stratasys presentan el primer UAV a reacción del mundo impreso en 3D

Stratasys Ltd., empresa especialista en soluciones de fabricación aditiva e impresión 3D, se ha asociado con Aurora Flight Sciences para fabricar el que probablemente sea el vehículo aéreo no tripulado (UAV) impreso en 3D más complejo, grande y rápido jamás construido. Presentada por primera vez en el Dubai Airshow, la aeronave de alta velocidad emplea los materiales ligeros de Stratasys para alcanzar velocidades que superan los 240 km/h.

Para lograr el objetivo conjunto de diseñar y desarrollar una aeronave de demostración avanzada impresa en 3D, el UAV (vehículo aéreo no tripulado) —que cuenta con una envergadura de 3 m y pesa tan sólo 15 kg— aprovecha la tecnología 3D para el 80% de su diseño y fabricación y se ha construido gracias a la combinación de los conocimientos de Aurora Flight Sciences en fabricación aeroespacial y de Stratasys en fabricación aditiva.

Según Dan Campbell, ingeniero de investigación aeroespacial en Aurora Flight Sciences, con este proyecto se lograron varios objetivos. “Un objetivo principal para nosotros era mostrar a la industria aeroespacial lo rápido que podemos pasar de diseñar a construir y, en última instancia, a pilotar, una aeronave a reacción impre0sa en 3D.Hasta donde sabemos, se trata del UAV impreso en 3D más complejo, grande y rápido jamás construido”.

“Sin duda, se trata de una demostración perfecta de las capacidades únicas que el proceso de fabricación aditiva puede aportar a la industria aeroespacial”, afirma Scott Sevcik, director sénior de desarrollo comercial de Stratasys para el sector aeroespacial y militar, así como soluciones verticales “Esto se tradujo en el uso conjunto de diferentes tecnologías y materiales de impresión 3D en una única aeronave para maximizar las ventajas del proceso de fabricación aditivo e imprimir en 3D componentes estructurales ligeros y de grandes prestaciones”.

Para Aurora, las soluciones de fabricación aditiva de Stratasys optimizaron el diseño para producir una estructura ligera y resistente sin las restricciones habituales de los métodos de fabricación tradicionales. Estas también hicieron posible desarrollar de una forma económica un vehículo personalizado –o específico para una misión– sin las restricciones de costes de la producción a pequeña escala.

El tiempo de diseño y fabricación se redujo en un 50% gracias a la impresión 3D

“La tecnología de impresión 3D de Stratasys es perfecta para unas rápidas iteraciones de diseño, lo que se ha traducido en unos plazos muy reducidos desde el concepto inicial al primer vuelo con éxito”, añade Campbell. “En total, esta tecnología nos permitió reducir el tiempo de diseño y fabricación en un 50%”.

Según Sevcik, el proyecto pone de manifiesto la potencia de la tecnología de impresión 3D Fused Deposition Modeling (FDM), el sistema insignia de Stratasys.

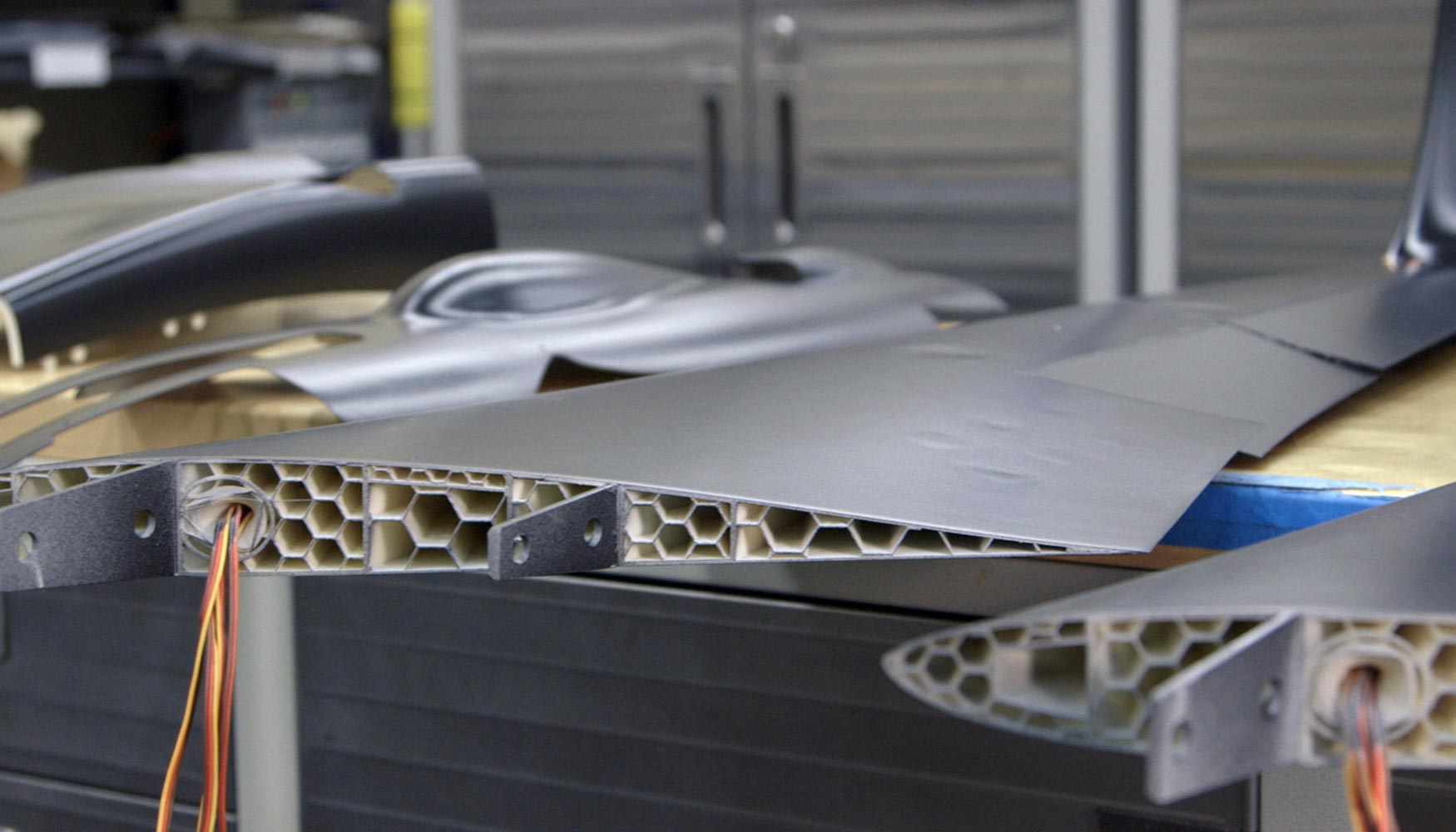

“El UAV de Aurora es un claro ejemplo de la capacidad de la tecnología FDM para fabricar una estructura hueca totalmente cerrada que, al contrario que otros métodos de fabricación, permite la producción de objetos grandes pero de menor densidad”, explica.

“Además del uso de materiales FDM para todos los elementos grandes y estructurales, empleamos la diversa capacidad de producción de Stratasys Direct Manufacturing para crear componentes que se adaptan mejor a otras tecnologías. Decidimos emplear el sinterizado por láser para el depósito de combustible de nailon, e imprimimos en 3D la tobera de escape de empuje vectorial demetal a fin de soportar el calor extremo implicado en el proceso”, añade Sevcik.

“Como Stratasys es capaz de producir piezas que cumplen los requisitos de la FAA en cuanto a llamas, humo y toxicidad, ULTEM se ha convertido en el material de impresión 3D preferido por muchos de nuestros clientes del sector aeroespacial para aplicaciones de producción final”, continúa.

Para Sevcik, este proyecto de colaboración con Aurora en concreto logra uno de los objetivos globales más importantes para los fabricantes, tanto aeroespaciales como de otros sectores, que no es otro que la necesidad constante de reducir el peso.

“Ya sea por aire, mar o tierra, los vehículos ligeros consumen menos combustible. Esto permite a las empresas unos menores costes operativos, así como un impacto medioambiental reducido. Además, al emplear la cantidad de material exacta que se necesita para la producción, se espera reducir el coste de adquisición al eliminar los desechos y minimizar los costes de material sobrante y reciclaje”, concluye.