La fusión láser en la industria aeronáutica

La fusión láser con metales adquiere cada vez mayor importancia en la industria aeronáutica en el sentido de una estrategia de fabricación aditiva. Los argumentos clásicos a favor de optar por este proceso siguen siendo unos tiempos de mecanización mucho más rápidos, componentes más económicos y una libertad hasta ahora desconocida durante la conformación. Las nuevas palabras clave que aparecen ahora son ‘construcción ligera’ y ‘biónica’. Se puede observar una tendencia: Un proceso generativo altera el pensamiento constructivo del desarrollador en la construcción de aviones.

En las construcciones aeronáuticas los componentes del futuro podrán absorber de manera regulada las líneas de fuerza, sin dejar de cumplir los requisitos de la construcción ligera. Por lo general, la tecnología de fusión láser —como tiene la capacidad de desarrollar componentes relevantes para la seguridad que son mucho mejores, más ligeros y con una vida útil más prolongada que los componentes convencionales fabricados hoy en día. También existe una ligera diferencia en lo que respecta a las propiedades de los materiales. Prof. Dr. Ing. Claus Emmelmann, presidente de Laser Zentrum Nord GmbH, en Hamburgo. “Cuanto mayor sea la resistencia que presentan los materiales fabricados por adición láser, menor será su ductilidad; no obstante, esta ductilidad se puede aumentar mediante un tratamiento térmico apropiado”. Además, el proceso de caracteriza por su sostenibilidad y la preservación de los recursos al mismo tiempo que mejora la estructura de costes.

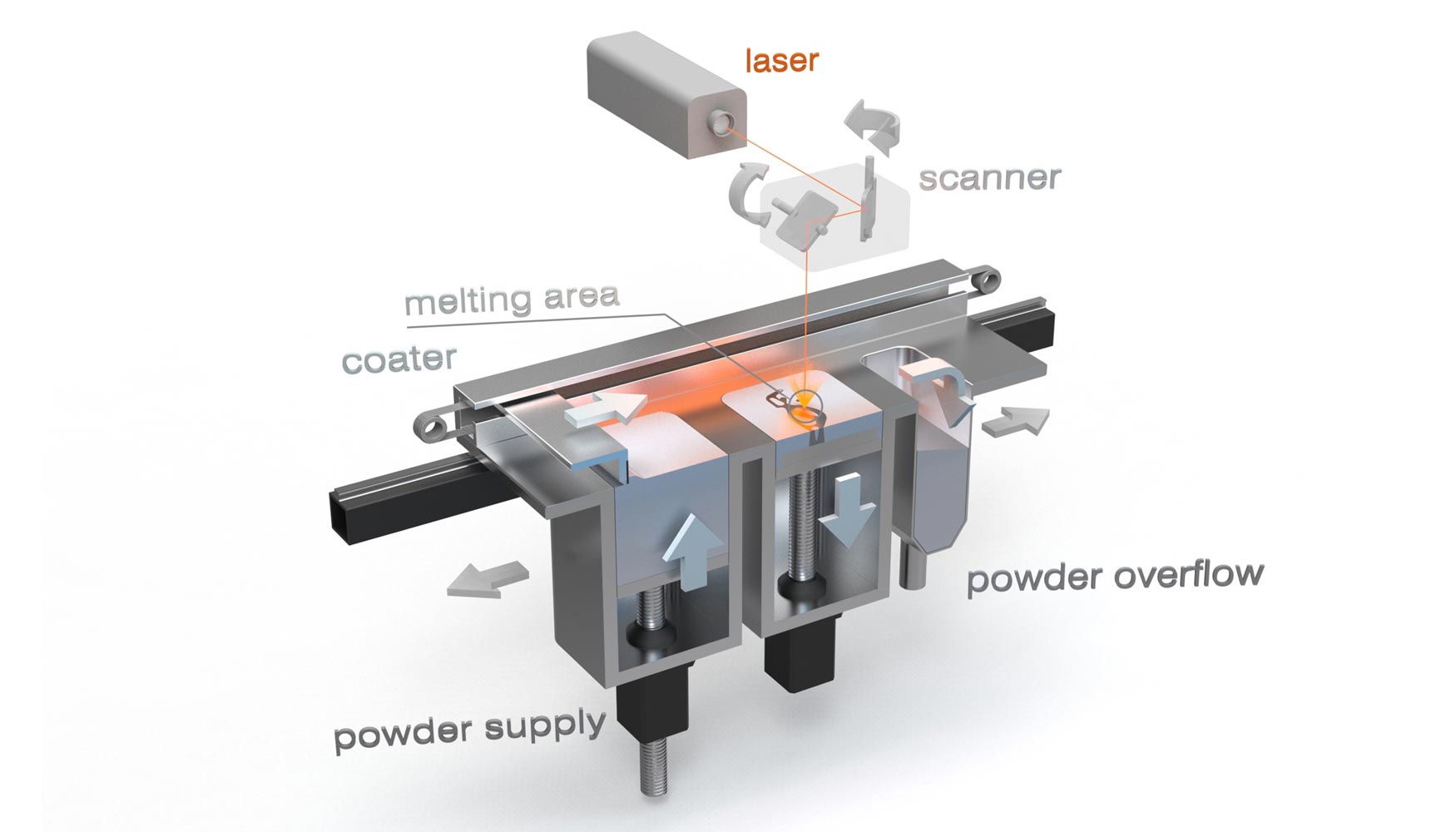

El proceso de LaserCUSING. Foto: Concept Laser GmbH, Lichtenfels.

La libertad geométrica y el potencial de construcción ligera como factores de impulsión

La libertad geométrica y la reducción del peso son argumentos a favor de la aplicación de la fusión láser con metales en la construcción de elementos aeronáuticos. El enfoque de ‘construcción ligera’ está pensado para conseguir que las compañías aéreas puedan operar sus aviones de manera más económica. La reducción de peso que se puede conseguir se traduce en una tendencia a la reducción en consumo de combustible o bien en una posibilidad de aumentar la capacidad de carga del avión. Una construcción aeronáutica nueva requiere la utilización de miles de brackets FTI (Flight Test Installations) en pequeñas series. La fabricación por adición de capas ‘Layer Manufacturing’ permite a los constructores diseñar nuevas estructuras. Los componentes fabricados por generación resultan más del 30% más ligeros que las piezas convencionales fabricadas por fundición o fresado. Además, los datos CAD constituyen la base inmediata de un trabajo de fabricación por adición. Al no necesitar herramientas, se minimizan los costes y se reduce en hasta un 75 % el periodo de tiempo necesario hasta disponer del componente terminado. Puesto que se trata de un proceso que no necesita herramientas, permite fabricar con antelación muestras funcionales con carácter de componente prototipo. Todo ello sin necesidad de desembolsar por adelantado los costes de herramientas. Esto permite identificar fallos en las primeras etapas de la construcción y, por tanto, mejorar el desarrollo del proyecto. En palabras de Peter Sander, jefe de departamento de Emerging Technologies & Concepts de Airbus, en Hamburgo: “Antes, las estimaciones para el desarrollo de un componente rondaban los seis meses; actualmente, este periodo de tiempo se ha reducido a tan sólo un mes”.

Aplicación de la biónica en el diseño de componentes y productos

La fusión láser con metales permite fabricar las estructuras más precisas y porosas. “Por este motivo, los componentes aeronáuticos del futuro tendrán un aspecto ‘biónico’”, aventura Peter Sander. En el transcurso de millones de años, la naturaleza ha ido perfeccionando la funcionalidad y las estructuras necesarias con el mínimo uso de los recursos. En Airbus, estas soluciones presentes en la naturaleza se analizan de manera estructurada para determinar su posible aplicación. Gracias a sus ‘estrategias inteligentes de exposición’, el láser alcanza con precisión el componente y permite su fabricación a medida en cuanto a la estructura, resistencia y acabado superficial. Según afirma Peter Sander: ‘Los primeros prototipos muestran un gran potencial en un procedimiento biónico. El procedimiento provocará algún tipo de cambio en los paradigmas de la construcción y fabricación’.

La calidad como un parámetro importante

Para los fabricantes de aviones, uno de los pilares más importantes de la industrialización es el control durante la fase de construcción del componente. Según afirma Peter Sander: “El control ‘Inline Process Monitoring’ con el módulo QM QMmeltpool desarrollado por Concept Laser tiene la siguiente aplicación práctica: gracias a una cámara y una serie de fotodiodos, el sistema controla el proceso en pequeñas superficies de 1x1 mm². A continuación, se realiza un protocolo del proceso”. A partir de 2016 este módulo se amplia con la adición de QMmeltpool 3D. En este proceso la supervisión temporal del proceso de construcción en 2D que había hasta ahora se convierte en un mapa posicional en 3D. De forma parecida a una resonancia magnética, en vez de solo datos referidos al tiempo, el sistema aporta ahora también señales relativas a la posición para establecer una asignación clara. Estas señales permiten la generación de juegos de datos 3D de la pieza o de su estructura. De esta forma se genera un mapa en 3D muy exacto de la pieza. Así, QMmeltpool 3D puede aportar indicaciones acerca de puntos erróneos en la pieza. Esto permite minimizar las pruebas y comprobaciones posteriores. Además, los datos están disponibles inmediatamente después del proceso de construcción, de manera que también se ahorra tiempo. Otros módulos QM para garantizar la calidad de forma activa son QMcoating, QMatmosphere, QMpowder y QMlaser. Miden o controlan por ejemplo la potencia láser o la formación de capas del polvo de metal y, al mismo tiempo protocolizan todo el proceso de fabricación íntegramente. Otro factor relevante para garantizar la calidad es realizar los trabajos en un sistema cerrado para asegurar que el proceso se ejecuta sin la presencia de polvo y contaminación. Esto permite descartar influencias negativas que puedan afectar al proceso. Según Frank Herzog, fundador y socio ejecutivo de Concept Laser, “a día de hoy podemos hablar de un proceso de fabricación regulado, reproducible y seguro”. A lo que el Prof. Dr.-Ing. Emmelmann añade: “El software QS nos permite supervisar y documentar tanto la composición de la atmósfera gaseosa protectora como aquellos datos considerados importantes como los parámetros láser y los comportamientos de la caldera de fusión. Además, pueden suprimirse las magnitudes de perturbación generadas por la contaminación”.

En este campo Concept Laser también se puede considerar un pionero, ya que la empresa lleva trabajando desde el año 2004 en distintos módulos para la mejora/supervisión de calidad.

La ‘tecnología verde’ protege los recursos

Durante el fresado de piezas aeronáuticas se genera hasta un 95 % de residuos reciclables. En la fusión láser, el usuario obtiene un componente conocido como ‘componente conformado neto’, en el que la cantidad de residuos generados es de aproximadamente un 5 %. "En la construcción aeronáutica se habla de la 'buy to fly ratio' proporción de material usado, y en este apartado un 90 % se considera un valor estupendo. Naturalmente este valor también se refleja en el balance energético", opina el Prof. Dr. Ing. Claus Emmelmann. Todo ello, convierte a este proceso en un factor realmente interesante, especialmente para materiales aeronáuticos de gran calidad y muy caros, como el titanio. La estrategia de fabricación sin herramientas ahorra tiempo y favorece la estructura de costes. El consumo de energía regulado y la protección de los recursos son pilares característicos de la fundición láser. Frank Herzog: “LaserCUSING es una ‘tecnología verde’ que reduce el tan criticado impacto ecológico durante la producción”.

Suministro de repuestos 2.0: rápido, descentralizado y bajo demanda

Una de las características innovadoras de la ‘aeronáutica generativa’ son los repuestos. En el futuro, el suministro de los repuestos se realizará de manera descentralizada, personalizados bajo demanda y se instalarán sin necesidad de utilizar herramientas. En caso de fallos en un componente, el repuesto se podrá confeccionar directamente in situ. Esto permite el desarrollo de redes descentralizadas de fabricación y, por tanto, la aplicación de estrategias globales y regionales que permiten reducir las vías de transporte necesarias y, en especial, los plazos de entrega. Como consecuencia, también se reducen los tiempos de inactividad y de revisión de los aviones por motivos de mantenimiento. Todo ello permitirá reducir considerablemente el tamaño de los almacenes de repuestos que, en la actualidad, albergan componentes poco utilizados pero que resultan indispensables teniendo en cuenta las prolongadas vidas útiles de los modelos de avión. Una menor inmovilización de capital aumenta la flexibilidad y, en especial, la disponibilidad temporal de componentes relevantes para la seguridad, lo cual es especialmente atractivo si se tiene en cuenta la presión de los precios que existe en el sector aeronáutico.

Futuro

La fusión láser como tecnología de impresión 3D aporta ‘piezas inteligentes’ que superan las cracterísticas de rendimiento de piezas fabricadas de forma convencional en prácticamente todos los aspectos. Sobre todo en el campo de la aeronáutica los expertos de fabricación ya hablan de un cambio en el paradigma. De momento, debido a las estructuras de los tamaños de lotes la industria aeronáutica representa la vanguardia de la fabricación generativa, pero un aumento en las velocidades de construcción y el tamaño del espacio de construcción auguran un efecto inicial sobre prácticamente todas las ramas industriales. La atención la centran la industria automovilística, la tecnología dental y médica y la industria de herramientas y máquinas-herramienta. Los proveedores de servicios de fabricación descentralizados son importantes impulsores de nuevos modelos de negocio, tal y como demuestra el centro Laser Zentrum Nord. De esta manera también es posible devolver las ganancias de la fabricación en países de salarios bajos a puntos industriales y de desarrollo típicos en Europa o EE UU para aumentar la fuerza y velocidad de innovación en estos puntos.