Aquest article ha estat escrit originalment en castellà. L'hem traduït automàticament per a la vostra comoditat. Tot i que hem fet esforços raonables per a aconseguir una traducció precisa, cap traducció automática és perfecta ni tampoc pretén substituir-ne una d'humana. El text original de l'article en castellà podeu veure'l a

Evolución técnica de la máquina-herramienta. Reseña histórica.HISTÒRIA TECNOLÒGICA

Evolució tècnica de la màquina-eina. Ressenya històrica.

Patxi Aldabaldetrecu

President Fundació Museu Màquina-Eina d'Elgoibar

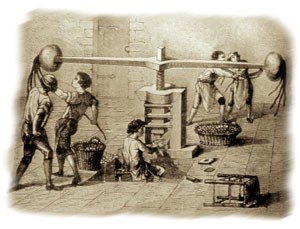

01/02/2002Premsa de balancí de Nicolás Briot (1626), dissenyada per Leonardo da Vinci, i que va suposar la posada en marxa generalitzada de l'encunyació de moneda

Evolució fins al segle XVII

Des de la prehistòria, l'evolució tecnològica de les màquines-eina s'ha basat en el binomi eina-màquina. Durant segles, l'eina va ser la prolongació de la mà de l'home fins a l'aparició de les primeres màquines rudimentàries que van ajudar en la seva utilització. Encara que en l'antiguitat no van existir màquines-eina pròpiament dites, però, van aparèixer dos esbossos de màquines per realitzar operacions de tornejat i taladrat.

En ambdós casos, utilitzant una de les mans, era necessari crear un moviment de rotació de la peça en el tornejat i de l'eina en el trepat. A causa d'aquesta necessitat va néixer l'anomenat "arc de violí", instrument d'accionament giratori alternatiu compost d'un arc i una corda, utilitzat des de fa milers d'anys fins a l'actualitat en què encara s'utilitza de forma residual en alguns països. Cap 1250 va néixer el torn de pedal i perxa flexible accionat amb el peu, representant un gran avenç sobre l'accionat amb arc de violí ja que permetia tenir les mans lliures per al maneig de l'eina de tornejat.

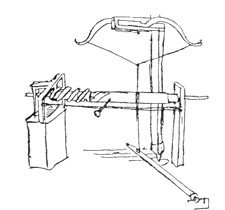

Gravat de torn accionat per arc (1435), principi de funcionament encara en ús en alguns països

Fins a finals del segle XV no es produeixen nous avenços. Leonardo da Vinci, en el seu "Còdex a Atlàntic", va realitzar un esbós de diversos torns que no van poder construir per falta de mitjans, però que van servir d'orientació per a propers desenvolupaments. Es tractava d'un torn de roscar de gir alternatiu, un altre de gir continu a pedal i un tercer per roscat amb cargol patró i rodes intercanviables.

Per a principis del segle XVI Leonardo da Vinci havia dissenyat les tres principals màquines per al encunyat de monedes: la laminadora, la retalladora i la premsa de balancí. Segons sembla, aquests dissenys van servir a Cellini per construir una rudimentària premsa de balancí el 1530, però la posada en pràctica generalitzada s'atribueix a Nicolás Briot en 1626.

L'anomenat "arc de violí", primer instrument d'accionament giratori alternatiu compost d'un arc i una corda, és utilitzat encara de forma residual en alguns països

El descobriment de la combinació del pedal amb un plançó i una biela permetre la seva aplicació en primera instància a les rodes d'esmolar, i poc després als torns. Així, després de tants segles, va néixer el torn de gir continu anomenat de pedal i roda, el que implicava l'ús de biela-manovella que devia ser combinat amb un volant d'inèrcia per superar els punts morts, "alt i baix"

A la fi de l'edat mitjana s'utilitzen la màquina esmoladora que empra la pedra giratòria abrasiva, el trepant d'arc, el filaberquí i el torn de gir continu, que treballen amb deficients eines d'acer al carboni. S'usen martells de forja i rudimentàries barrinador de canons, accionades per rodes hidràuliques i transmissions d'engranatges de fusta tipus "llanterna". Es va iniciar la fabricació d'engranatges metàl·lics principalment de llautó, aplicats a instruments d'astronomia i rellotges mecànics. Leonardo da Vinci va dedicar molt de temps a calcular relacions d'engranatges i formes ideals de dents. Es va pensar que ja existien totes les condicions per a un fort desenvolupament però no va ser així, ja que fins a mitjan segle XVII el desenvolupament tecnològic va ser pràcticament nul.

El torn de gir continu, amb la introducció d'algunes millores, es va seguir utilitzant durant molt de temps. Es van introduir elements de fosa, com ara la roda, els suports de l'eix principal, contrapunt, suport de l'eina i, cap a 1568, el mandril. Es van començar a mecanitzar petites peces d'acer, però va trigar molts anys a generalitzar-se. El reverend Plumier, en la seva obra "L'Art de tourner" escrita en 1693, assenyala que hi ha pocs homes capaços de tornejar ferro.

El francès Blaise Pascal, nen prodigi en matemàtiques, enuncia el principi que porta el seu nom en el "Tractat de l'equilibri dels líquids" a 1650. Va descobrir el principi de la premsa hidràulica, però a ningú se li havia ocorregut la seva aplicació per a usos industrials fins que Bramach patenta a Londres la seva invenció d'una premsa hidràulica en 1770. Però sembla que van ser els francesos germans Perier, entre 1796-1812, qui van desenvolupar premses hidràuliques per al encunyat de moneda. És a partir de 1840 quan Cave s'inicia la fabricació de premses hidràuliques d'elevades pressions.

Esbós d'un torn de pedal i doble perxa de Leonardo da Vinci, que no va arribar a construir per falta de mitjans (segle XV)

A la fi de l'edat mitjana s'utilitzen màquines esmoladores que empren la pedra giratòria abrasiva, trepants d'arc, filaberquí i torns de gir continu, que treballen amb deficients eines d'acer al carboni

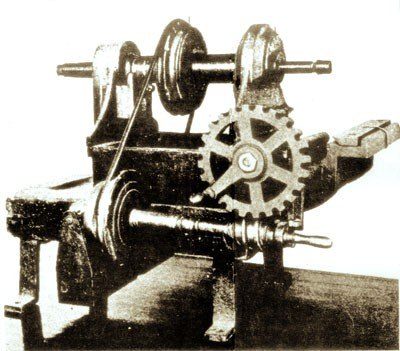

En els segles XVII i XVIII, els fabricants de rellotges i instruments científics fan servir torns i màquines de roscar de gran precisió, destacant el torn de roscar de l'anglès Jessè Ramsden construït el 1777. En un suport de ferro de perfil triangular es posava el porta-eines, que podia lliscar longitudinalment. Amb una maneta accionada a mà ia través d'un joc d'engranatges cap girar la peça a roscar col·locada entre punts i, al mateix temps, per mitjà d'un cargol de rosca patró s'aconseguia l'avanç o pas de rosca desitjat.

Segle XVIII: nova font d'energia

El segle XVIII va ser un períod'en el qual l'home va dedicar tots els seus esforços a aconseguir la utilització d'una nova font d'energia. El francès Denis Papin, amb el experimentar de la seva famosa marmita, realitzat en 1690, va donar a conèixer el principi fonamental de la màquina de vapor. Poc després, el 1712, Thomas Newcomen va iniciar la construcció de rudimentàries màquines de vapor - màquines de foc - que van ser utilitzades per treure l'aigua a les mines angleses. Però definitivament va ser James Watt qui va idear i va construir la màquina de vapor per a usos industrials.

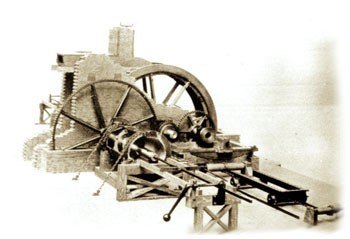

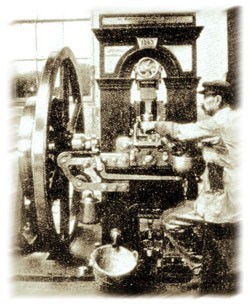

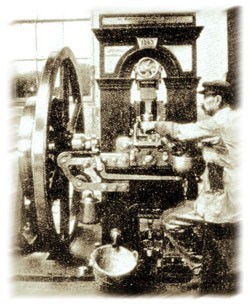

Watt va concebre la seva idea de màquina de vapor en 1765, però no va solucionar els problemes per construir una màquina vàlida per a usos industrials fins a quinze anys més tard, el 1780. Després de molts intents fallits, i pel fet que no era possible obtenir toleràncies adequades en el mecanitzat de cilindres amb les barrinadors-mandrinadoras de l'època per haver estat ideades per a la mecanització de canons, va ser John Wilkinson el 1775 qui va construir, per encàrrec de watt, una mandrinadora més avançada tècnicament i de major precisió, accionada igual que les anteriors per mitjà d'una roda hidràulica. Amb aquesta màquina, equipada amb un enginyós capçal giratori i desplaçable, es va aconseguir un error màxim: "del gruix d'una moneda de sis penics en un diàmetre de 72 polzades", tolerància molt grollera però suficient per garantir l'ajustament i hermetisme entre pistó i cilindre.

La màquina de Watt va ser l'origen de la primera revolució industrial; produint transcendentals canvis tecnològics, econòmics i socials, però la seva construcció no hagués estat possible sense l'evolució tècnica, com hem vist, de la màquina-eina. La màquina de vapor va proporcionar potències i regularitat de funcionament inimaginables fins a aquest moment, però a més no estava supeditada a la servitud d'un emplaçament determinat.

Durant les guerres napoleòniques es va posar de manifest el problema que creava la manca d'intercanviabilitat de peces en l'armament. Era un problema al qual calia trobar una solució, fabricant peces intercanviables. Calia dissenyar màquines-eina adequades, ja que no hi havia uniformitat en les mesures ni les màquines-eina existents podien considerar-se com a tals.

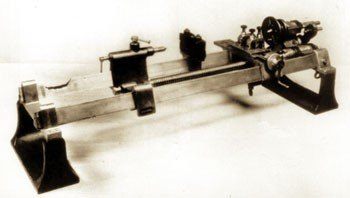

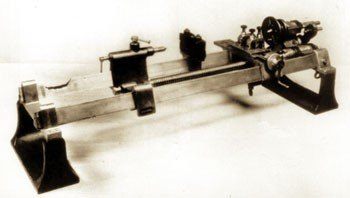

L'anglès Henry Maudslay, un dels principals fabricants de màquines-eina, va ser el primer que va admetre la necessitat de dotar de major precisió a totes les màquines dissenyades per construir altres màquines. El 1897 va construir un torn per cilindrar que va marcar una nova era en la en la fabricació de màquines-eina. Va introduir tres millores que van permetre augmentar notablement la seva precisió: la construcció de l'estructura totalment metàl·lica, la inclusió de guies planes de gran precisió per al lliscament del carro porta-eines i la incorporació d'eixos roscats-femella de precisió per a l'accionament dels avenços . Elements mecànics que segueixen sent essencials en l'actualitat.

Mandrinadora de J. Wilkinson accionada per roda hidràulica, fabricada el 1775 per encàrrec de James Watt. Es va aconseguir una precisió "del gruix d'una moneda de sis penics en un diàmetre de 72 polzades" (Science Museum, Londres).

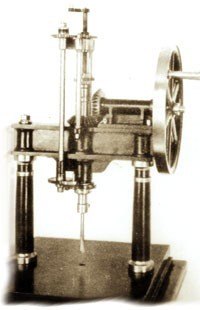

Trepant de sobretaula totalment metàl·lic, amb gir d'eix porta broques accionat a mà o per transmissió fabricat per Nasmyth el 1938 (Science Museum, Londres).

Segle XIX: desenvolupament industrial

En 1800, Mudslay construir el primer torn realitzat enterament de metall per roscar cargols, i el seu element fonamental l'eix guia patró. Es diu que Maudslay va dedicar deu anys de treballs per aconseguir un cargol patró satisfactori.

Per completar el cicle i tenir una referència de partida, era necessari poder mesurar amb precisió les peces fabricades, amb l'objecte de complir les especificacions per a ser intercanviables, Maudslay construir un micròmetre de cargol el 1805 per a la seva pròpia utilització, que va batejar amb el nom del senyor Canceller. James Nasmyth, deixeble avantatjat de Maudslay, va assenyalar, referint-se a aquest sistema de mesura, que podia mesurar la mil·lèsima part de la polzada. Maudslay construir el 1803 la primera amortallat vertical per treure chaveteros a politges i engranatges i altres màquines diverses.

Leonardo da Vinci va dedicar molt de temps a calcular relacions d'engranatges i formes ideals de dents. Es va pensar que ja existien totes les condicions per a un fort desenvolupament però no va ser així

Si la màquina de vapor va ser el motor que va fer possible el desenvolupament del maquinisme, proporcionant l'energia necessària, el desenvolupament industrial del segle XIX va ser possible gràcies al disseny i fabricació de diversos tipus de màquines i processos de treball, aplicats a la fabricació de peces metàl·liques de tot tipus. La fabricació de les màquines de vapor, vaixells, material de tren, automòbils, trens de laminació per a la siderúrgia, maquinària tèxtil etc., Només es pot realitzar utilitzant màquines-eina. Amb la particularitat que la màquina-eina. és l'únic mitjà existent amb el qual es poden fabricar altres màquines-eina i, en general, també l'únic mitjà per a fabricar qualsevol altra màquina o element construït amb materials metàl·lics.

La influència de Maudslay en la construcció de màquines-eina britàniques perdurar durant gran part del segle XIX a través dels seus deixebles. Els tres més importants fabricants de la següent generació: Richard Roberts i Joseph Whitworth havien treballat a les seves ordres i James Nasmyth va ser el seu ajudant personal. Durant tot el segle XIX es van construir una gran varietat de tipus de màquines-eina per donar resposta, en quantitat i qualitat, al mecanitzat de totes les peces metàl·liques dels nous productes que s'anaven desenvolupant.

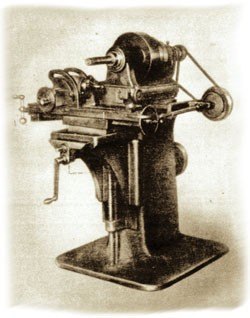

Primera fresadora universal, fabricada per Joseph R. Brown en 1862. Estava equipada amb divisor, consola amb desplaçament vertical, curs transversal i avanç automàtic de la taula longitudinal amb l'aplicació de la transmissió Cardan

Es fa necessari planejar planxes de ferro per substituir el cisellat, de manera que neix el primer raspall pont pràctic d'ús industrial fabricat per Richad Roberts a Anglaterra el 1817, que incorpora una guia en V i l'altra plana per el desplaçament de la taula porta peces. El 1836 Whitworth va fabricar un petit raspall pont per mecanitzar peces de 1.280 mm., De longitud per 380 d'ample. La necessitat de substituir el treball de cisell i llima, en peces petites va ser la raó que va motivar a James Nasmyth en 1836 a dissenyar i construir la primera llimadora, batejada amb el nom de "braç d'acer de Nasmyith". El 1840 Whitworth perfeccionar aquesta màquina, incorporant un dispositiu automàtic descendent del carro porta-eines.

Cap a 1817 es produeix un avanç important en l'encunyació de monedes, en desenvolupar el mecànic alemany Dietrich Uhlhöm una premsa colzada coneguda com premsa moneder, que és perfeccionada per l'empresa Ludwig Lowe. El francès Thonelier fabrica una premsa similar i introdueix el procediment de virolla partida. A partir de 1863, La Maquinista Terrestre i Marítima de Barcelona inicia la fabricació de premses tipus Thonelier per a la Casa de la Moneda de Madrid. En l'exposició de París de 1867, el francès Cheret presentar la novetat d'una premsa mecànica de fricció. Les primeres màquines d'aquest tipus es van posar en funcionament a la Fàbrica de la Moneda de París. Poc després el 1870, l'empresa americana BLIS & Williams va fabricar i comercialitzar les primeres premses d'excèntrica.

Les primeres operacions de fresat abans de la construcció de màquines específiques per a aquest treball es van realitzar en torns accionats a pedal, però el naixement i la seva evolució està relacionat, amb la guerra de la independència, quan la colònia britànica a Amèrica va haver emprendre el seu propi desenvolupament industrial. La necessitat de fabricar armament en grans sèries va ser el factor determinant en el desenvolupament del fresat. L'americà Ely Whitney va rebre l'encàrrec de fabricar gran quantitat de fusells per al govern del seu país. Estudiar la possibilitat de fabricació en sèrie, per al que disseny i va construir el 1818 la primera màquina de fresar. Estava composta d'una carcassa de fusta suportat per quatre potes de ferro forjat. La taula porta-peces es desplaçava longitudinalment sobre guies en forma de cua de milà i, entre d'altres mecanismes, destacava un eix infinitat que es podia embragar i desembragar sobre una corona dentada allotjada en l'eix del carro. El 1830 es construeix una fresadora totalment metàl·lica a la qual s'incorpora un carro per a la regulació vertical.

Torn per cilindrar de Maudslay, que va marcar una nova era (1797). La seva influència en les màquines-eina britàniques perdurar durant gran part del segle XIX a través dels seus deixebles

El 1848 el destacat enginyer americà Howe introdueix noves prestacions, incorporant politges de tres graons i desplaçaments en sentit vertical, longitudinal i transversal. Dos anys després dissenya la primera fresadora copiadora de perfils i influeix decisivament en la introducció d'altres importants millores. Un avanç molt important es produeix en 1862, quan J. R. Brown va construir la primera fresadora universal equipada amb divisor, consola amb desplaçament vertical, curs transversal i avanç automàtic de la taula longitudinal amb l'aplicació de la transmissió Cardan. Amb la fresadora universal construïda el 1884 per Cincinnati, a la qual s'incorpora per primer cop un moltó cilíndric desplaçable axialment, s'aconsegueix el màxim desenvolupament d'aquest tipus de màquines. Per la influència que ha tingut en la construcció dels actuals centres de fresat de CNC, cal destacar la fresadora del francès P. Huré construïda en 1894, que incorporava un enginyós capçal amb el qual, mitjançant previ moviment giratori, podia treballar en horitzontal, vertical i altres posicions.

Cap a 1840 es desenvolupa una màquina que era imprescindible per al forjat de peces de ferrocarril. Paral·lelament, Bourdon a França i Nasmyth a Anglaterra desenvolupen i construeixen el martell piló accionat per vapor. Va ser el mètod'idoni per al batut de grans masses d'acer fins que van aparèixer els martells de caiguda lliure a finals del segle XIX.

Ja el reverend Plumier, en la seva obra "L'Art de tourner" escrita en 1693, assenyala que hi ha "pocs homes capaços de tornejar ferro"

Davant la necessitat de foradar peces d'acer, cada vegada més gruixudes, Nasmyth va ser el primer que va construir cap a 1838, un trepant de sobretaula totalment metàl·lic, amb gir d'eix porta broques accionat a mà o per transmissió. Alguns anys després, el 1850, Whitworth fabricar el primer trepant de columna accionat per transmissió a corretja i gir de l'eix porta broques, a través d'un joc d'engranatges cònics. Portava una taula porta peces regulable verticalment mitjançant el sistema de pinyó cremallera. El 1860 es produeix un esdeveniment molt important per al taladrat, en inventar el suís Martignon la broca helicoïdal. L'ús d'aquestes broques es va generalitzar ràpidament, ja que representava un gran avenç en producció i durada de l'eina amb relació a les broques punta de llança utilitzades fins a la data esmentada.

L'anglès Joseph Whitworth, influenciat pel seu mestre Maudslay en els avenços relacionats amb la precisió, importància cargol-femella, va construir una màquina de mesurament que millorava la precisió de la construïda per Maudslay, i estava especialment interessat en buscar la solució per al problema de les guies de màquina-eina, i altres superfícies que havien de ser autènticament planes. Després d'un intens estudi, el 1840 va presentar un escrit a l'Associació Britànica a Glasgow, titulat: "Una autèntica superfície plana, en lloc de ser d'ús comú es considera pràcticament desconeguda", en el qual descrivia el mètode per obtenir una superfície plana partint de tres peces metàl·liques planes.

Whitworth perfecciona el torn paral·lel, de tal manera que l'monopolea de 1850 ha tingut vigència fins als nostres dies, i només va ser millorat a partir de 1890 amb la incorporació dels americans de la Caixa Norton. Whitworth, a més de fabricant de moltes i bones màquines, va destacar en la fabricació d'eines i va ser qui va solucionar l'anarquia de rosques i els perjudicis que es derivaven d'aquesta situació. Desenvolupar el sistema de rosques Whitworth, basat en la polzada. Introduït ràpidament en la indústria, el 1841 va ser adoptat per l'Institute of Civil Engineers d'Anglaterra. Els americans no van acceptar aquesta normalització, adoptant el 1868 el sistema Seller, que diferia molt poc del sistema anglès.

Co de Whitney, construïda el 1818 per fabricar gran quantitat de fusells en sèrie durant la guerra de la independència americana. Destacava un eix infinitat que es podia embragar i desembragar sobre una corona dentada allotjada en l'eix del carro.

Fins 1850 els anglesos van ser els líders i pràcticament els únics fabricants de màquines-eina, però a partir d'aquesta data es van dedicar principalment al disseny i la fabricació de grans màquines, per tal de donar solució al mecanitzat de peces per als ferrocarrils en aquest desenvolupament estaven compromesos. Va ser a partir d'aquest moment quan els americans es van imposar en l'àmbit mundial en la fabricació de maquinària lleugera desenvolupant, fins a finals del segle XIX, nous i importants tipus de màquines-eina universals i de producció, per mecanitzar cargols, peces de màquines de cosir i escriure, armament, maquinària agrícola etc.

L'anglès Henry Maudslay, un dels principals fabricants de màquines-eina, va ser el primer que va admetre la necessitat de dotar de major precisió a totes les màquines dissenyades per construir altres màquines

Davant la necessitat de realitzar diferents operacions en un mateix amarratge de peça, cap a 1854 es van incorporar torretes regirar a torns convencionals per a fabricar cargols i petites peces de revolució. Pocs anys després, el 1858, H.D. Stone va dissenyar el primer entorn regirar fabricat per "Jones & Lamson" a partir de barra, però va ser a partir de 1860 quan les empreses "Brown & Sharpe" i "Pratt & Whiney" van començar a fabricar amb normalitat aquest tipus de màquines.

Com a complement del torn revòlver, cap a 1870 es van desenvolupar torns automàtics per donar solució a la producció en grans sèries de petites peces de revolució. El primer torn va ser dissenyat per Spencer i fabricat per "Hartford Machine Screw". "Pratt & Whitney" construeix el primer to automàtic amb carregador de peces el 1898 i el mateix any "The National Acme", el primer torn multieix.

A partir de 1865 les prestacions de les màquines augmenten al equipar-se amb noves eines fabricades amb acer aliat, descobert per Robert Mushet. Això permet doblar la capacitat de mecanitzat en relació amb les eines d'acer al carboni al gresol conegudes fins aleshores.

A París el 1843 els francesos van fabricar la primera mola artificial, iniciant-se el procés de substitució de les pedres de marès. Per al rectificat de peces cilíndriques va ser utilitzat en primera instància el torn; acoblant en el seu carro longitudinal un capçal porta-moles, weight grinding Latha. El 1870 "Brown Sharpe", fabrica i ofereix al mercat la primera rectificadora universal, que no va aconseguir tal qualitat fins que el 1880 se li va afegir un dispositiu per al rectificat interior. La mateixa empresa desenvolupa el rectificat de superfícies planes, construint una petita rectificadora el 1880 per a peces petites i una rectificadora pont el 1887 per a peces grans.

El veritable desenvolupament del rectificat de producció amb eines abrasives no s'inicia fins a finals del segle XIX. Dues circumstàncies van afavorir aquest desenvolupament. D'una banda, l'exigència de la indústria de l'automòbil que demana peces d'acer temperat i acabades amb un alt grau de qualitat i, de l'altra, el descobriment, en 1891, per part d'Edward Goodrich Acheson, del carbur de silici, carborúndum: El descobriment de Acheson va permetre disposar d'una potent eina per desenvolupar grans velocitats de tall, propiciant la construcció de màquines més potents i precises per a donar resposta a les noves exigències de qualitat. Per a finals del segle XIX, l'empresa anglesa Churchil i les americanes Norton, Landis, Blanchar, Cincinnati, etc., Havien desenvolupat pràcticament tots els tipus rectificadores que, en la seva arquitectura i components mecànics, s'utilitzen en els nostres dies.

A partir de 1898, amb el descobriment de l'acer ràpid per part de Taylor i White, es fabriquen noves eines amb les que es triplica la velocitat perifèrica de tall, augmentant la capacitat de despreniment de ferritja, de l'ordre de set vegades, utilitzant màquines adaptades a les noves circumstàncies.

Amb la fresadora universal construïda el 1884 per Cincinnati, a la qual s'incorpora per primer cop un moltó cilíndric desplaçable axialment, s'aconsegueix el màxim desenvolupament d'aquest tipus de màquines

Segle XX: fins a 1940

El nou segle es va rebre com l'inici d'una nova era, que oferia grans possibilitats de progrés. Als Estats Units circulaven al voltant de 8.000 automòbils, però no existia una indústria organitzada ni els milers de productes que s'han desenvolupat durant el segle XX, però hi havia il·lusió i una forta confiança en el futur.

El sistema de generació polifàsic de Tesla el 1887 va fer possible la disponibilitat de l'electricitat per a usos industrials, consolidant-se com una nova font d'energia capaç de garantir el formidable desenvolupament industrial del segle XX. Apareix just en el moment precís, quan les fonts d'energia del segle XIX es manifesten insuficients. Els motors de corrent continu fabricats a petita escala, i els de corrent altern, reben un gran impuls a principis de segle, reemplaçant a les màquines de vapor ia les turbines que accionaven fins a aquest moment les transmissions dels tallers industrials. Poc després, molt lenta però progressivament, s'acoblen directament de forma individualitzada a la màquina-eina.

A principis de segle no s'exigien toleràncies de fabricació superiors a 0,001 de polzada a causa, d'una banda, al fet que encara no calia més precisió per als productes que es fabricaven i, d'altra, al fet que les màquines-eina no havien arribat a un major grau de precisió. Però davant les noves exigències de qualitat van començar a utilitzar toleràncies en mil·lèsimes de metro a partir de 1910. Estats Units era el fabricant mundial de micròmetres a principis de segle, i el mesurament de la precisió màxima en un taller depenia d'aquest instrument.

L'exigència de qualitat i la forta evolució productiva de l'automòbil van contribuir al desenvolupament de la màquina-eina, la metrologia i l'aplicació dels procediments de fabricació en massa. La fabricació de peces intercanviables augmenta constantment, i es fa necessari millorar les prestacions de matriceria i utillatge. Per donar resposta al problema, l'enginyer suís Prrenond Jacot dissenya i fabrica una punteadora vertical amb taula de coordenades polars, on s'executen operacions amb una precisió mai assolida fins aleshores.

En 1800, Mudslay construir, després de 10 anys de treballs, el primer torn realitzat enterament de metall per roscar cargols, i el seu element fonamental la claveguera guia patró

El 1908 Henry Ford fabrica el primer automòbil produït en sèrie, model T, i el 1911 instal el primer transportador en cadena a Highland Park, iniciant la producció en massa. Es perfeccionen una gran quantitat de màquines-eina adaptades a les característiques exigides per la indústria de l'automòbil.

Des de principis del segle XX fins al naixement del control numèric (CN) i fins i tot després, es mantenen pràcticament en totes les màquines les formes arquitectòniques que, en aquest sentit, van aconseguir la seva plenitud a la fi del segle XIX. No obstant això evolucionar i es van construir altres més potents, rígides, automàtiques i precises, i pot aconseguir majors velocitats de gir, amb la incorporació als capçals de coixinets o rodaments de boles; contribuint rendiblement l'extraordinari increment de productivitat assolit per la indústria en general i en especial per l'automobilística i aeronàutica.

Aquesta evolució va ser deguda fonamentalment, d'una banda, al descobriment de noves eines de tall com hem vist: carbur de silici, acer ràpid i, a partir de 1926, es produeix un altre avenç important amb el descobriment per part de l'empresa alemanya Krupp l' carbur cimentat metall dur, presentat a la fira de Leipzig en 1927 amb la denominació de Widia. D'altra banda es registra l'automatització de diversos moviments mitjançant l'aplicació de motors elèctrics, sistemes hidràulics, pneumàtics i elèctrics.

L'aplicació d'accionaments hidràulics, primer a rectificadores i després en torns copiadors, etc., Es va fer possible, d'una banda, a causa del perfeccionament en la construcció de cilindres precisos i hermètics, i, d'altra, al desenvolupament de bombes capaços de bombar oli a pressió per l'accionament dels esmentats cilindres. Això va ser possible gràcies a la capacitat de dues grans enginyers: l'americà Janney, que va dissenyar i va fabricar el 1906 una bomba de pistons de cabal variable, i l'anglès Hele Shaw que va construir, el 1912, una bomba giratòria a pistons radials i cabal variable .

A partir de 1925 als Estats Units les revistes especialitzades tracten de les unitats autònomes de mecanitzat i neix la noció de transferència de les peces a mecanitzar. Tenint en compte que, llevat d'algunes excepcions, totes les operacions de mecanitzat que combinen la rotació d'una eina amb un moviment d'avanç es poden realitzar amb aquestes unitats, s'ha descobert la màquina ideal perquè, disposada en línia, pugui realitzar diferents operacions mitjançant transferència de la peça a mecanitzar. A partir de l'any 1945 les fàbriques d'automòbils utilitzen de manera generalitzada màquines transfer, compostes d'unitats autònomes, en el mecanitzat de blocs i culates.

Les primeres operacions de fresat abans de la construcció de màquines específiques per a aquest treball es van realitzar en torns accionats a pedal, però el naixement i la seva evolució està relacionat, amb la guerra de la independència dels EUA

Segle XX: a partir de 1941

El 1943 s'estava desenvolupant un nou procediment de treball revolucionari. El matrimoni de científics russos Lazarenko, anuncia la seva descobriment i posa en marxa els primers dispositius que van permetre posteriorment la mecanització per electroerosió. Cap a 1950 van aparèixer les primeres màquines, en les que bàsicament s'utilitzaven elements d'altres convencionals a les que s'incorporava un generador, un tanc per al dielèctric, elèctrod'amb la forma del motlle a mecanitzar, etc. El 1955 apareixen als Estats Units les primeres màquines d'electroerosió concebudes com a tals per realitzar mecanitzats per penetració, revolucionant el difícil i costós sistema de fabricació de motlles i estampes. Molts anys més tard, recolzant-se en el control numèric, es desenvolupa la electroerosió per fil, que permet el tall de perfils complicats i precisos mitjançant un elèctrode constituït per un filferro molt prim i una trajectòria de peça controlada per control numèric.

La primera màquina-eina fabricada a Espanya: la premsa tipus Thonelier, construïda per "La Maquinista Terrestre i Marítima" en 1863 per a la Casa de la Moneda de Madrid. Va fabricar les primeres pessetes, ara desaparegudes.

L'electrònica - i la informàtica que està suportada per la primera - han provocat una nova revolució industrial. El punt de partida cal situar-lo en 1945, quan dos científics de la Universitat de Pennsilvanya, John W. Manclhy i J. Presper Ecker van crear la primera computadora electrònica digital que ha funcionat realment al món. Es va denominar ENAC, era voluminosa, consumia molta energia i era difícil de programar, però funcionava.

El 1948, John Parson inicia l'aplicació del control numèric a la màquina-eina, per tal de resoldre el problema del fresat de superfícies complexes tridimensionals per a l'aeronàutica. El 1949 Parson contractar amb l'Institut Tecnològic de Massachusetts el disseny dels servomecanismes de control per a una fresadora. El 1952 funcionava un control experimental, aplicat a una fresadora Cincinnati. La programació utilitzava un codi binari sobre cinta perforada, i la màquina executava moviments simultanis coordinats sobre tres eixos. El 1955 es presenten unes poques màquines a la Fira de Chicago, governades per targetes i cintes perforades La US Air Force s'interessa pel sistema i formula una comanda de 170 màquines-eina per valor de cinquanta milions de dòlars, beneficiant-se del mateix diversos prestigiosos fabricants americans. Però els models desenvolupats durant els anys cinquanta i seixanta van ser poc eficaços i van resultar molt cars.

Va ser a partir dels anys setanta, amb el desenvolupament de la microelectrònica, quan el CN passa a ser control numèric per ordinador (CNC) per la integració d'un ordinador en el sistema. Però definitivament va ser durant els anys vuitanta quan es produeix l'aplicació generalitzada del CNC, a causa del desenvolupament de l'electrònica i la informàtica, provocant una revolució dins de la qual encara estem immersos.

A més de la seva incorporació a les fresadores, l'aplicació del control numèric es va estendre a mandrinadoras, torns i trepants. Però ràpidament es va comprovar que existia un potencial d'automatització superior al que podia obtenir sobre màquines clàssiques i va sorgir un nou concepte de màquina: l'anomenat centre de mecanitzat. Neix així una màquina-eina capaç de fresar, trepar, roscar, mandrinar, etc., Que inclou un magatzem d'eines i un sistema de canvi automàtic d'aquestes, de manera que el control numèric ordena les posicions i trajectòries de les peces i eines, velocitats d'avanç, gir d'eines i selecció de les mateixes.

L'avanç tecnològic del CN ha constituït l'aspecte dominant, afectant a totes les màquines-eina, fins i tot a les universals. En cert aspecte, les màquines s'han convertit en més simples, perquè certes funcions han estat transferides del sistema mecànic a l'electrònic. S'ha aconseguit el control simultani de diversos eixos, com és el cas dels centres de mecanitzat, dels torns, etc., Cosa que no era possible fins a l'aplicació del CNC.

De la denominació de màquina-eina s'ha passat al terme de màquina-eina avançada, que es refereix a la màquina amb comandament numèric, concebent bon nombre d'elles segons criteris modulars que permeten la intercanviabilitat i la complementarietat, i es pot integrar en cèl·lules o sistemes de fabricació flexible possibilitant una automatització alhora integrada i flexible

Des de fa diversos anys cal destacar la creixent demanda per equipar les màquines avançades amb sistemes de càrrega i descàrrega automàtica amb manipuladors, robots articulats, pòrtics, etc., Convertint la màquina individual en una petita cèl·lula flexible. Això es deu a l'exigència de la indústria transformadora, principalment de l'automoció, que ha posat en pràctica processos de fabricació discontínua, noció que cobreix la fabricació en sèries petites i grans.

Ens trobem davant d'una revolució que està passant d'una economia sustentada en els principis de la mecànica, és a dir, en la producció en massa, en el caràcter uniforme dels productes, etc. a una economia que es caracteritza per la flexibilitat, la ràpida reacció a l'evolució dels mercats, l'adaptabilitat dels productes, etc. Per això ha estat necessari integrar tecnologies basades en la mecànica i l'electrònica - mecatrònica - el que ha suposat entrar en una nova cultura industrial condicionada per un enfocament global i pluridisciplinari dels problemes de producció.

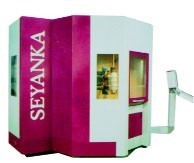

Seyanka, mostra de la tecnologia més avançada en l'actualitat. Es tracta d'una arquitectura de cinemàtica paral·lela de tipus hexàpode, desenvolupada per la Fundació Teknik. Encara falta algun temps perquè es generalitzi. En el futur, potser, aquest tipus de màquines siguin considerades història.

Es va avançar potser massa en una direcció i sembla que s'ha frenat la implantació de línies de fabricació flexibles, a favor de les cèl·lules, més rendibles, més fiables i amb menys problemes de manteniment, sense que això exclogui que aquestes cèl·lules estiguin concebudes de manera que en el futur es puguin integrar en sistemes més complexos, orientats a la fabricació automàtica. En l'actualitat s'avança en la fabricació de cèl·lules o línies que integren diferents tipus de màquines i instal lacions, amb l'objecte de realitzar el procés complet de peces en una sola subjecció, el mateix per peces prismàtiques que de rotació.

L'alt grau d'automatització no ha corregit suficientment el grau d'utilització, posant de manifest deficiències existents pel que fa a disponibilitat de màquines i sistemes, i per tant una insuficient productivitat en relació al seu elevat cost. En la majoria dels casos, quan s'inicia el procés de mecanitzat de peces en una màquina tan sols el 40% del temps total disponible estan sent mecanitzades, i el 60% restant es consumeix en canvi d'utillatge, càrrega i descàrrega de peça, posicionat , avaries, trencament i afilat d'eines, etc.

No obstant això, la situació actual de la microelectrònica, amb la possibilitat d'adquirir controls oberts basats en ordinadors personals, permet incorporar i processar, en les màquines avançades, aparells de mesurament automàtic, sensors per detectar avaries, vibracions, desgast o trencament d'eines, etc., dotant d'un alt grau d'autonomia, el que permetrà realitzar un treball prolongat sense vigilància, tant quan aquestes màquines treballen individualment que quan són incorporades a un sistema.

Hem assistit a un període de grans avenços tecnològics en el disseny i la construcció de màquines-eina, però sembla necessari continuar revisant conceptes i procedir a optimitzar l'aplicació de la tecnologia existent. Els usuaris en general exigeixen major disponibilitat de màquines i sistemes, és a dir major grau d'utilització, és a dir més temps desprenent encenalls. Demanen màquines més adaptades a les seves necessitats, més fiables i de més qualitat i precisió. D'altra banda, a un gran nombre de màquines se'ls exigeix major precisió i fiabilitat, més potència i disponibilitat per treballar a alta velocitat, la qual cosa suposa dotar de major rigidesa.

En les màquines que treballen per deformació, en la qual la premsa és l'exponent típic, l'impacte de l'electrònica ha estat menor en general que entre les que treballen per despreniment de ferritja. No obstant, ha representat una revolució seva aplicació a les punxonadores, plegadores, màquines de tall per làser i alguns tipus de màquines que combinen el tall per punxonament i per làser.

S'ha intentat introduir i generalitzar l'aplicació de nous materials, principalment en estructures de màquines, utilitzant formigó reforçat amb resines termoestables i granit sintètic, barreja de granit i resina epoxy, però resulta difícil desplaçar el palastre o la tradicional fosa grisa, que segueix sent un material econòmic i eficaç, del qual a més es coneixen molt bé les seves característiques i comportament en el temps. Cal destacar positivament el desenvolupament de màquines-eina d'estructures paral·leles tipus hexàpodes, especialitat en la qual el Centre Tecnològic Teknik ha adquirit bona experiència durant els últims anys. Tenen l'avantatge de ser molt simples en la seva arquitectura, però encara no serveixen per a grans potències, i la seva programació complexa.

L'electricitat apareix just en el moment precís, quan les fonts d'energia del segle XIX es manifesten insuficients

En l'aspecte mecànic s'ha evolucionat menys, encara que cal destacar el desenvolupament de mandrins de gir d'alta velocitat utilitzats en el "fresat d'alta velocitat". Pel que fa a l'accionament de desplaçaments, cal destacar en determinades aplicacions la introducció gradual dels anomenats "motors lineals". El gran avantatge d'aquest sistema és que permet assolir elevades velocitats de desplaçament, disminuint el fregament considerablement en no existir cap suport físic entre rotor i estator.

Durant els darrers vint anys s'ha produït un desenvolupament molt positiu en la fabricació d'eines. El disseny de plaquetes dissenyades amb noves formes geomètriques, adaptades a les característiques del material i el seu procés de mecanitzat, ha millorat notablement el rendiment de les eines de tall. Complementàriament, la tècnica de recobriment en fabricació d'eines de metall dur, recobertes d'una fina capa de nitrur o carbonitruro de titani mitjançant el procediment de deposicions químiques de vapor (CVD) ha contribuït de forma molt important a l'increment de la producció de les modernes màquines de CNC. Amb els mateixos resultats positius, un procés de recobriment complementari a l'anterior, que s'implementa amb deposició física per vapor (PVD), s'utilitza principalment per al recobriment de l'acer ràpid.

El CBN, nitrur de bor cúbic, (Cubic Boron Nitride) té múltiples usos en el mecanitzat, destacant inicialment la seva utilització en la indústria de l'automòbil, el rectificat d'alta producció, el rectificat de tall ple i al rectificat sense centres. El descobriment bàsic d'aquest material per part RH Wentorf de General Electric es remunta a 1957.

Cal destacar que, amb l'aparició del PCBN (Polycrystaline Cubic Boron Nitride), es fabriquen nous tipus d'eines per a diverses aplicacions: fresat, tornejat, etc. Aquest material permet sotmetre a l'eina a majors esforços (per exemple tall interromput i materials molt durs), podent aconseguir altes velocitats en el mecanitzat i / o majors capacitats d'arrencada de material. Gràcies al CBN i al PCBN, actualment s'investiguen nous processos de mecanitzat que a més asseguren una especial atenció al medi ambient. Avui es pot parlar del mecanitzat ecològic.

Finalment cal destacar que la indústria espanyola, que va iniciar a principis del segle XX de manera tímida i amb cent anys de retard la fabricació de màquines-eina, arrossegava un desfasament tecnològic impossible de recuperar fins que, l'any 1982, va aconseguir el tren de les noves tecnologies just en el moment en què s'estaven desenvolupant. Realitzant un gran esforç, aquest sector s'ha posat actualment en l'àmbit competitiu internacional. Tot això ha estat possible gràcies a la forta inversió realitzada en R + D, a la creació dels centres tecnològics promoguts pel Govern Basc, a la tasca realitzada per AFM a través INVEMAR i als centres tecnològics d'empresa tipus Ideko del Grup Danobat , Fatronik, Ona electroerosió, etc.

Empreses o entitats relacionades

Asociación Española de Fabricantes de Máquinas-herramienta, Accesorios, Componentes y Herramientas, AFM

Fundación Fatronik, S.A. (Tecnalia)

Fundación Museo de Máquina-Herramienta

Hexagon Manufacturing Intelligence

Invema - Fundación de investigación de la máquina-herramienta