Catec introduce la impresión 3D en la fabricación de componentes y estructuras para lanzadores espaciales

El Centro Avanzado de Tecnologías Aeroespaciales (Catec), en colaboración con Airbus Defence & Space, ha logrado un nuevo hito tecnológico para la industria aeroespacial que supone un paso significativo en la introducción de nuevas tecnologías y técnicas de fabricación para piezas y componentes críticos destinados a este sector. Ambas entidades han llevado a cabo una iniciativa, auspiciada por la ESA (Agencia Espacial Europea), mediante la cual se han realizado con éxito las pruebas de validación de un sistema de separación de bajo choque entre el lanzador ARIANE 5 y las cargas de pago, denominado LPSS (Large Payload Separation System). Se trata de un considerado de estructura primaria por su criticidad, que introduce varios componentes fabricados mediante la tecnología de Additive Manufacturing en aleación de titanio de alta resistencia.

El recién celebrado Salón Aeronáutico de Le Bourget de París, en el que Catec participó, fue el marco elegido para presentar el hito que ha supuesto implantar la impresión 3D en la producción de componentes y estructuras de vuelo para integrarlos en futuros vehículos lanzadores. El trabajo se enmarca dentro de la colaboración que Catec y la División de Sistemas Espaciales de Airbus Defence & Space vienen desarrollando desde hace dos años para la maduración de esta tecnología, concretamente a través del proyecto FLPP ALM, el cual tiene como objetivo la investigación y potencial aplicación de los nuevos métodos de fabricación basados en Additive Manufacturing, para su utilización en los futuros lanzadores de la Agencia Espacial Europea (ESA). El fin último es hacer viable su implantación en los vehículos de nueva generación, como el Ariane 6, que podrían estar operativos en el año 2020.

En este proyecto, también se han obtenido otros importantes resultados, entre los que destaca la optimización estructural de un soporte de conectores umbilicales para el adaptador de carga útil (ACU) del lanzador europeo VEGA. Estas nuevas aplicaciones, desarrolladas mediante procesos de Additive Manufacturing, pueden aportan un mayor rendimiento que el obtenido a través de la mejora en el diseño e ingeniería utilizando los métodos de fabricación convencionales. En concreto, los avances desarrollados por Catec han permitido reducir la masa de este conector en un 62,9%, tras un proceso iterativo de optimización topológica. Mediante este proceso se ha logrado una reducción de 0,285 kg en el peso de la pieza, lo que se puede traducir en un ahorro de costes, en términos de carga de pago, de más de 5.000 euros por unidad.

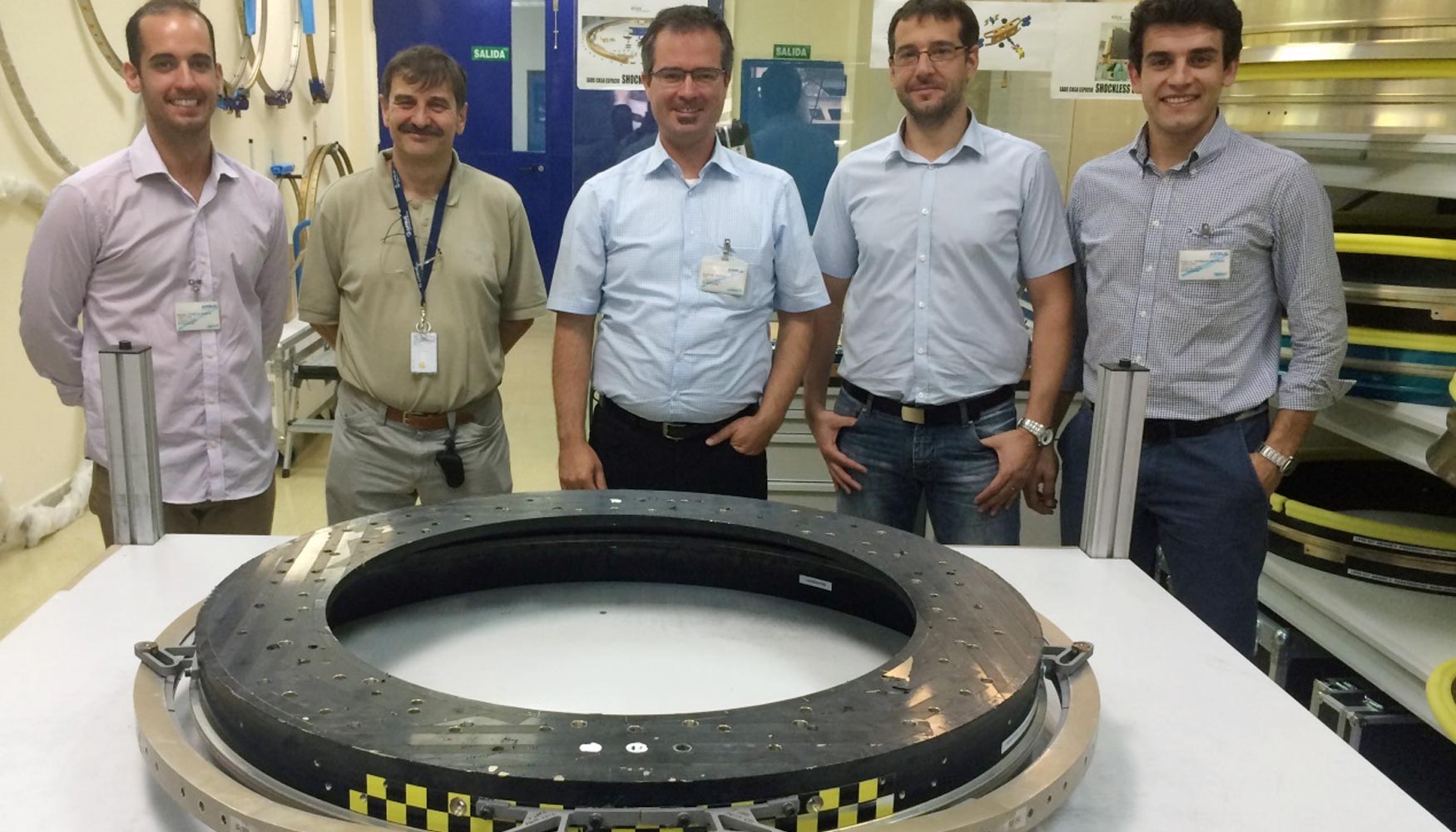

El desarrollo de este tipo de técnicas y su aplicación en el ámbito aeroespacial colocan a Catec a la vanguardia de la investigación en nuevas tecnologías de fabricación, y le permite situarse como uno de los primeros centros europeos en desarrollar este tipo de procesos de producción para componentes de lanzadores espaciales. El proyecto ha sido coordinado por Jorge Vilanova (Airbus DS) y Fernando Lasagni (Catec), y un extenso equipo de ingenieros quienes han desarrollado, por parte de Catec, las tareas de fabricación (Antonio Periñán y Santos Tudela), inspección (Carlos Galleguillos y Amadís Zorrilla), optimización topológica (Laura Berrocal), y por parte de Airbus, las tareas de diseño (Emilio Luaces) y ensayos de sistema (Álvaro Flores).

Nuevas tecnologías de fabricación

Los materiales y procesos de fabricación jugarán un papel clave para mejorar la fiabilidad y la reducción de costes en la nueva generación de lanzadores espaciales. La tecnología Additive Manufacturing se basa en la fabricación capa a capa de componentes. Básicamente, los objetos son creados a través de un modelo 3D de diseño CAD, el cual es seccionado en capas de pequeño espesor haciendo uso de un sistema láser o de electrones, que se encarga de fundir y unir el metal en estado de polvo. Todo esto sin realizar tarea de mecanizado alguna durante el proceso de fabricación. Esta tecnología puede ser implementada en el ciclo integral de vida de un producto, contando con grandes ventajas frente a otros procesos de mecanizado convencional, como las posibilidades que ofrece para fabricar piezas de geometrías muy complejas, imposibles de realizar por otros métodos convencionales, con una funcionabilidad mejorada y propiedades mecánicas comparables a las de las aleaciones producidas por otras tecnologías actualmente en uso. Otras de las ventajas del uso de esta tecnología son la eficiencia y optimización de recursos, al utilizarse sólo el material estrictamente necesario en el proceso de fabricación; el ahorro sustancial en el peso de las piezas —aspecto fundamental en el ámbito espacial—, el desarrollo de nuevos materiales de fabricación o la posibilidad de hacer modificaciones sobre el diseño de los componentes y su aplicación inmediata a la producción (con el consiguiente ahorro de tiempo y coste).