La impresión 3D de implantes personalizados más cerca gracias al proyecto Addbio

Una nueva generación de implantes personalizados fabricados mediante tecnologías de fabricación aditiva ha sido desarrollada para competir en tiempo y costes con las técnicas de fabricación en serie tradicionales. Para ello, un consorcio de empresas, formado por Surgival Co. S.A.U., Ames S.A., Biotechnology Institute S.L., Grupo Hospitalario Quirón S.A. y Kanteron Systems S.L.U., con la colaboración de dos centros tecnológicos, el Instituto de Biomecánica de Valencia y el Instituto Tecnológico Metalmecánico han intervenido en el desarrollo del proyecto Addbio. Este proyecto ha permitido validar la nueva cadena de suministro necesaria para la realización de productos sanitarios a medida con esta nueva tecnología, definiendo completamente todas sus fases. De esta manera, se ha dado el paso definitivo para confirmar la utilidad de la impresión 3D para implantes personalizados. Para ello, se han realizado diferentes demostradores que han sido diseñados, fabricados y evaluados biomecánicamente de forma muy satisfactoria.

En la actualidad, la medicina demanda cada vez más implantes que se adapten mejor al paciente. Así, el concepto de impresión 3D está creciendo en expectación y es cada vez más frecuente oír noticias sobre importantes avances clínicos logrados gracias a esta nueva realidad tecnológica. En este punto es importante aclarar que dentro del concepto de impresión 3D se enmarcan una gran cantidad de tecnologías de fabricación por adición (por deposición de hilo, sinterizado láser, fusión por haz de electrones, etc.), al igual que diferentes materiales para su fabricación (plásticos como el ABS o nylon, metales, etc.). En particular, en el mundo de la cirugía ortopédica y máxilofacial, donde tradicionalmente se han utilizado materiales metálicos (acero inoxidable, aleaciones de cromo-cobalto o titanio), son las tecnologías de fabricación aditiva por fusión de haz de electrones (EBM) o por fusión selectiva láser (SLM) las que se están imponiendo en la realización de implantes personalizados gracias a que son capaces de trabajar con este tipo de materiales con gran calidad.

Gracias a la flexibilidad que este tipo de tecnología puede aportar a la producción con respecto a la de las tradicionales técnicas de fabricación, como son el mecanizado de piezas a partir de forja o fundición, pueden introducirse una serie de importantes ventajas que permitan el establecimiento definitivo de estas tecnologías. Además, la personalización de implantes permitiría a las clínicas y hospitales reducir la cantidad de productos que deben tener almacenados puesto que no han de abarcar las gamas completas de tallas. Sin embargo, actualmente la fabricación en serie tradicional no está permitiendo este avance hacia la personalización. Así, uno de los principales objetivos del proyecto ha sido permitir que los fabricantes de implantes puedan ofrecer estos implantes personalizados manteniendo unos costes unitarios razonables y sin pérdida de calidad, aun bajando sus volúmenes de fabricación.

Por todo ello, el objetivo principal de este proyecto era la integración y automatización de procesos de ayuda a la planificación y del suministro de dichos implantes personalizados fabricados mediante tecnologías de fabricación aditiva, así como la validación del correcto funcionamiento de los mismos. Un consorcio de empresas formado tanto por fabricantes como Surgival Co. S.A.U., Ames S.A. y Biotechnology Institute S.L., como por empresas con gran experiencia en TIC en el mundo de la salud como son el Grupo Hospitalario Quirón S.A. y Kanteron Systems S.L.U., ha llevado a cabo la realización de este ambicioso proyecto.

Además, el Instituto de Biomecánica de Valencia (IBV) ha realizado las tareas de diseño personalizado a partir de la imagen médica de pacientes y la evaluación biomecánica de los implantes. En este sentido, el Instituto Tecnológico Metalmecánico (Aimme), por su experiencia en producción, ha aportado al diseño modificaciones mejorando su funcionalidad y fabricabilidad, siendo este instituto también el encargado de la fabricación de los implantes en colaboración con las empresas.

Desarrollo (Material y métodos, metodología empleada)

En este contexto, la introducción de la fabricación aditiva por haz de electrones (Electron Bean Melting, EBM) en el sector de los implantes traumatológico como tecnología principal de fabricación para el proyecto, se erigió como la mejor opción. Ésta permite una fabricación personalizada de forma rentable, con plazos de entrega aceptables y con una calidad equivalente a la de los implantes actuales. Además, el EBM permite que los materiales utilizados sean los mismos que se utilizan en la actualidad para la gran mayoría de los implantes del sector (metales de grado médico como: aleaciones de titanio y Cromo-Cobalto).

Personalización de implantes

No obstante, el proceso de diseño de un implante a medida y su correspondiente validación por el especialista como producto sanitario a medida, es uno de los procesos que aún quedaban poco automatizados, costosos en tiempo y complejos, reduciendo considerablemente la ventaja que aporta la flexibilidad de las tecnologías de fabricación aditiva. Por ello, en las primeras fases del proyecto se desarrollaron los modelos de implantes que permitieran una rápida adaptación a los pacientes. Este importante requerimiento se consiguió gracias a la inclusión de dos tipos de metodologías de diseño: la parametrización de los implantes y la personalización anatómica completa mediante protocolos de diseño con herramientas altamente especializadas.

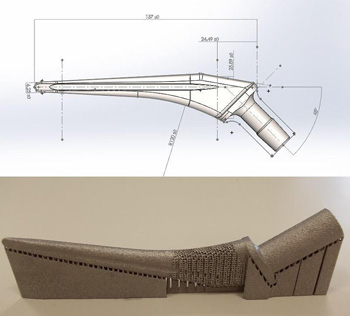

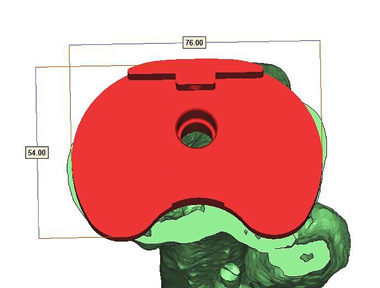

La parametrización del implante se basa en la imposición sobre un modelo de las relaciones geométricas que permiten una correcta adaptación funcional. Así, en vez de diseñar cada una de las geometrías finales de las tallas, este modelo adaptativo es controlado mediante el ajuste de un limitado grupo de parámetros o dimensiones y, en su adaptación, las relaciones impuestas logran que el modelo final conserve características geométricas similares sean cuales sean sus dimensiones, manteniéndose así la funcionalidad del implante. Gracias a esta metodología se permite realizar, de manera mucho más rápida, la adaptación del implante partiendo de dichos parámetros o medidas realizadas sobre las imágenes médicas (TAC, RMN o radiografías) de los pacientes. Un ejemplo de estos implantes paramétricos se puede ver en la figura 1, vástago de cadera de la empresa Surgival.

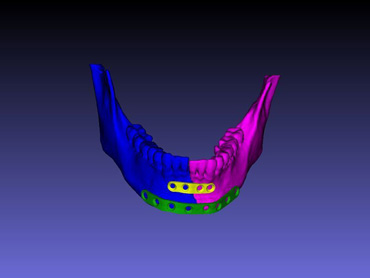

Por otro lado, para los casos más complejos que no pueden ser automatizados mediante la parametrización, se protocolizó su diseño para poder tener una respuesta rápida, personalizando el implante completamente a la anatomía del paciente e introduciendo para ello herramientas altamente especializadas como son Mimics Innovation Suite de Materialise o KDS de Kanteron. Esta última metodología se ha aplicado, por ejemplo, para la obtención de placas de osteosintesis personalizadas en fracturas mandibulares dentro del ámbito de la cirugía cráneo-maxilofacial (figura 2), aplicación de especial interés para el Grupo Hospitalario Quirón.

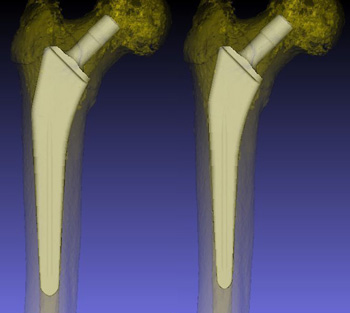

Por otra parte, a fin de asegurar la viabilidad en plazos y económica de la producción por EBM para este tipo de productos sanitarios, se quiso dotar a las empresas de ciertos volúmenes de fabricación bajo estas tecnologías. Para ello también se planteó la fabricación de tallas estándar de ciertos implantes para fabricarse con EBM, poniendo al servicio de los cirujanos las herramientas de diseño de implantes para la selección de las tallas que mejor se adaptaran a la anatomía del paciente (figura 3) de entre las que figuren en su catálogo. Esto permitiría a las empresas a fabricar series cortas utilizando estas tecnologías.

Estas tecnologías han sido probadas también en otros campos como los implantes dentales (Biotechnology Institute S.L.) o su aplicación en el ámbito de la traumatología veterinaria con las nuevas prótesis de perro paramétricas desarrolladas (AMES).

Cadena de suministro

A la par de estos desarrollos, también se ha realizado un gran esfuerzo detallando la nueva cadena de suministro que seguirán estos implantes personalizados, definiendo completamente todos los procedimientos y procesos por los que estos pasarán, incluyendo la certificación de las instalaciones de fabricación aditiva. Dicha cadena de suministro contempla todas las fases, desde el envío de la imagen médica del paciente, la medición y adaptación del modelo, hasta la fabricación, empaquetado estéril y la entrega del producto final al especialista.

Es en este punto donde los fabricantes localizaron una importante ventaja competitiva. La posibilidad de un rápido suministro combinado de tiradas cortas y piezas únicas que ofrece la fabricación aditiva, representa una importante ventaja frente a los procesos tradicionales como la forja, proceso normalmente externalizado que requiere pedidos de un alto número de unidades con plazos de entrega muy largos. Así, la capacidad productiva de la empresa puede mantenerse reduciendo considerablemente los constes en inmovilizado y flexibilizando enormemente la planificación de suministros.

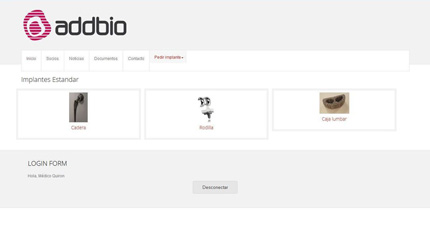

Figura 4. Módulo de la plataforma Addbio para pedidos de implantes de tallas estándar de catálogo por fabricación aditiva.

Plataforma telemática

Uno de los grandes logros obtenidos en el proyecto tras las la definición de la cadena de suministro ha sido la realización de una plataforma telemática que englobe y agilice todos los procesos implicados en la adaptación y fabricación de los implantes personalizados contemplados en el proyecto.

Para apoyar todos los procesos que intervienen en la cadena de suministro que varias entidades deben realizar para un mismo implante (hospital, diseñadores, productores de fabricación aditiva y fabricantes finales responsables del implante), se creó la plataforma telemática basada en la web (www.addbio.es) que ha permitido la comunicación entre todos los actores que intervienen en dicha cadena de suministro.

En esta web se implementaron todos los módulos necesarios para la integración de las herramientas especializadas que intervienen en la personalización, como son: Solidworks, Mimics Innovation Suite, Ansys o KDS de Kanteron. Especialmente importante fue la creación de un módulo para la subida de imagen médica en formato DICON a través de la propia web y un visor ligero para que el médico pueda validar la personalización del implante en 3D a través de la propia web (Figura 4). En este sentido, la web, además de los modos de personalización anteriormente descriptos (parametrización o personalización completa) también permite la planificación de la cirugía mediante la selección de la talla óptima o la petición de tallas estándar desde un catálogo preestablecido (figura 4).

Demostradores

Para completar los resultados del proyecto se lanzaron una serie de demostradores finales que permitieron validar toda la cadena de suministro y así confirmar la viabilidad comercial de los implantes personalizados demostrando, además, que la fabricación mediante EBM puede competir en tiempo y costes con las técnicas de fabricación tradicionales. Este proyecto pretende ser el paso definitivo para la aplicación de una tecnología innovadora, como es la fabricación aditiva en metal conocida coloquialmente como impresión 3D en metal, para el desarrollo y fabricación de implantes para cirugía ortopédica y otros campos.

Los principales demostradores lanzados para el proyecto que fueron elegidos para cada una de las metodologías planteadas fueron:

- Bandeja tibial paramétrica de prótesis de rodilla: este componente se adaptó en sus dimensiones principales (ancho medio-lateral, ancho antero-posterior) en función de la anatomía del paciente. De este modo se pudo fabricar una bandeja tibial con una mejor adaptación que las tradicionales tallas (figura 5)

- Vástago femoral de prótesis de cadera (selección de la talla óptima): en la realización de este demostrador se utilizaron modelos 3D de la anatomía del fémur proximal del paciente con la aplicación de transparencias, junto a esta se posicionaron los posibles vástagos candidatos y se presentó al cirujano gracias al visor web. De este modo, la selección última de la talla del vástago femoral fue validada por el cirujano (figura 3).

- Placas máxilofaciales para fractura de mandíbula: como demostrador de personalización completa se realizaron dos placas para la fijación para una fractura frontal de mandíbula. Estas placas se adaptaron a la forma anatómica de la mandíbula permitiendo así ahorrar tiempo en la adaptación durante la cirugía que tenían que llevar a cabo los propios cirujanos a las tradicionales placas de osteosíntesis en la cirugía maxilofacial (figura 2). Además, las placas tradicionales, que vienen rectas y se deforman para la adaptación, pierden propiedades mecánicas en dicha adaptación.

Además, se realizó un importante esfuerzo en asegurar las propiedades mecánicas de los implantes una vez fueran personalizados y fabricados. Para ello, se realizaron una serie de análisis por el método de los elementos finitos (MEF) que estudiaron las posibles adaptaciones de los implantes. Posteriormente, los resultados de estos análisis fueron validados mediante ensayos mecánicos, incluyendo el ensayo del comportamiento a fatiga de un vástago femoral fabricado por EBM y completamente terminado con todos post-procesos, incluyendo la esterilización (figura 6).

Conclusiones

Tras la realización del proyecto, se ha podido validar la viabilidad que supone la inminente introducción de la fabricación aditiva en el mundo de la medicina, que en este caso viene de la mano de la tecnología EBM para la fabricación de implantes para cirugía ortopédica y máxilofacial. Las principales barreras abordadas para poder conseguir una comercialización exitosa han sido dos: por un lado, la completa definición de la cadena de suministro, implementando una plataforma telemática para apoyar su explotación; por otro lado, la implementación de los procedimientos requeridos para la comercialización de dichos implantes como productos sanitarios a medida. Además, la metodología y el diseño paramétricos desarrollados para conseguir unos implantes de elevada funcionalidad se han mostrado de gran valor a lo largo de todo el proyecto.

Por último, gracias a las pruebas mecánicas realizadas sobre los implantes fabricados mediante fabricación aditiva se ha podido concluir que las propiedades mecánicas que esta técnica (EBM) consigue están al mismo nivel que las técnicas de fabricación tradicionales.

De esta manera, se aporta la ventaja competitiva definitiva que los implantes personalizados están requiriendo para su establecimiento comercial.

Agradecimientos

El proyecto Addbio ha sido un proyecto en cooperación I+D cofinanciado por el Centro para Desarrollo Tecnológico Industrial (CDTI) y el Fondo Europeo de Desarrollo Regional (Feder) a través del Programa Operativo de I+D+i por y para beneficio de las Empresas-Fondo Tecnológico.