Inserits per a motlles fabricats amb tecnologies de ‘additive manufacturing’

Actualment la fabricació d'utillatges segueix sent lenta i costosa, causant problemes a les empreses a l'hora de generar sèries curtes de producció que són cada vegada més demandades pels clients. També resulten poc productius per realitzar prototips fets per a simulació de materials, i finalment requereixen d'un procés llarg de disseny, la qual cosa augmenta el temps de llançament al mercat.

Avui dia es poden fabricar inserits metàl·lics mitjançant tecnologies de Fabricació Additiva (‘additive manufacturing’, AM). Aquests inserits solen requerir, en alguns casos, operacions posteriors de posprocesado, per aconseguir un nivell de precisió i acabat superficial òptims.

No obstant això, diferents fabricants de tecnologies d'AM generen inserits per a motlles que permeten reduir els temps, els costos de producció, així com la variació de disseny de la peça. Les tecnologies AM requereixen d'algunes condicions a l'hora d'optar per a un inserit d'injecció de plàstic. En primer lloc hem de pensar en el nombre de peces finals que volem fabricar, en segon lloc hem de redissenyar la peça perquè s'aprofitin els avantatges de disseny que permet l'AM, com a parets fines, frontisses, inserit de logos, etc., aconseguint una qualitat de peça final molt alta tant en precisió dimensional com en l'aspecte superficial i acabat.

Altra de les facetes que hi ha destacar és la durada de l'inserit i altres consideracions que detallem a continuació. Seran factors claus en la vida útil del motlle, l'elecció del material i la seva temperatura de treball, així com el temps de cicle d'injecció i el seu procés de refrigeració. Per aquesta raó, cal destacar la importància de disposar de bones guies de disseny per a inserits i aplicar geometries que no sotmetin el motlle a pressions i temperatures massa elevades que poden causar fallades dins del motlle o bé provocar que l'inserit tingui una vida útil limitada.

Existeixen algunes tecnologies AM que possibilita inserir canals de refrigeració en el contorn del motlle, disminuint el cicle d'injecció de les peces plàstiques, per millorar la productivitat. Est és el cas de la tecnologia Laser Cusing que permet fabricar canals de refrigeració en el contorn del motlle i en les parts que necessiten refrigeració específica, optimitzant d'aquesta manera el cicle d'injecció.

Cas pràctic realitzat per Fundació AITIIP amb la tecnologia Laser Cusing

Objectiu

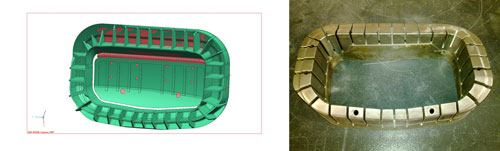

En aquest cas l'objectiu era donar solució al següent problema: en la fabricació de la peça plàstica d'a baix s'observaven deformacions en la fase d'expulsió, la qual cosa provocava rebutjos en la producció. Després d'anàlisi es va definir la causa com una acumulació de material per disseny de peça i espessors no uniformes.

El motlle amb el qual es fabricava aquesta peça tenia una refrigeració insuficient a la zona que es mostra en la imatge. Aquesta refrigeració era escassa a causa de la complexa forma geomètrica de la peça en aquesta zona. Com a conseqüència es va incorporar un inserit de Cu-Be, que va millorar l'extracció de calor durant el refredament; era de dimensions considerables amb la qual cosa el seu cost era important. En aquestes condicions, la peça necessita més temps per aconseguir una temperatura prou baixa com per a l'extracció, augmentant el cicle de fabricació, i presentant fins i tot ‘marques blanques’ que evidencien la deformació irrecuperable en la peça i gairebé el trencament. Es va decidir implementar l'ús d'una tecnologia avançada de fabricació de motlles d'injecció, que permetés una millor refrigeració en aquesta zona de detall complex, difícil accessibilitat i escàs espai físic per situar un sistema eficaç de refredament.

Solució

Després de la realització d'una anàlisi tèrmica de la peça es va constatar que la zona crítica es desmoldeaba a temperatura molt alta, estant el nucli de la peça a 120°C, és a dir, per sobre de la temperatura HDT del Pàg. La raó de tan alta temperatura era a causa del disseny de la peça, que no era adequat per tenir un major espessor en aquesta zona. El sistema de refrigeració no resultava eficient, fins i tot comptant amb l'ajuda del material amb el qual estava fabricada la corredissa, Cu-Be (conductivitat tèrmica elevada). Es va descartar augmentar el cabal i reduir la temperatura del refrigerant en aparèixer problemes d'ompliment en la resta de la peça.

La solució va passar per optimitzar el sistema de refrigeració construint un circuit exclusiu per a la zona problemàtica, que ajudés a extreure de manera eficient la calor

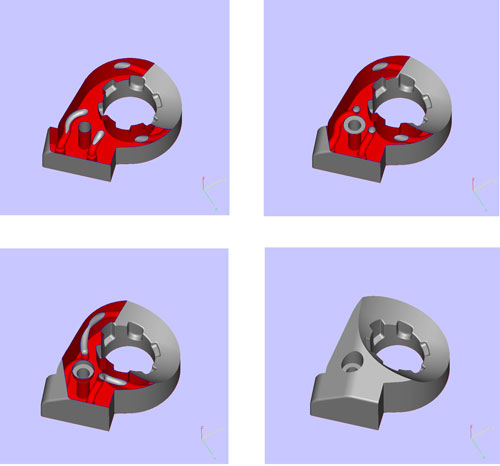

1) En primer lloc es va dissenyar un inserit per al motlle que incorporés detalls complexos de la geometria de la peça, sistema de refrigeració adaptat a la forma de la peça, entrada i sortida per al refrigerant i subjecció al motlle.

A continuació es mostra l'inserit per capes perquè es pugui apreciar clarament com es van dissenyar els canals.

2) En segon lloc es va realitzar la fabricació directa de l'inserit amb la tecnologia Laser Cusing, en material acer CL 50 (DIN 2709), per a eines respectant així tots els detalls geomètrics. Les característiques del material emprat van ser les següents:

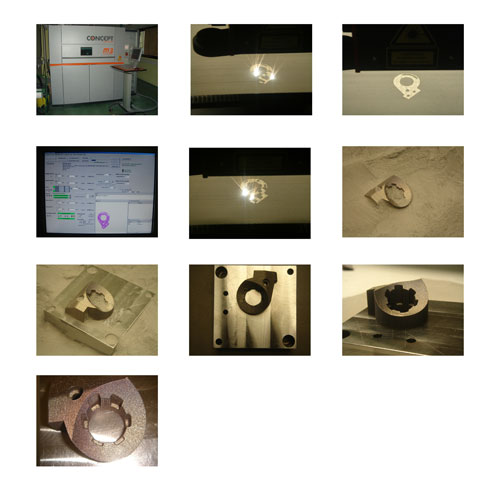

A continuació es mostren una seqüència d'imatges del procés de fabricació:

3) En tercer lloc es va separar l'inserit de la base (necessària per a la seva fabricació amb aquesta tecnologia, mitjançant tall per fil) i posteriorment es va realitzar l'acabat de l'inserit, polint les superfícies que així ho necessitaven.

4) Finalment es va dur a terme el muntatge, ajust i assaig de l'inserit constatant-se el seu correcte funcionament sense fugides d'aigua, sense porus en el material, amb la duresa suficient per suportar llargues sèries de fabricació, amb el màxim detall de definició de la peça injectada i permetent suprimir les deformacions al mateix temps que es reduïa considerablement el temps de cicle.

Resultats

- Peces sense deformacions.

- Millora de la productivitat un 25%, de 55 peces/h a 70 peces/h

Com a conclusió es pot comprovar que la tecnologia Laser Cusing resulta ser la tecnologia ideal per a la fabricació d'inserits de motlle que inclouen canals de refrigeració optimitzats.

Les tecnologies de ‘construcció generatives’ estan especialment indicades per fabricar qualsevol canal de refrigeració a l'interior d'un postís, encara que la seva trajectòria no sigui recta, de seccions variables, grandària reduïda i molt propers a la superfície sense risc de filtracions o fugides.

La tecnologia Laser Cusing disposa d'un sistema de centrat i referències que permet que els inserits fabricats puguin ser muntats en el conjunt del motlle sense problemes.

El material emprat és un acer per a eines d'alta duresa superficial, resistència i densitat iguals o superiors als acers estàndard per a motlles.

La inclusió d'un inserit d'aquestes característiques comporta avantatges econòmics com una cadència de producció un 25% millorada i un estalvi considerable en materials en substituir l'inserit de Cu-Be per un d'acer refrigerat.