Programació CAM amb una gestió d'eines eficient

Amb més de 36.000 empleats i 62 centres en 25 països, Bombardier Transportation és el major fabricant del món en el sector de l'enginyeria de tràfic ferroviari. El cor de l'enginyeria ferroviària batega a Alemanya, país en el qual el grup de societats canadenca té la seva seu central. El centre en Netphen fabrica bogies i bastidors de rodadura per a vehicles ferroviaris de tota classe, des de tramvies fins a trens d'alta velocitat. I no només per a trens propis: Bombardier Transportation subministra, per exemple, bogies portadors per a la propera generació d'HISSI a Siemens Mobility.

En Netphen es processen mecànicament, es pinten i es realitza el muntatge final entre 2.500 i 3.000 bogies i bastidors de rodadura de diversos tipus a l'any. Independentment de la crisi econòmica, el volum de contractació ha augmentat en els últims anys, de manera que el centre amb els seus 700 empleats funciona a ple rendiment. Malgrat l'adquisició de noves màquines i eines resultava impossible assumir el creixent treball assignat, de manera que l'empresa va haver de millorar la productivitat i reduir la durada d'estacionament relativament llarga necessària per modificar les màquines i preparar nous programes NC. Un requisit previ ho va constituir la introducció d'un sistema modern CAM 3D: a principis del 2011, l'empresa Moldtech va instal·lar en Netphen els primers llocs de treball TopSolid.

Optimització de l'ajust d'eines

Abans, els programadors CAM creaven els programes NC per a l'elaboració de bogies amb un sistema de programació 2 1/2D, la qual cosa resultava ser costós de temps i susceptible a errors. “Programàvem sobre la base de dissenys 2D, és a dir, mai estàvem segurs de l'aspecte real del bastidor i si havíem considerat totes les arestes durant el mecanitzat”, comenta Michael Kringe. A més, els programadors CAM només podien predefinir les eines de forma aproximada al no tenir accés directe a les dades de l'antiga base de dades d'eines d'Access. Això suposava treball addicional per als col·legues en el departament d'ajust d'eines, que havien de compondre les eines completes sobre la base de la llista aproximada d'eines i els dissenys.

Sovint, en fer el rodatge dels programes NC, es detectava que les eines eren massa curtes o llargues, precisant un reajustament. De manera que els usuaris en Netphen precisaven urgentment, a part d'un sistema CAM•3D, una gestió d'eines integrada amb la possibilitat d'accedir a les dades d'eina reals durant la programació CAM. La nova solució, no obstant això, no havia d'ajudar només a la programació CAM, sinó també a la gestió de les eines disponibles, del lloc d'emmagatzematge així com la gestió de comandes. I havia de poder comunicar-se amb el sistema de mesurament. “Volíem disposar d'una única solució”, comenta el programador CAM Damian Sakwerda. “ja que des de fa temps treballem amb un aparell de prerreglaje de Zoller, optem per adquirir un nou equip i la solució de gestió d'eines de Zoller, Tool Management Solutions”.

Un avantatge essencial de Tool Management Solutions és, que ja només existeix una única font de dades d'eina en l'empresa en comptes de diverses bases de dades. Gràcies a la integració de l'aparell de pre-reglatge, en aquesta s'emmagatzemen també els valors de mesurament reals. Això resulta important en haver de reafilar en part les eines, podent variar alguna cosa el diàmetre i la longitud. La base de dades conté tota la informació necessària per al tractament, podent emetre's, per així dir-ho, amb només prémer un botó.

D'aquesta manera no només s'estalvia temps, sinó que també es garanteix que es cometin menys errors en posar a disposició les eines, com asseguren a l'unísono Rüdiger Hof i Sergej Ponomarenko, responsables de l'ajust.

Les solucions Tool Management Solutions de Zoller són una solució d'estructura modular que no només gestiona les dades tecnològiques i les característiques de les eines i components, sinó també el seu lloc o llocs d'emmagatzematge. D'aquesta manera s'evita la costosa recerca d'eines en l'empresa i s'aconsegueix una millor disponibilitat, reduint la necessitat de les mateixes. Saber quantes eines es precisen i on es troben és important, perquè en el centre de Netphen s'utilitzen moltes eines diferents i les senderes cap a elles estan de vegades entrellaçats: porten des del magatzem a l'ajust previ en zones d'emmagatzematge provisional i magatzems en les màquines, entre els quals a més sovint s'intercanvien. Actualment circulen al voltant de 2.500 eines completes, entre elles 1.200 només per als quatre centres de trepat i fresat de Bimatec Soraluce, existint sovint repetidament per anar a cap segur.

Kringe estima que els costos d'eines podran reduir-se en un 25% amb ajuda del programari de Zoller; ascendeixen a aproximadament 200.000 euros anuals.

CAM amb gestió d'eines integrada

La possibilitat d'integrar TopSolid’Cam i Tool Management Solutions de Zoller ha estat un important motiu per decidir-se pel programari de Missler, encara que no l'únic. En total hi havia quatre sistemes CAM entre les opcions possibles, que es van comparar mitjançant una peça de treball idèntica. TopSolid’Cam va poder convèncer per la seva senzilla operabilidad, les àmplies funcions per a la importació i preparació de models 3D de sistemes externs (els bogies es modelen en Catia), la representació clara de les operacions de mecanitzat i, abans de res, les eficients funcions de simulació en el context de l'entorn de la màquina.

Determinant va ser també que es trobés un soci competent en l'empresa Moldtech per a la implantació, la formació i readaptació i el suport de la solució CAM. “Gràcies a l'excel·lent suport de Moldtech, el canvi a 3D ha resultat molt senzill”, diu Sakwerda. Juntament amb Zoller, Moldtech va programar la interfase bidireccional entre el sistema CAM i la gestió d'eines. Els programadors CAM introdueixen en TopSolid’Cam les característiques i propietats desitjades i accedeixen directament a les dades d'eina en les solucions Tool Management Solutions de Zoller. Això els facilita el treball i millora abans de res la fiabilitat dels programes NC.

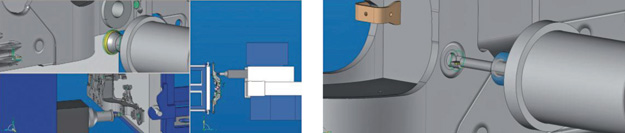

Per poder utilitzar les eines per a la simulació de la programació CAM es precisen models 3 D. En general, aquests s'estructuren mitjançant les característiques en forma de geometria envolupant i es posen a la disposició del sistema CAM, però també es poden generar manualment en el cas de contorns complexos i emmagatzemar en la base de dades de les eines.

A més existeix la possibilitat d'importar models 3D de catàlegs de fabricants en formats neutrals. La llista de les eines utilitzades per a la programació NC es pot tornar a transferir a la gestió d'eines i es pot utilitzar directament per a la creació de les fulles de posada a punt, reduint considerablement el treball en l'ajust.

Moldtech no només es va ocupar de la programació de la interfase amb la gestió d'eines, sinó també de la connexió amb l'equip. Especialment exigent va resultar el suport de les mandrinadoras i fresadores relativament complexes de Bimatec Soraluce, equipades amb capçals intercanviables. Depenent de quina superfície s'ha de treballar en els bastidors, les eines es poden utilitzar amb un capçal fix, un capçal angular o un capçal ortogonal basculant. ja que el mecanitzat es programa amb TopSolid’Cam en l'entorn virtual de la màquina, la cinemàtica dels capçals intercanviables s'ha de simular de forma fiablecon els seus graus de llibertat i s'ha de traduir correctament al llenguatge màquina. Moldtech va posar a disposició els models de màquina preparats cinemáticamente juntament amb els posprocesadores.

Bombardier Transportation ha estandarditzat el mecanitzat en les mandrinadoras i fresadores de diferent grandària fins al punt de bastar un únic posprocesador. Va fer falta algun temps per a l'ajust i l'optimització, ja que Modtech havia de representar no només funcions específiques de les màquines, sinó també alguns cicles de treball específics de l'empresa. Els programadors CAM, per exemple, utilitzen des de fa temps la tècnica de subprogramación per al mecanitzat repetitiu, que havia de ser posat a disposició en el nou entorn: “Les operacions com el fresat, tornejat o raspallat es creen una vegada com a subprograma, que posteriorment es diu repetides vegades amb diferent profunditat d'avanç”, comenta Sakwerda. Això té l'avantatge que els programes NC tenen relativament poc pes, oferint un ràpid rodatge.

Períodes de preparació reduïts aproximadament a la meitat

El fresat i trepat d'un banc complet de soldadura sol durar fins a 22 hores depenent de la complexitat. Així que és fàcil imaginar-se el temps a invertir per fer la posada a punt d'un nou programa NC pas a pas. Kringe estima que s'han reduït els períodes de preparació en el mecanitzat d'una nova peça de treball fins a un 50%. Gràcies a les efectives funcions de simulació de la solució CAM, els programadors són capaços de reconèixer les possibles col·lisions ja en l'equip, podent així oferir més seguretat. A més poden simular els cicles d'entrada i sortida i optimitzar-los amb vista al temps útil de la màquina.

L'estalvi en la posada a punt es deu abans de res al fet que es detecten menys errors de programació en la màquina que hagin de ser eliminats. A més, gràcies a la bona integració de la solució CAM i la gestió d'eines s'ha reduït el temps a invertir per a l'ajust i reajustament, atès que les solucions Tool Management Solutions de Zoller saben què eines ja estan disponibles en la corresponent màquina.

En la pràctica això significa, que ja no es necessiten quatre o cinc hores per traslladar el mecanitzat d'una determinada peça a una altra màquina, sinó només dues o tres hores.“Gràcies a la programació 3D i la gestió d'eines integrada som molt més productius en el mecanitzat”, recalca Sakwerda com a conclusió. I Rüdiger Hof, del departament d'Ajust, afegeix: “Avui dia treballem més relajadamente, més que gens perquè gràcies a Zoller ja no podem cometre errors”.