Una sola máquina para las operaciones de fresado y láser

21 de marzo de 2011

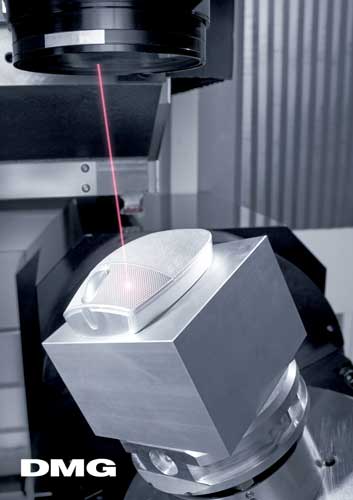

“Para superficies irregulares y complejos moldes 3D, el texturizado láser es una solución que proporciona resultados óptimos”, así resume Friedemann Lell, gerente de ventas de Sauer Lasertec, las ventajas de esta innovadora técnica de estructuración. El usuario puede beneficiarse de varias formas de los muchos años que se lleva trabajando por el desarrollo. Friedemann Lell habla así sobre los requisitos cambiantes de la industria: “En la industria de la automoción la tendencia es dejar de lado las texturas de cuero y optar por nuevas estructuras técnicas. Los fabricantes de botellas de PET también expresan unas necesidades más complejas como, por ejemplo, la integración de logotipos 3D”. En ambos escenarios el texturizado láser es un claro avance de las técnicas de grabado tradicionales.

El texturizado láser es sinónimo de mayor libertad para los diseñadores de productos, a la vez que se mantienen unos costes de producción bajos. Muchas texturas no pueden ser fabricadas utilizando técnicas de grabado, o al aplicar la película fotoquímica adecuada se producen grietas y, en consecuencia, los pasos de posproducción son complicados y costosos. El gerente de ventas añade más ventajas: “En el texturizado láser no se utilizan sustancias químicas; la única herramienta para casi todos los metales es la cabeza del láser, por lo que los costes se mantienen bajos”.

Cualquier dato estructural que se necesite para el procesamiento por láser se crea a partir de mapas de bits en escala de grises. Luego se incorporan en formas 3D digitales utilizando un software de animación 3D. Un ejemplo de ello es la solución de software denominada Maya que fue desarrollada para las películas de animación. El software LaserSoft3D, desarrollado por Sauer Lasertec, convierte los datos estructurales para que luego puedan ser utilizados en el procesamiento. También posiciona la pieza de trabajo garantizando que el rayo láser llegue a su objetivo con un ángulo ideal de 90°.

Con respecto a los requisitos de la máquina, Sauer Lasertec recurre a su amplio know-how corporativo. Gracias a su capacidad de procesamiento simultáneo de 5 ejes, el rayo láser alcanza sus objetivos incluso en superficies muy complejas y con su sólido cuerpo monoBlock se garantizan un posicionamiento y una repetibilidad máximos. Es muy importante lo que viene a continuación, explica Friedemann Lell: “Con cada pasada, el láser retira solamente unos pocos micrómetros de material. Dependiendo de la profundidad estructural esto puede suponer 50 o más pasadas”.

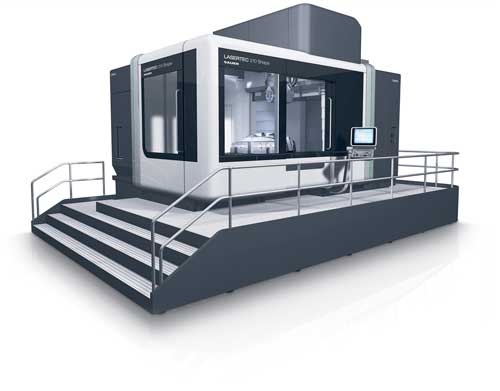

En su búsqueda por la integración tecnológica, el Grupo Gildemeister también ha incorporado el texturizado láser en sus centros de mecanizado DMU. La cabeza del láser está instalada en la máquina mediante una interfaz HSK (para cambiarla manualmente se requieren menos de diez minutos) y proporciona una textura al molde de corte con la misma configuración. El nuevo DMU 160 representa el inicio del corte combinado de fresado y láser, mientras que sus hermanos mayores, los modelos DMU 160, DMU 210 y DMU 340, redondean la gama de productos. “Estos modelos híbridos son especialmente adecuados para clientes que no pueden utilizar plenamente una máquina de corte por láser, pero que desean proporcionar una tecnología de fresado y láser”, así define Friedemann Lell el grupo de destinatarios.

Estructuración láser: cadena de procesos

El primer paso consiste en generar datos estructurales a partir de mapas de bits en escala de grises. A continuación, mediante un proceso de mapeo se crea una malla nivelada y de baja distorsión para la superficie tridimensional. Esto implica que el software 3D externo (el mismo que se utiliza para las películas animadas) transfiera la estructura superficial creada anteriormente a la superficie 3D mapeada. El sistema de programación LaserSoft3D desarrollado por Sauer calculará luego los cordones láser de manera que el módulo LaserSoft3D pueda corregir la posición de la pieza de trabajo y procesar la superficie.